Détails

- Date de publication

- Auteur(e)s

- ISBN

978-0-660-78867-8

Résumé

Les évaluations et les prévisions accessibles au public concernant l'écosystème canadien des batteries et sa compétitivité potentielle reposent souvent sur des estimations fondées sur des prévisions mondiales et des annonces d'entreprises, qui manquent de précision sur des paramètres spécifiques. Les repères présentés dans le présent rapport permettent de mieux comprendre les principes fondamentaux de la technologie des batteries et de dresser un bilan global des forces et des capacités, qui devrait être pris en compte lors de l'évaluation du potentiel de l'écosystème canadien des batteries. Le Bureau de la recherche et du développement énergétiques (BRDE) de Ressources naturelles Canada (RNCan) a réalisé cette étude comparative, qui comprend un examen de l'écosystème canadien des batteries afin d'éclairer ses décisions en matière de financement et de soutien non financier à l'innovation dans ce domaine. Ce rapport propose également des définitions et des objectifs communs pour les acteurs de l'industrie canadienne des batteries, en particulier les décideurs et les investisseurs.

En utilisant les cinq cadres relatifs aux batteries présentés dans l'Approche stratégique visant l’innovation des batteries du BRDE, publiée en mars 2024, comme prisme d'analyse, le présent rapport évalue l'écosystème canadien des batteries selon les axes suivants :

- les parties prenantes du secteur des batteries, y compris les entreprises et les infrastructures d'innovation ;

- la demande et le déploiement des batteries ; et

- les indicateurs de performance et les objectifs techniques des batteries définis par application.

Les données de référence ont été largement collectées et référencées à partir de rapports de consultants, d'engagements des parties prenantes et de multiples sources accessibles au public, notamment les sites web d'entreprises et d'institutions, la littérature évaluée par des pairs, les spécifications commerciales des batteries et les rapports industriels.

Il existe environ 250 entreprises en aval de l'exploitation minière et de l'exploration situées le long de la chaîne de valeur canadienne des batteries et réparties dans la majeure partie du Canada. Plus d'un quart de ces entreprises couvrent plusieurs segments de la chaîne de valeur. Les entreprises sont concentrées dans les segments en amont et en aval, laissant le segment intermédiaire marqué par une capacité de transformation limitée des matières premières en réactifs de qualité batterie et une fabrication limitée de cellules de batterie grand format. Bien qu'il existe au Canada des entreprises de toutes tailles et à tous les stades de développement, plus de 60 % d'entre elles sont de petite taille et plus de la moitié ont des activités dans les domaines de la R&D, des projets pilotes, de la précommercialisation ou de la planification.

L'infrastructure du Canada en matière d'innovation dans le domaine des batteries, qui comprend des universités, des laboratoires de recherche, des installations pilotes et des installations d'essai, est regroupée dans quatre régions géographiques : l'Ouest canadien, le sud de l'Ontario, le Québec et la Nouvelle-Écosse. Ces pôles d'innovation fournissent une infrastructure technologique physique, des ressources qualifiées et collaboratives, ainsi que des installations qui accélèrent le développement de nouvelles idées en encourageant la pensée innovante et la prise de risques. Cependant, les infrastructures capables de produire des cellules de batterie prêtes à l'emploi sont actuellement limitées au Canada.

La demande de batteries au Canada est largement tirée par le secteur des transports, notamment les véhicules électriques légers routiers, qui ont atteint une demande annuelle d'environ 18 GWh en 2024. Les ajouts de capacité de batteries dans le secteur de l'électricité, bien que plus modestes, devraient atteindre 4 GWh en 2025, principalement pour répondre aux besoins des services de transfert d'énergie et des marchés d'arbitrage. La demande totale de batteries devrait augmenter considérablement au cours de la prochaine décennie, et le Canada pourrait avoir besoin d'une production annuelle de 200 GWh de batteries en 2035 pour répondre à ses besoins nationaux dans ces deux segments. Pour mettre cette demande en perspective, la demande mondiale de batteries devrait atteindre plus de 10 000 GWh en 2035 dans le scénario zéro émission nette.

Aujourd'hui et à l'avenir, la compétitivité de l'écosystème canadien des batteries dépendra essentiellement du respect des principaux critères de performance technique des batteries, notamment la densité énergétique, la densité de puissance, le coût, la sécurité, la durée de vie et la durabilité.

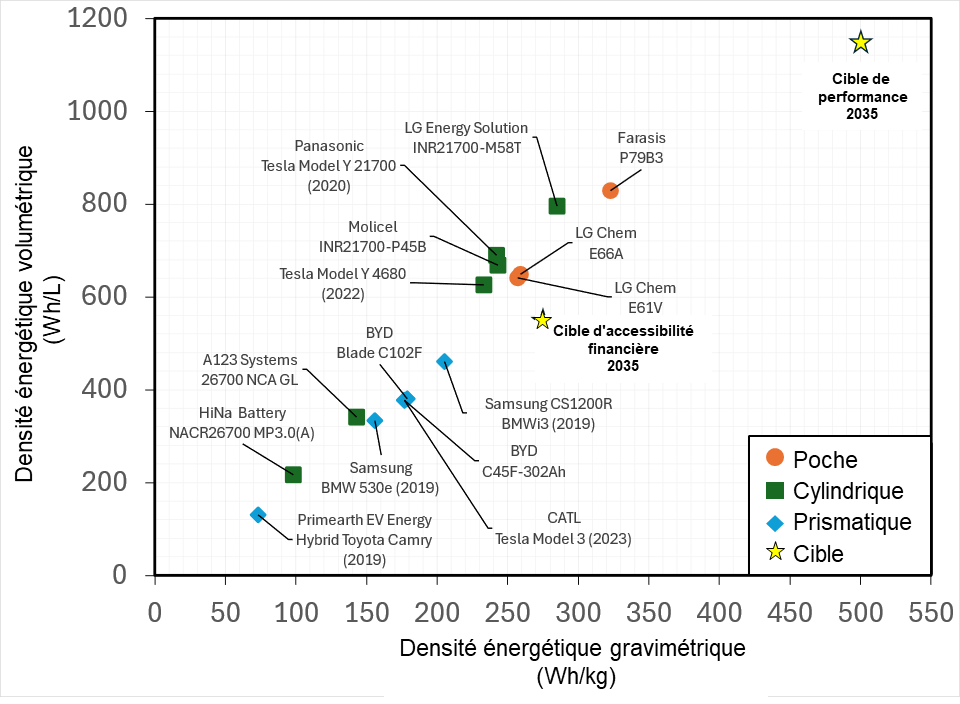

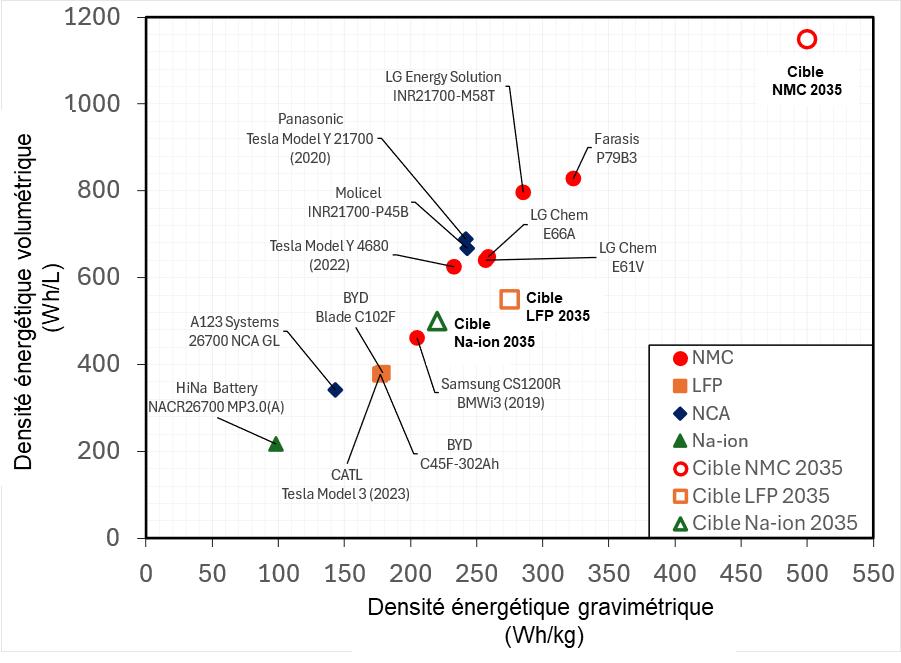

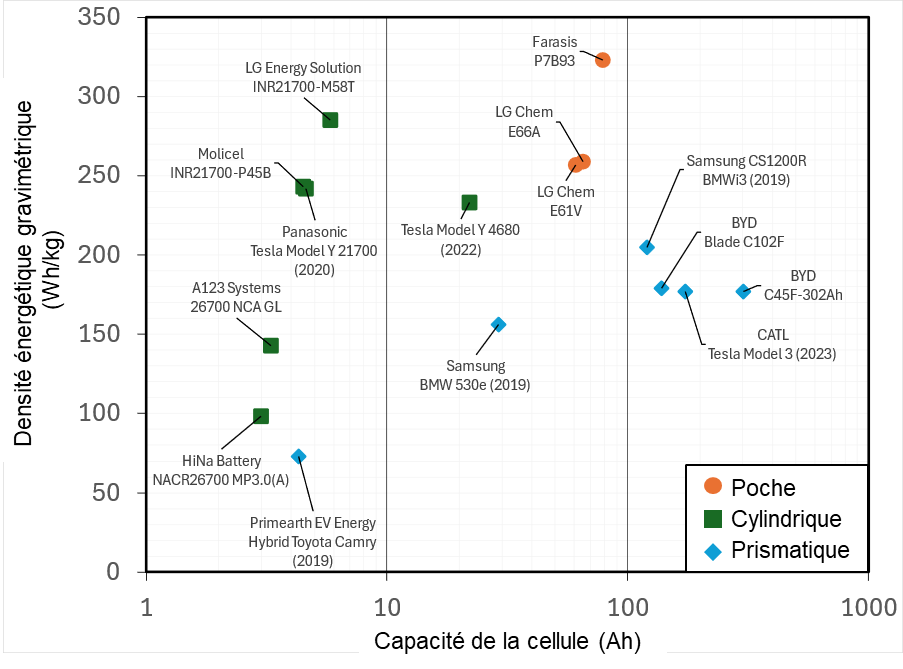

Les cellules lithium-ion haute performance actuelles à base de nickel (NMC) peuvent coûter environ 160 $/kWh, fournir des densités énergétiques supérieures à 300 Wh/kg et 800 Wh/L, atteindre 500 à 1 000 cycles avant la fin de leur durée de vie et émettre 50 à 80 kgCO2eq/kWh lors de leur production. Les objectifs futurs de 95 $/kWh, 500 Wh/kg et 1 150 Wh/L, 2 000 cycles et 20 à 30 kgCO2eq/kWh sont fixés pour 2035 (2040 pour le coût) pour les cellules haute performance.

Les cellules lithium-ion plus abordables d'aujourd'hui sont basées sur la chimie du fer (LFP) et peuvent coûter environ 110 $/kWh, fournir des densités énergétiques d'environ 180 Wh/kg et 380 Wh/L, atteindre 6 000 à 8 000 cycles avant leur fin de vie et émettre 40 à 70 kgCO2eq/kWh lors de leur production. Les objectifs futurs de 67 $/kWh, 270 Wh/kg et 550 Wh/L, 10 000 cycles et 15 à 20 kgCO2eq/kWh sont fixés pour 2035 (et 2040 pour le coût) pour les cellules abordables.

Plusieurs entreprises et chercheurs canadiens spécialisés dans les batteries innovent en utilisant diverses approches afin d'être compétitifs aujourd'hui et d'assurer leur compétitivité future. Il s'agit notamment d'avancées progressives tout au long de la chaîne de valeur des batteries lithium-ion dans la conception et la synthèse des matériaux, ainsi que d'innovations en aval dans la conception et la production de cellules et de packs. En outre, les innovateurs canadiens développent des batteries à semi-conducteurs, des batteries à architecture ouverte comme les batteries à flux et les batteries métal-air, ainsi que des batteries utilisant des composés chimiques comme le sodium et d'autres métaux alternatifs au lithium.

L'écosystème canadien des batteries en est encore à ses débuts et, afin d'atteindre les objectifs de décarbonisation, de sécurité et de compétitivité, il doit remédier à la vulnérabilité des segments intermédiaires de la chaîne de valeur des batteries. Le Canada peut développer un avantage concurrentiel grâce aux innovations suivantes : des techniques de fabrication qui peuvent réduire les coûts et avoir un impact moindre sur l'environnement ; la conception de cellules qui peuvent améliorer les mesures de densité énergétique ou de densité de puissance ; et des innovations dans la chimie des batteries qui peuvent exploiter les propriétés de matériaux et de composants alternatifs pour obtenir des performances difficiles à atteindre avec les cellules de batteries lithium-ion standard.

Table des matières

- Résumé

- Liste des figures

- Liste des tableaux

- 1. Introduction

- 2. Écosystème

- 3. Déploiement des batteries

- 4. Valeurs de références et cibles en matière de technologie des batteries

- 5. Conclusion

- Appendice A - Explication des termes clés

- Appendice B - Description des mesures de performance des batteries

- Appendice C - Exemple de calcul de la densité énergétique des cellules

- Appendice D - Données de référence

- Annexe 1 – Entreprises de l'écosystème canadien des batteries

- Références

Liste des figures

- Figure 1 : Visualisation de la chaîne de valeur des batteries

- Figure 2 : Répartition du nombre d'entreprises par segment principal de la chaîne de valeur le long des segments intermédiaires de la chaîne de valeur des batteries

- Figure 3 : Taille relative des entreprises dans les segments intermédiaires de la chaîne de valeur des batteries (micro : 1 à 4 employés, petite : 5 à 99 employés, moyenne : 100 à 499 employés, grande : 500 employés ou plus)

- Figure 4 : Répartition des grandes entreprises (500 employés ou plus) dans les segments intermédiaires de la chaîne de valeur des batteries

- Figure 5 : Répartition des entreprises situées au milieu de la chaîne de valeur des batteries et possédant un segment de chaîne de valeur primaire, secondaire et tertiaire

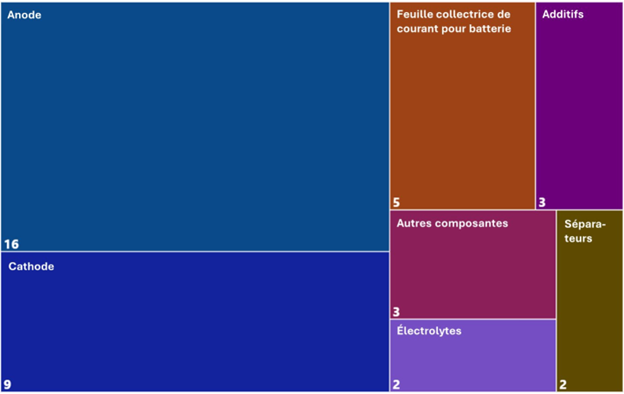

- Figure 6 : Répartition des entreprises dans le secteur de la fabrication de composants de batteries

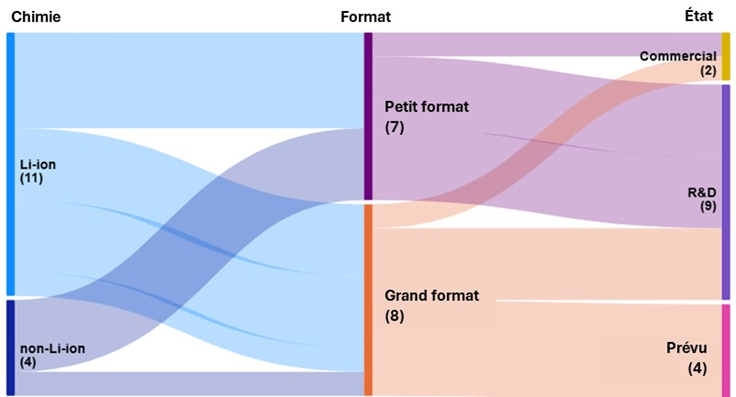

- Figure 7: Répartition des entreprises produisant des cellules par type de chimie, format et statut commercial. Les cellules de grand format sont désignées par (> 20 Ah), les cellules de petit format se situant en dessous de ce seuil

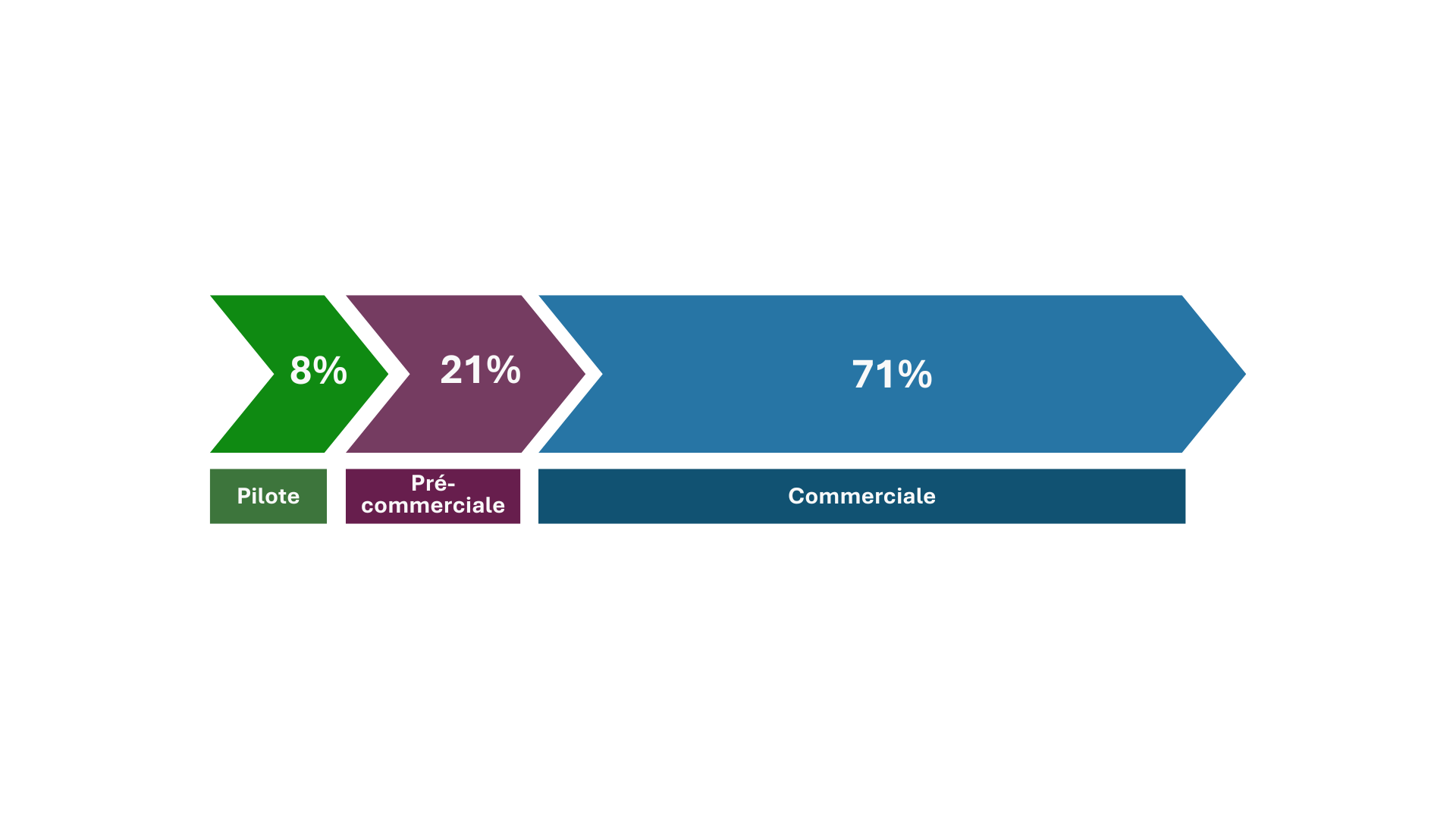

- Figure 8 : Répartition des entreprises opérant à l'échelle pilote, en phase pré commerciale et commercialement dans le segment de la chaîne de valeur de l'assemblage de batteries

- Figure 9 : Nombre d'entreprises opérant dans les applications stationnaires et mobiles

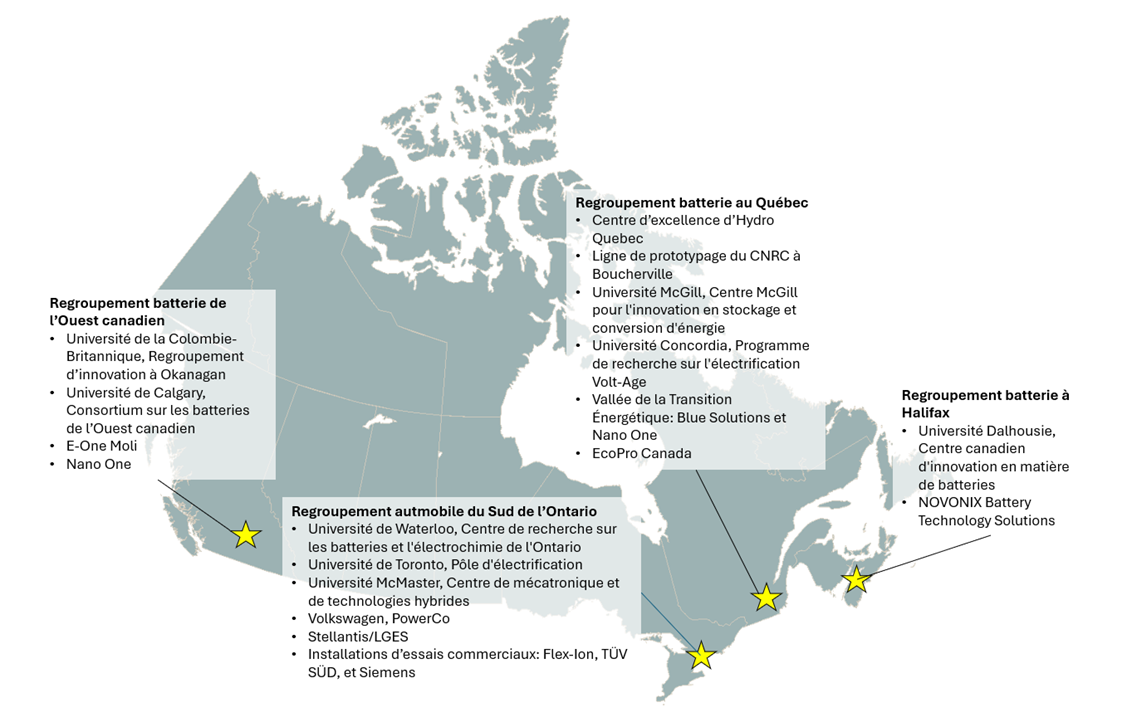

- Figure 10 : Regroupement d'innovation émergents dans le domaine des batteries au Canada

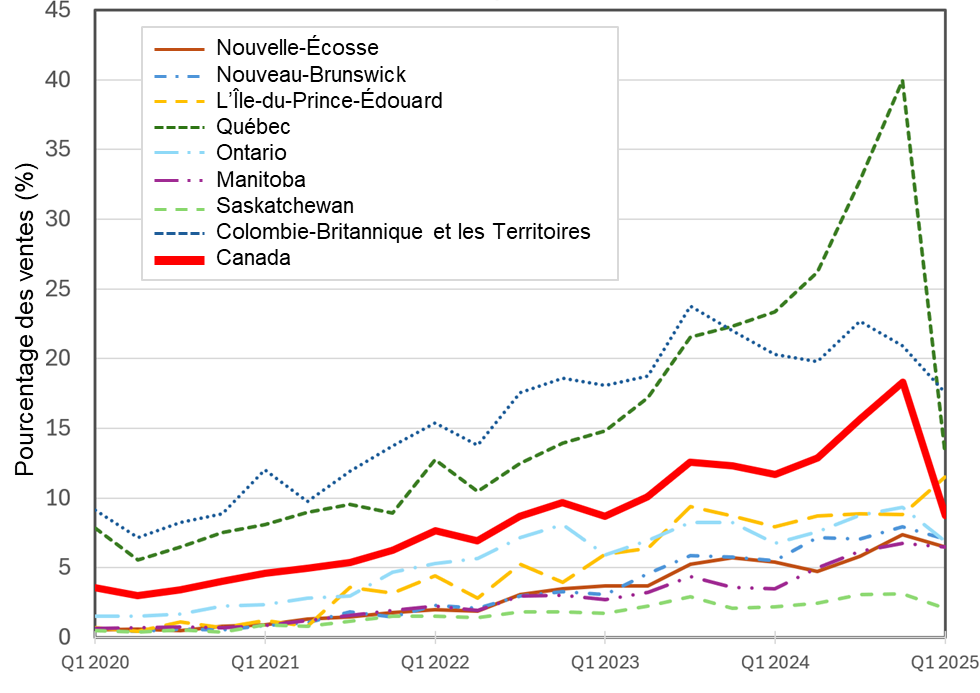

- Figure 11 : Statistiques nationales et provinciales sur l'immatriculation des véhicules électriques au Canada de 2020 à 2024. (Source : Statistique Canada)

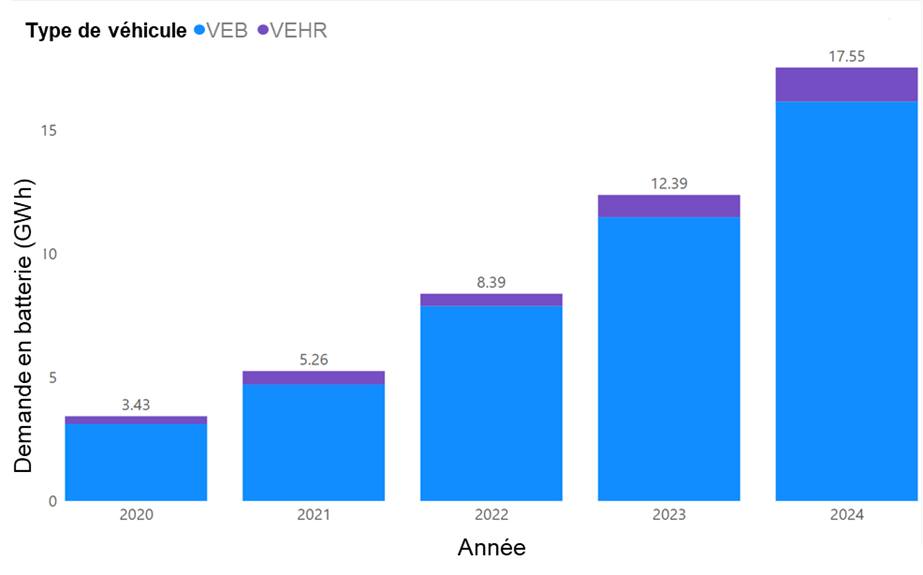

- Figure 12 : Demande annuelle de batteries au Canada pour les véhicules électriques à batterie et les véhicules hybrides rechargeables

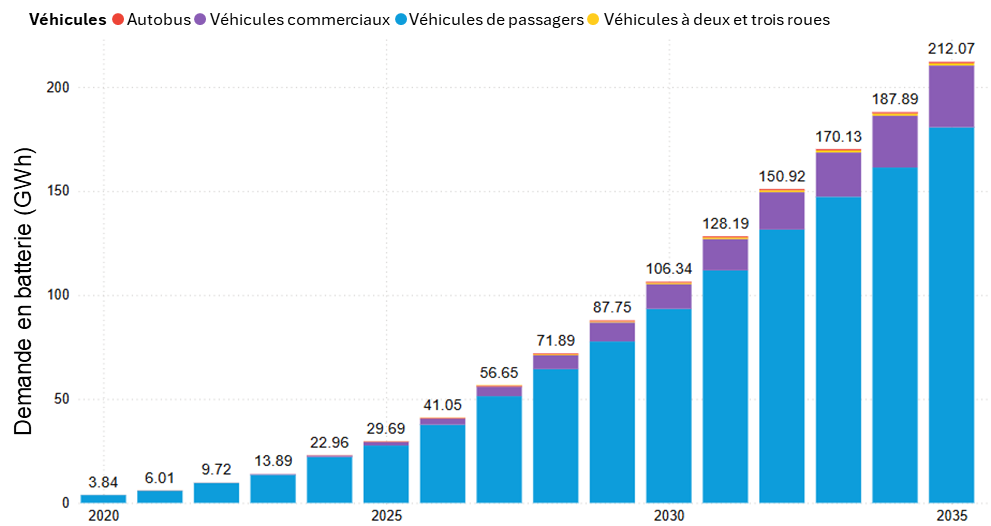

- Figure 13 : Demande annuelle de batteries au Canada en GWh pour tous les types de véhicules, dans l'hypothèse d'un scénario zéro émission nette d'ici 2050. (Source : BloombergNEF)

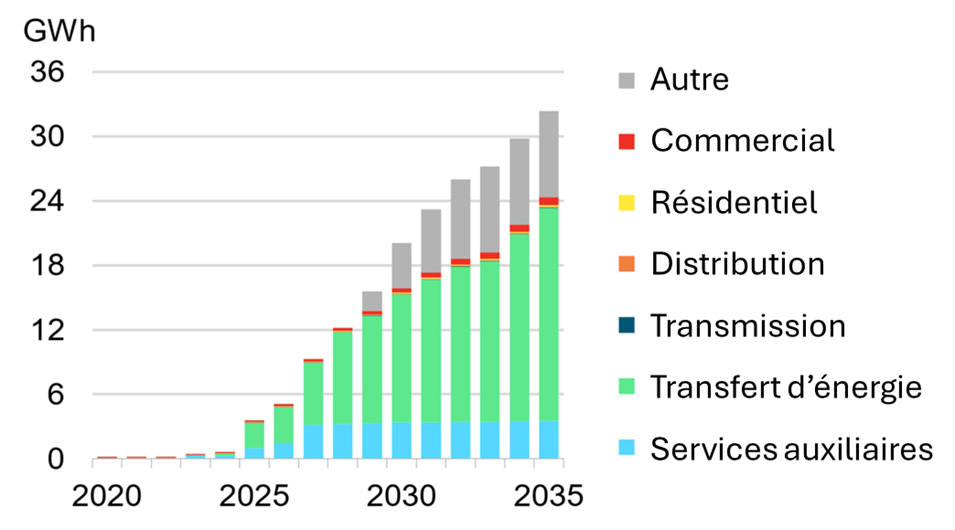

- Figure 14 : Capacité de stockage stationnaire cumulée prévue au Canada, en l'absence de changements politiques majeurs. (Source : BloombergNEF)

- Figure 15 : Densités énergétiques volumétriques (mesurées en Wh/L) et gravimétriques (mesurées en Wh/kg) pour une sélection de cellules commerciales, classées par format (poche, cylindrique ou prismatique). Les densités énergétiques sont mesurées en déchargeant à partir d'un ÉdC de 100 % à un taux C/10 à 25 °C jusqu'à atteindre la limite de tension inférieure (2 V ou 2,5 V).24

- Figure 16 : Densités énergétiques volumétriques (mesurées en Wh/L) et gravimétriques (mesurées en Wh/kg) pour une sélection de cellules commerciales, classées selon leur composition chimique (NMC, LFP, NCA, Na-ion). Les densités énergétiques sont mesurées en déchargeant à partir d'un ÉdC de 100 % à un taux C/10 à 25 °C jusqu'à atteindre la limite de tension inférieure (2 V ou 2,5 V).24

- Figure 17 : Densités énergétiques gravimétriques (mesurées en Wh/kg) et capacités nominales des cellules (mesurées en Ah) pour une sélection de cellules commerciales, classées selon leur format (poche, cylindrique ou prismatique). Les densités énergétiques sont mesurées en déchargeant à partir d'un ÉdC de 100 % à un taux C/10 à 25 °C jusqu'à atteindre la limite de tension inférieure (2 V ou 2,5 V).24

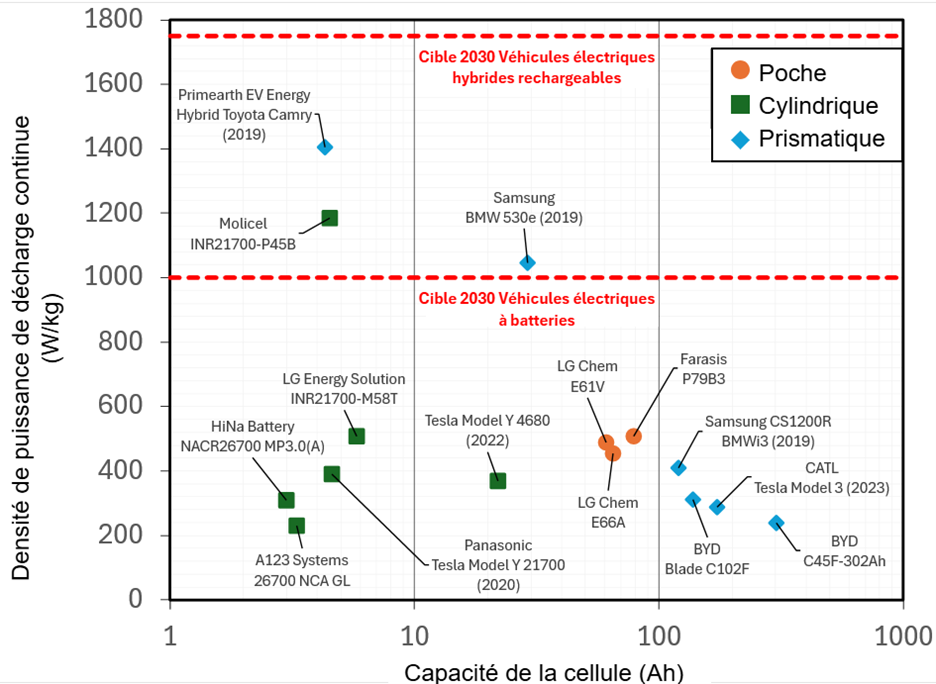

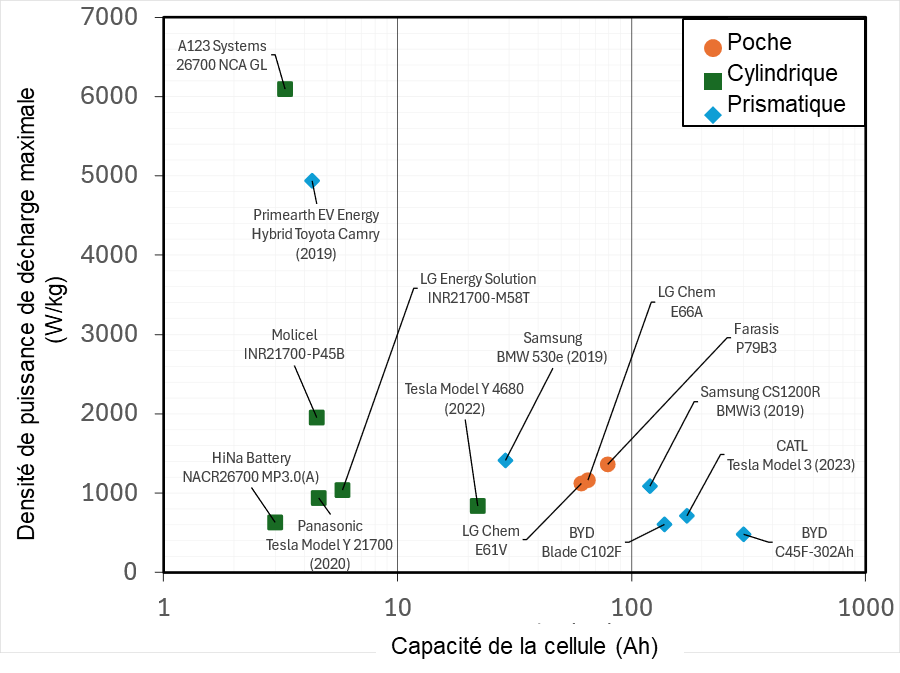

- Figure 18 : Densités de puissance de décharge continue (mesurées en W/kg) et capacités nominales des cellules (mesurées en Ah) pour une sélection de cellules commerciales, classées par format (poche, cylindrique ou prismatique). Les densités de puissance de décharge continue sont déterminées en déchargeant la cellule à partir d'un ÉdC de 100 % à 25 °C jusqu'à atteindre un ÉdC de 10 % et soit la limite de tension inférieure (2 ou 2,5 V), soit une température de surface maximale de 68°C.24

- Figure 19 : Densités de puissance de décharge maximale (mesurées en W/kg) et capacités nominales des cellules (mesurées en Ah) pour certaines cellules commerciales, classées selon leur format (poche, cylindrique ou prismatique). Les densités de puissance de décharge maximale sont déterminées en déchargeant la cellule à partir d'un SOC de 100 % à 25 °C pendant 5 minutes

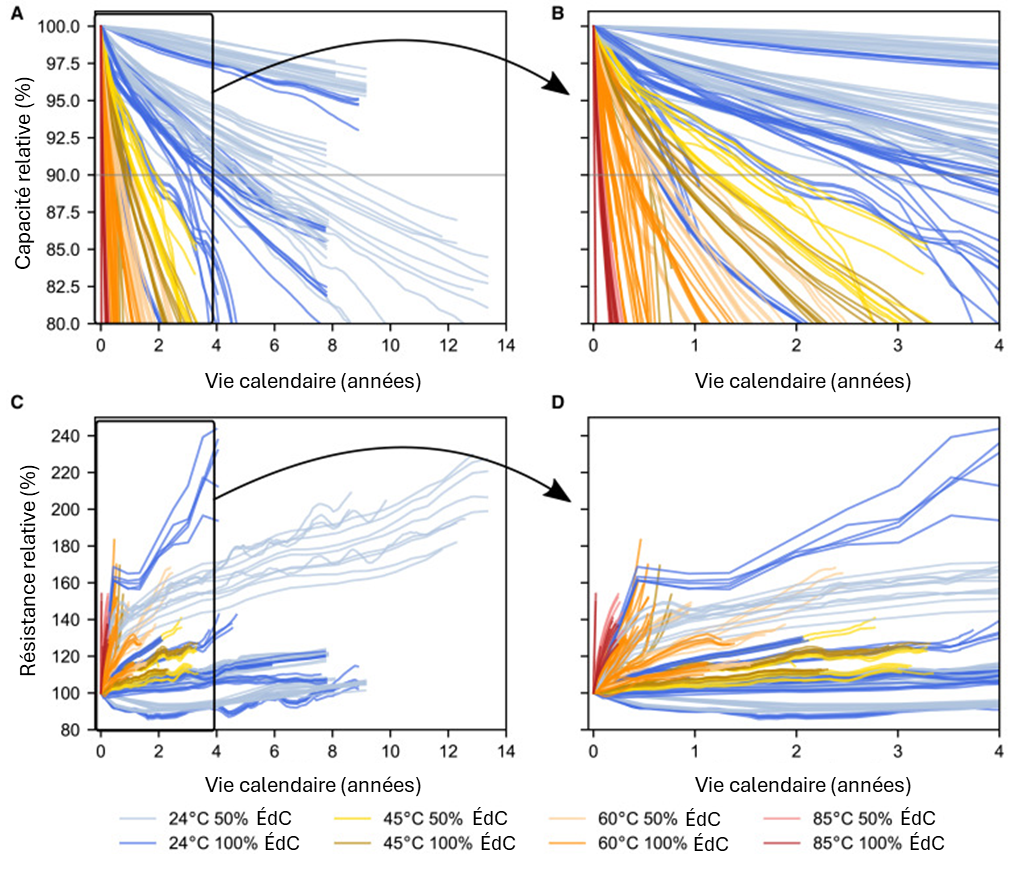

- Figure 20 : Ensemble de données sur le vieillissement calendaire montrant la baisse relative de la capacité et l'augmentation de la résistance de 232 cellules lithium-ion commerciales stockées à quatre températures (24 °C, 45 °C, 60 °C et 85 °C) et deux valeurs d’ÉdC (50 % et 100 %)

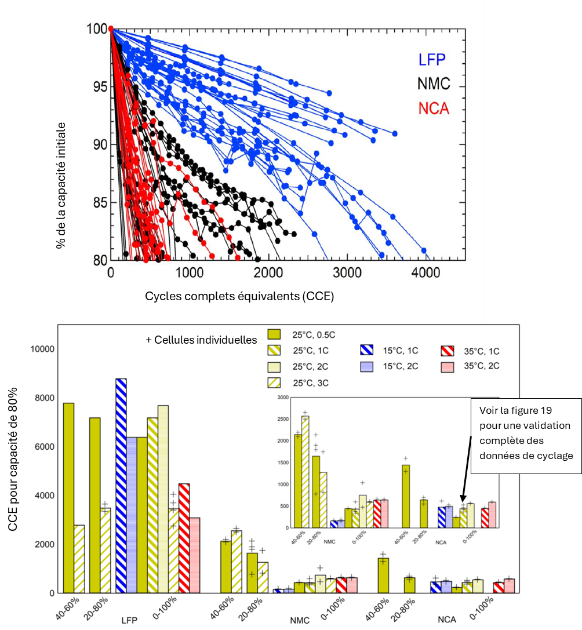

- Figure 21 : Rétention de la capacité de décharge et capacité équivalente en cycle complet pour des cellules cylindriques commerciales avec un format 18650 et une chimie cathodique LFP, NMC et NCA, chargées à un taux de 0,5 C et déchargées à des taux et des ÉdC variables. Le cycle complet équivalent (CCE) extrapolé des LFP, NMC et NCA est indiqué dans le graphique supérieur.52

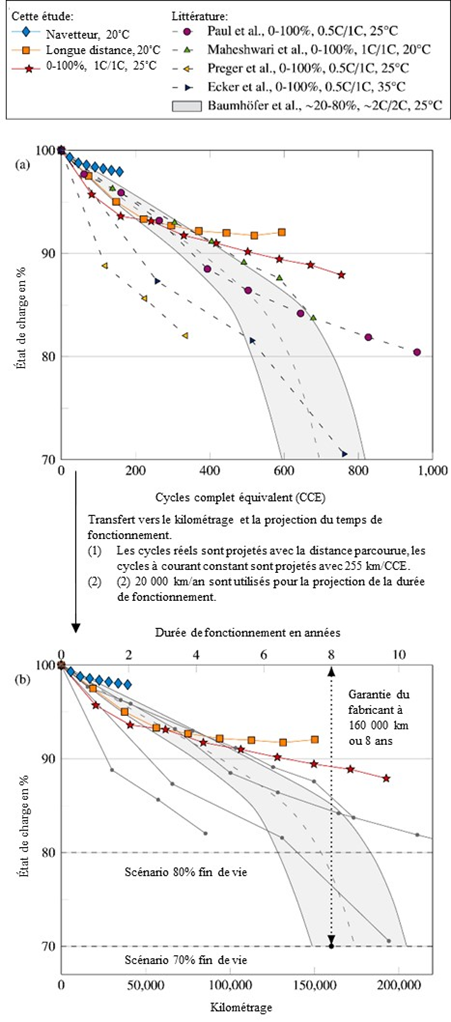

- Figure 22 : Rétention de capacité d'une cellule de batterie Volkswagen ID.3 pour différents cycles de service en termes de (a) cycles complets équivalents et (b) conversion en kilométrage et temps de fonctionnement

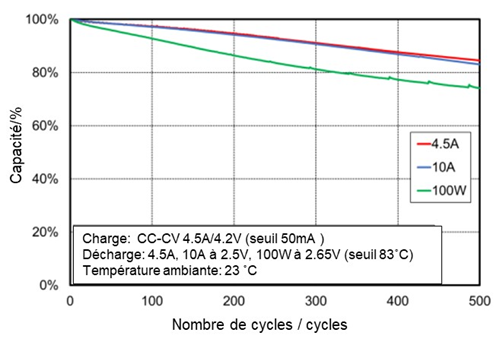

- Figure 23 : Données de rétention de capacité pour la cellule cylindrique INR21700-P45B de 4,5 Ah de Molicel.

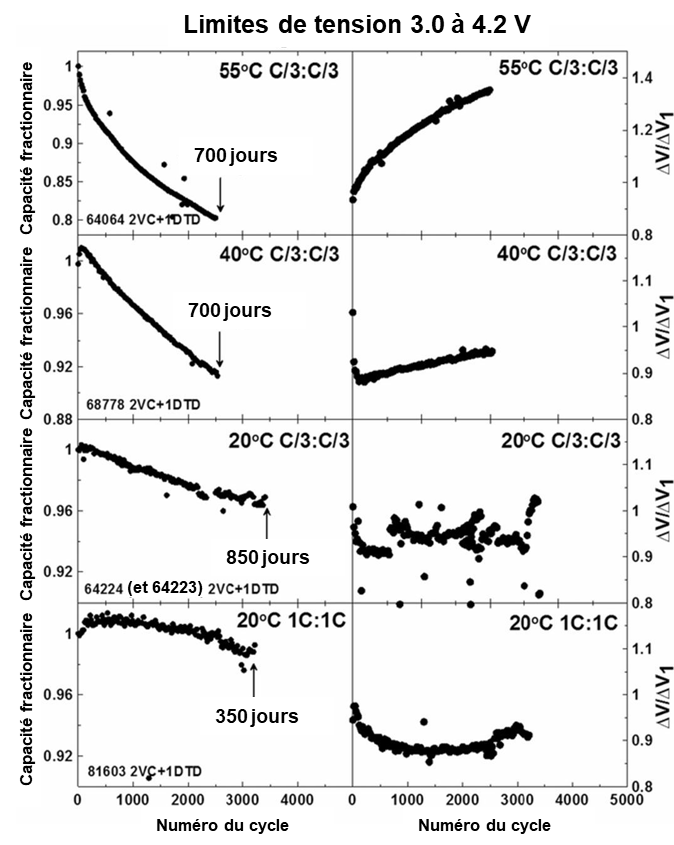

- Figure 24 : Capacité fractionnaire et surtension normalisée ∆V (indicative de l'augmentation de la résistance et de la perte de puissance) de cellules lithium-ion de 240 mAh construites avec un matériau cathodique monocristallin de nickel-manganèse-cobalt (NMC532), du graphite artificiel et des électrolytes courants, soumises à des cycles de 3,0 à 4,2 V à des taux C et des températures spécifiés

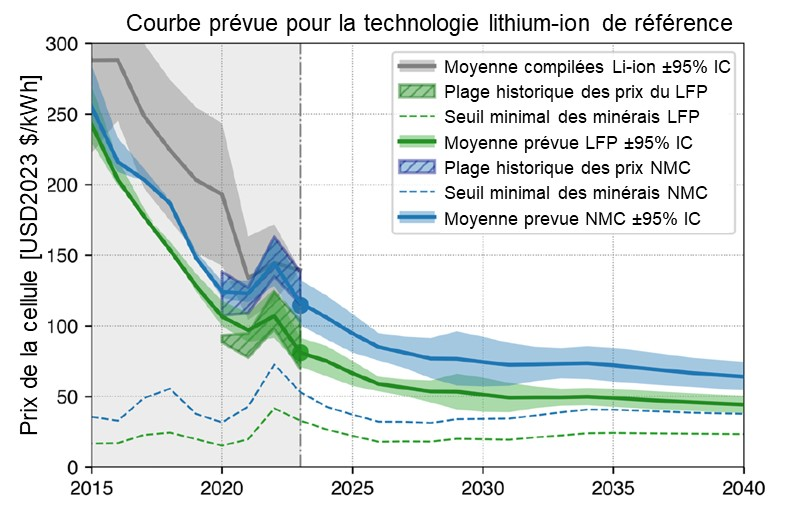

- Figure 25 : Plage de prix historiques et futurs (en dollars américains) des batteries NMC et LFP, ainsi que le coût total des matières premières

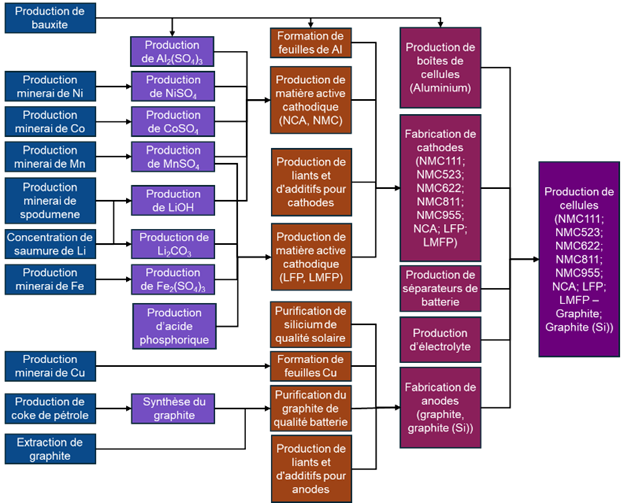

- Figure 26 : Flux de toutes les matières premières et étapes de transformation, depuis les matières premières jusqu'à la production de cellules pour certaines compositions chimiques de batteries lithium-ion. Adapté de Xu et al.

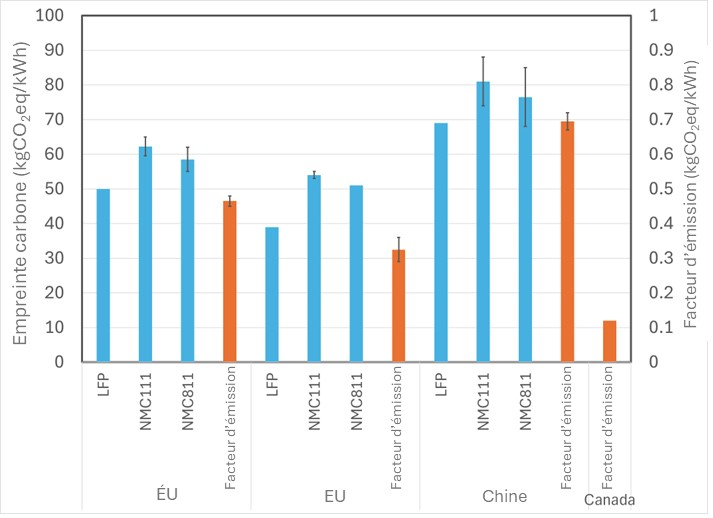

- Figure 27 : (axe gauche, barres bleues) Empreinte carbone des émissions de GES dérivée de l'ACV des composés chimiques LFP et NMC fabriqués aux États-Unis, dans l'Union européenne et en Chine ; (axe droit, barres orange) Facteurs d'émission liés à la production d'électricité régionale pour les réseaux électriques des États-Unis, de l'Union européenne, de la Chine et du Canada. Remarque : les barres d'erreur indiquent les variations de l'empreinte carbone calculée pour ces sources et montrent comment les hypothèses peuvent influencer le calcul final, mais que ces analyses convergent néanmoins dans l'ensemble

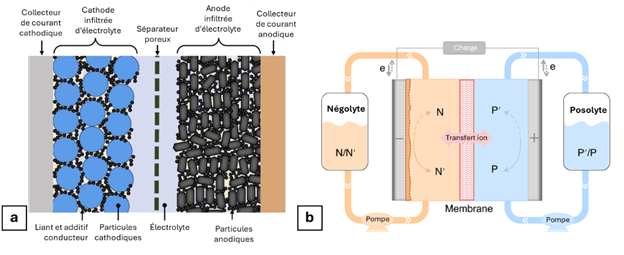

- Figure 28 : Représentations schématiques d'architectures représentatives à cellules fermées et ouvertes, illustrées pour (a) une batterie lithium-ion classique (système fermé) et (b) une batterie à flux redox (système ouvert)

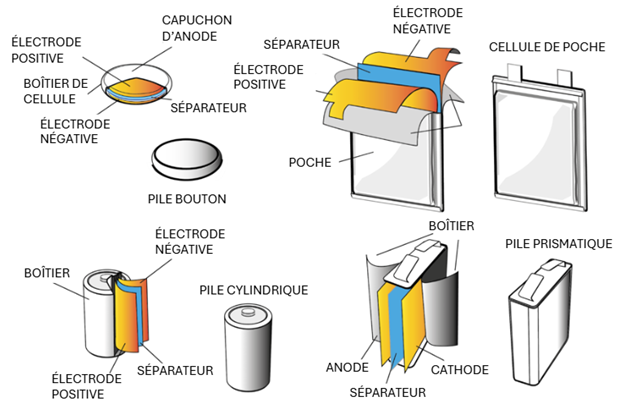

- Figure 29 : Types de cellules typiques pour les batteries lithium-ion commerciales

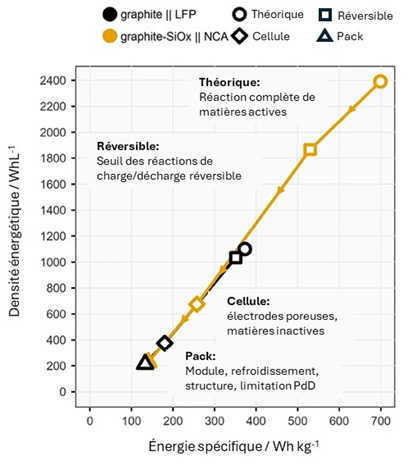

- Figure 30 : Densités énergétiques gravimétriques et volumétriques pour les cathodes et anodes LFP/graphite et NCA/graphite-SiOxau niveau théorique et pratique des matériaux, au niveau des cellules et au niveau des packs .101

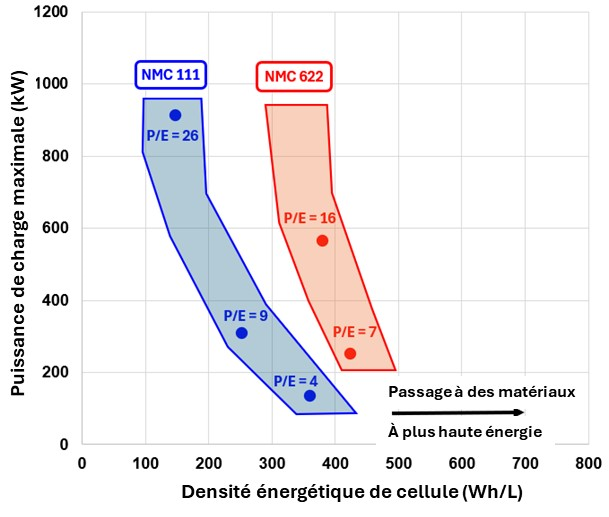

- Figure 31 : Puissance de charge maximale estimée de la batterie en fonction de la densité énergétique des cellules pour des groupes de matériaux actifs cathodiques sélectionnés associés à des anodes en graphite pour une batterie hypothétique de 100 kWh. Adapté de Masias et al.102

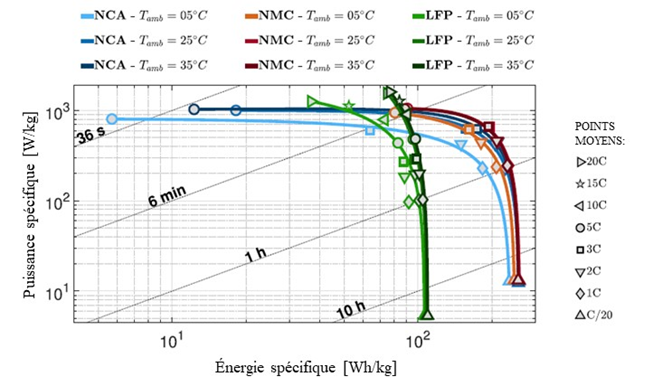

- Figure 32 : Compromis entre densité énergétique et densité de puissance pour une sélection de cellules cylindriques lithium-ion commerciales avec cathode NCA, NMC et LFP testées à différentes températures ambiantes.111

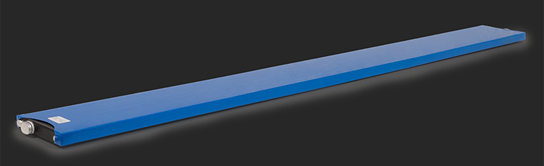

- Figure 33 : Image d'une cellule prismatique LFP BYD Blade C102F .106

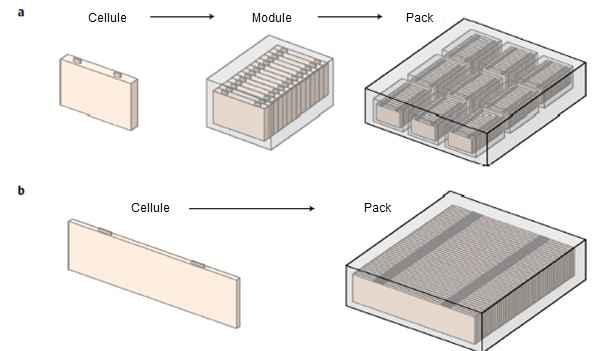

- Figure 34 : Illustration schématique (a) d'un pack de batteries classique composé de cellules prismatiques et (b) d'un pack de batteries avec intégration cellule-pack.115

Liste des tableaux

- Tableau 1 : Applications des cellules disponibles dans le commerce sélectionnées pour l'analyse comparative, telles que fournies par les sites web des fabricants de cellules, les spécifications des cellules et les tests effectués par des tiers

- Tableau 2 : Comparaison des cellules lithium-ion prismatiques sélectionnées utilisées dans des véhicules hybrides électriques, hybrides rechargeables et électriques à batterie de taille similaire et leurs capacités de puissance

- Tableau 3 : Résultats du vieillissement calendaire de la figure 21 dans différentes conditions de stockage

- Tableau 4 : Classification EUCAR des risques liés à la sécurité des cellules de batterie

1. Introduction

Les batteries sont appelées à jouer un rôle important dans la transition énergétique, depuis l'électrification des transports jusqu'au stockage de l'énergie produite par des sources renouvelables telles que le vent et le soleil. Les technologies de pointe en matière de batteries reposent sur des minéraux essentiels pour offrir des solutions de stockage à haute densité énergétique, équilibrées par rapport à d'autres paramètres de performance importants en fonction de leur application finale. Comprendre comment chacun de ces paramètres est atteint, ainsi que leur potentiel, peut aider les décideurs et les investisseurs à trouver des solutions de batteries adaptées à leurs besoins, ainsi qu'à comprendre les gains relatifs et les compromis des innovations en matière de batteries. Ce rapport corrobore cette analyse en comparant l'écosystème canadien des batteries, notamment les entreprises et les infrastructures d'innovation, la demande et le déploiement des batteries, ainsi que les performances et les objectifs en matière de batteries.

En 2024, le Bureau de recherche et de développement énergétiques (BRDE) de Ressources naturelles Canada (RNCan) a publié l'Approche stratégique visant l’innovation des batteries (ASIB), qui définit les trois piliers d'un écosystème de batteries compétitif, propre et innovant pour le Canada.Référence [1],Référence [2] L'ASIB propose également cinq cadres conceptuels et techniques visant à créer une compréhension commune du secteur des batteries électrochimiques pour les décideurs issus de divers horizons, qu'il s'agisse des sciences, de la politique, de l'économie ou de l'ingénierie. Ces cinq cadres sont les suivants : anatomie d'une batterie, chaîne de valeur des batteries, mise à l’échelle et du niveau de maturité technologique, la performance des batteries et durabilité des batteries.

Ces cadres constituent la base du présent rapport comparatif et ont été utilisés pour mettre en évidence six indicateurs de performance principaux pour les batteries. Pour chaque indicateur de performance, les valeurs de référence actuelles et les objectifs à atteindre pour les technologies de pointe et émergentes sont présentés afin que les innovateurs canadiens puissent les comparer et s'efforcer de les atteindre à moyen et à long terme. Les valeurs de référence et les valeurs cibles sont toutes deux dérivées des spécifications commerciales, des feuilles de route technologiques, de l'analyse documentaire et des projections technologiques, afin de garantir la compétitivité continue des innovations canadiennes. À ce titre, les valeurs cibles sont dérivées de multiples considérations et sont présentées comme des valeurs potentielles pour chaque catégorie d'indicateur. L'appendice A - Explication des termes clés explique les nuances de chaque indicateur.

Afin de replacer pleinement le potentiel canadien dans son contexte, le présent rapport présente tout d'abord l'état de l'écosystème des batteries, y compris les entreprises du secteur et les infrastructures d'innovation. L’ASIB a identifié ces deux éléments comme les piliers soutenant la décarbonisation, la sécurité et la compétitivité de la chaîne de valeur des batteries au Canada. Bien qu'ils aient été identifiés comme les piliers clés de l'innovation dans le domaine des batteries, l'écosystème des batteries étant encore naissant au Canada, ils peuvent être utilisés pour évaluer l'état de l'écosystème dans son ensemble, et pas seulement son volet innovation. En fournissant un aperçu de l'écosystème des batteries, les praticiens peuvent comprendre comment leur travail contribue à renforcer l'ensemble de la chaîne de valeur des batteries.

La demande potentielle de batteries au Canada est ensuite présentée sur la base des projections mondiales et des objectifs politiques nationaux. Cette section quantifie les deux plus grandes opportunités en termes de taille de marché pour l'électrification soutenue par les batteries : les transports et l'électricité. Cette demande alimente les objectifs du présent rapport et peut être utilisée par les décideurs pour évaluer la production nationale future et le potentiel d'importation du Canada.

Les repères présentés dans le présent rapport fournissent des données de référence pour déterminer le succès de l'écosystème d'innovation en matière de batteries au Canada. Les décideurs peuvent utiliser les repères techniques pour déterminer l'impact relatif des nouvelles innovations en matière de batteries dans un contexte concurrentiel existant. La fixation d'objectifs concurrentiels permet de planifier à long terme les objectifs des programmes de recherche, de développement et de démonstration (RD&D) en hiérarchisant les compromis en matière de performance afin de répondre aux besoins des clients. Pour le BRDE, l'analyse comparative de l'écosystème canadien des batteries permet de mieux comprendre les progrès accomplis vers la réalisation des objectifs de l’ASIB et met en évidence les lacunes de la chaîne de valeur qui nécessitent un soutien supplémentaire.

2. Écosystème

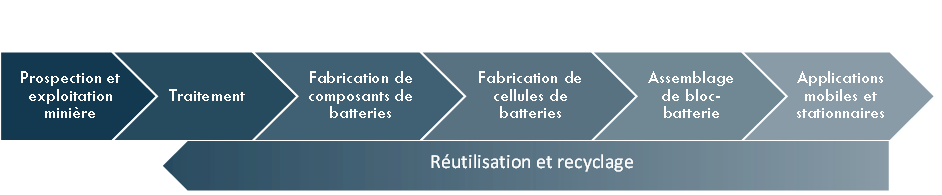

L'écosystème canadien des batteries désigne les entreprises et les institutions établies au Canada et les activités liées à la R&D, à la production, à la (ré)utilisation et au recyclage des batteries. Cela comprend l'ensemble de la chaîne de valeur, depuis l'approvisionnement en minéraux essentiels et la fabrication des composants des batteries jusqu'à la production des cellules, l'assemblage et le recyclage final (voir Figure 1).

Figure 1 : Visualisation de la chaîne de valeur des batteries

Figure 1 - version textuelle

La chaîne d’approvisionnement englobe l’extraction et le raffinage des minéraux des batteries, la production de matériaux et de composants pour les batteries, ainsi que la fabrication de cellules et de blocs-batteries. Comme l’offre d’intrants pour les batteries s’efforce de suivre la demande croissante, le recyclage des batteries et les efforts de circularité plus vastes sont nécessaires pour extraire une valeur maximale et minimiser les déchets, ce qui complète la chaîne de valeur.

Le Canada est reconnu comme un pays minier de premier plan et entend créer des chaînes d'approvisionnement compétitives pour les minéraux critiques et les produits, procédés et technologies à valeur ajoutée destinés aux véhicules zéro émission, notamment les batteries Li-ion, les aimants permanents et les alliages spéciaux.Référence [3] Le Canada a également investi dans son industrie des transports et de la construction automobile, en s'appuyant sur le fait qu'il est l'un des 12 premiers producteurs mondiaux de véhicules légers, avec cinq équipementiers mondiaux qui assemblent plus de 1,4 million de véhicules dans leurs usines canadiennes chaque année.Référence [4] L'électrification des secteurs de l'automobile et des transports a été guidée par une approche « des mines à la mobilité ». Cette approche vise à développer un écosystème canadien durable pour les batteries destinées aux transports et aux véhicules électriques (VE). D'importants investissements ont été annoncés pour soutenir la fabrication de batteries pour VE, et des mesures de soutien ont été mises en place, notamment dans le cadre de la Stratégie canadienne sur les minéraux critiques et par le biais de crédits d'impôt à l'investissement, afin de soutenir le développement de l'exploitation et du traitement des minéraux critiques.Référence [5]

Comme l'indique l’ASIB:

... l’établissement d’une chaîne de valeur entièrement décarbonée pour les batteries, qui soit sûre et compétitive, exige que le Canada dispose de l’infrastructure novatrice nécessaire à la mise en place d’une expertise et de solutions locales, ainsi que d’entreprises nationales pour commercialiser ces innovations.

Le segment Prospection et exploitation minière de la chaîne de valeur est bien établi, le Canada produisant 60 minéraux et métaux dans près de 200 minesRéférence [6], notamment le cuivre, le graphite, le fer, le lithium et le nickel, considérés comme essentiels à la fabrication des batteries lithium-ion.Référence [7] En 2024, BloombergNEF a classé le Canada au premier rang de son classement annuel mondial de la chaîne d'approvisionnement des batteries lithium-ion, ainsi que les progrès en matière de fabrication et de production, les solides références ESG et les engagements politiques. Cela permet d'évaluer le potentiel des pays à mettre en place une chaîne d'approvisionnement fiable et durable en batteries. Cette année, le Canada est tombé à la deuxième place (derrière la Chine), en grande partie en raison d'une demande en batteries plus faible que prévu. Référence [8]

Cette section examine les quelque 250 entreprises réparties en aval du segment Prospection et exploitation minière, ainsi que leur disproportion par rapport à ce segment en amont, ce qui justifie une analyse plus approfondie du milieu de la chaîne de valeur qui soutient sa décarbonisation, sa sécurité et sa compétitivité.

2.1. Entreprises de batteries dans la chaîne d'approvisionnement

Cette section se concentre sur les entreprises qui soutiennent les segments en aval de la Prospection et de l'exploitation minière dans la chaîne de valeur des batteries. Ces segments sont considérés comme plus vulnérables que le secteur minier en amont (et le secteur automobile en aval) au Canada, car la plupart des entreprises en milieu de chaîne sont des entités plus petites et moins bien établies, qui dépendent davantage des infrastructures publiques d'innovation du Canada pour se développer. Cette vulnérabilité est inhérente à la mise à l'échelle rapide de technologies innovantes dans un secteur mondial hautement concurrentiel, largement influencé par des facteurs tels que l'adoption des véhicules électriques, les objectifs des politiques nationales et les politiques commerciales. En outre, cette vulnérabilité pose un risque pour la sécurité en raison de la dépendance excessive à des chaînes d'approvisionnement peu sûres et réduit la compétitivité des secteurs des transports et de l'électricité.

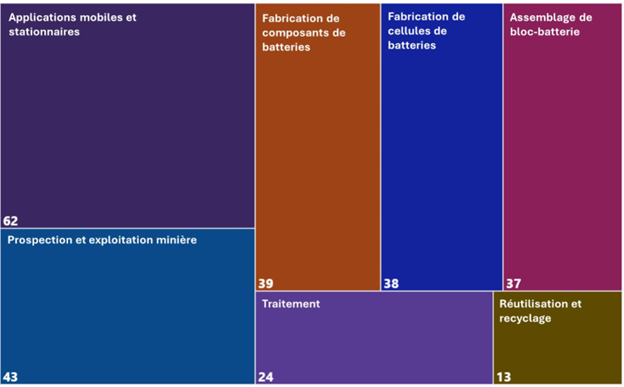

L'écosystème canadien des batteries comprend environ 250 entreprises réparties dans les segments de la chaîne de valeur liés au traitement, aux composants, aux cellules, aux assemblages, aux applications, à la réutilisation et au recyclage des batteries (voir la Figure 2). Les organisations ont été classées en fonction de la chaîne de valeur principale associée à leurs activités au Canada. Les activités annoncées et suspendues sont incluses dans ce décompte et aucune distinction n'est faite entre les entreprises précommerciales, étrangères ou établies. De cette manière, cet écosystème reflète le potentiel technologique plutôt que le potentiel industriel de l'écosystème canadien des batteries.

Plusieurs entreprises ont des activités qui couvrent plusieurs segments de la chaîne de valeur des batteries, mais aux fins de la présente étude, chaque entreprise s'est vu attribuer un seul segment « principal » de la chaîne de valeur, défini comme suit.

- Le traitement est considéré comme la production de réactifs de qualité batterie avec une pureté supérieure à 99 %.

- La fabrication de composants de batteries comprend les matériaux actifs et les composants non actifs présents à l'intérieur d'une cellule (ainsi que les précurseurs de cathodes).

- La fabrication de cellules de batteries produit des produits semi-finis capables d'effectuer des cycles réversibles.

- L'assemblage de bloc- batteries comprend l'assemblage de plusieurs cellules reliées en série et en parallèle, ainsi que les systèmes de gestion des batteries.

- Les applications mobiles et stationnaires sont considérées comme des utilisations finales, la mobilité comprenant les équipementiers de véhicules électriques terrestres, maritimes et aériens. Les applications de stockage stationnaire comprennent les fournisseurs de stockage stationnaire, mais pas les services publics d'électricité des acteurs du marché.

- La réutilisation et le recyclage comprennent respectivement la seconde vie des cellules après leur première utilisation et la reconstitution et la réinsertion des matériaux des batteries en fin de vie et des déchets de batteries dans les segments en amont de la chaîne de valeur.

Figure 2 : Répartition du nombre d'entreprises par segment principal de la chaîne de valeur le long des segments en aval de la chaîne de valeur des batteries

Figure 2 - version textuelle

La répartition des entreprises au Canada selon les différents segments de la chaîne de valeur :

- 62 entreprises dont l’activité économique principale est les applications mobiles et stationnaires

- 43 entreprises dont l’activité économique principale est la prospection et exploitation minière

- 39 entreprises dont l’activité économique principale est la fabrication de composants de batteries

- 38 entreprises dont l’activité économique principale est la fabrication de cellules de batteries

- 37 entreprises dont l’activité économique principale est l’assemblage de bloc- batterie

- 24 entreprises dont l’activité économique principale est le traitement

- 13 entreprises dont l’activité économique principale est la réutilisation et recyclage

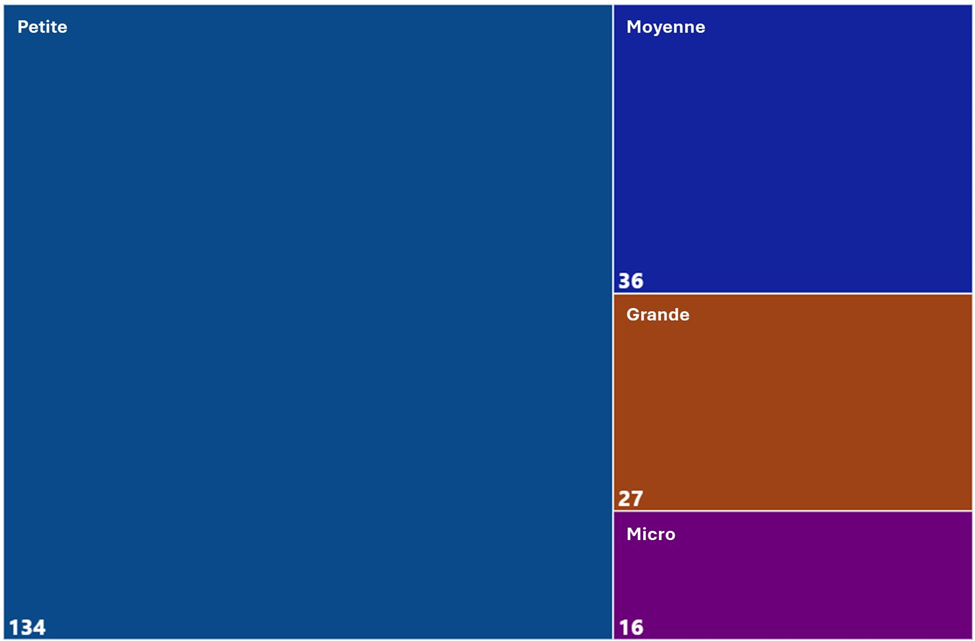

L'absence de fabrication à grande échelle de composants ou de cellules au Canada au moment de la rédaction du présent rapport reflète le caractère immature de ces segments de la chaîne de valeur. La taille des entreprises peut être utilisée comme une indication approximative du progrès vers la commercialisation, les entreprises développant des produits à faible niveau de maturité technologique étant généralement des micro-entreprises ou des petites entreprises, tandis que les entreprises disposant d'installations commercialisées sont généralement des grandes entreprises. Cela n'est pas toujours vrai, car les grandes entreprises investissent dans la RD&D à différents niveaux de maturité technologique. Toutefois, en l'absence de données sur le niveau de maturité technologique (NMT) des projets dans toutes les organisations, la taille des entreprises est utilisée comme indicateur de l'avancement technologique vers la commercialisation. Par exemple, 77 % des entreprises du segment des composants et 63 % des entreprises du segment des cellules sont des micro-entreprises et des petites entreprises. La plupart des entreprises de tous les segments en aval, y compris les fournisseurs du segment des applications de stockage mobiles et fixes, sont des petites entreprises, les entreprises de cellules, de composants et de transformation représentant la plus grande proportion de leur nombre total (voir la Figure 3).

Figure 3 : Taille relative des entreprises dans les segments en aval de la chaîne de valeur des batteries (micro : 1 à 4 employés, petite : 5 à 99 employés, moyenne : 100 à 499 employés, grande : 500 employés ou plus)

Figure 3 - version textuelle

La répartition des entreprises de la chaîne de valeur des batteries au Canada selon leur taille :

- 134 petites entreprises (5 à 99 employés)

- 36 entreprises moyennes (100 à 499 employés)

- 27 grandes entreprises (500 employés et plus)

- 16 microentreprises (1 à 4 employés)

La Figure 4 montre que les grandes entreprises dominent dans trois segments : les applications mobiles et stationnaires, la fabrication de cellules de batterie et l'assemblage de batteries. Si la majorité des grandes entreprises des segments de la mobilité et du stockage stationnaire sont commerciales, ce n'est pas le cas des autres segments. Les grandes entreprises des autres segments ont un niveau de maturité technologique plus élevé, mais n'ont pas encore généré de revenus, ce qui montre l'importance des investissements nécessaires pour mettre en place une chaîne d'approvisionnement verticalement intégrée au Canada.

Figure 4 : Répartition des grandes entreprises (500 employés ou plus) dans les segments en aval de la chaîne de valeur des batteries

Figure 4 - version textuelle

La répartition des grandes entreprises dans les segments en aval de la chaîne de valeur des batteries au Canada :

- 10 grandes entreprises actives dans les applications mobiles et stationnaires

- 6 grandes entreprises actives dans la fabrication de cellules de batteries

- 5 grandes entreprises actives dans l’assemblage de bloc-batterie

- 3 grandes entreprises actives dans la fabrication de composants de batteries

- 2 grandes entreprises actives dans le traitement

- 1 grande entreprise active dans la réutilisation et le recyclage

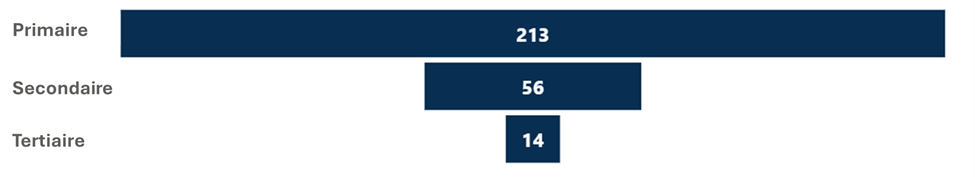

Moins de 10 % des entreprises situées dans les segments intermédiaires de la chaîne de valeur des batteries, quelle que soit leur taille, opèrent dans plusieurs segments de la chaîne de valeur (voir la Figure 5). La présence dans plusieurs segments de la chaîne de valeur sert d'indicateur des opérations verticalement intégrées, soulignant que même dans le cas des grandes entreprises, les besoins en investissements en capital sont lourds. Une entreprise verticalement intégrée serait par exemple une entreprise qui développe une chimie innovante pour les batteries Li-ion adaptées à leur déploiement dans le domaine du stockage d'énergie afin de soutenir la production d'énergie renouvelable. Une telle intégration peut soutenir l'innovation axée sur les applications finales. Cependant, les entreprises canadiennes actives dans plusieurs segments ont tendance à avoir un NMT plus faible et à exercer des activités précommerciales ou à être en phase de déploiement. Cette réalité renforce la vulnérabilité des segments intermédiaires de la chaîne de valeur.

Figure 5 : Répartition des entreprises situées au milieu de la chaîne de valeur des batteries et possédant un segment de chaîne de valeur primaire, secondaire et tertiaire.

Figure 5 - version textuelle

La répartition des entreprises selon leur participation active dans la chaîne de valeur des batteries au Canada :

- 213 entreprises ont des activités économiques dans au moins un segment de la chaîne de valeur.

- 56 entreprises ont des activités économiques à la fois dans un segment primaire et un segment secondaire.

- 14 entreprises ont des activités économiques dans trois segments ou plus de la chaîne de valeur.

2.1.1. Traitement

Le traitement des matériaux extraits en réactifs de qualité batterie est le segment de la chaîne de valeur qui compte le deuxième plus petit nombre d'entreprises dans l'écosystème canadien des batteries. Cela comprend les matériaux de transformation destinés à alimenter la chaîne de valeur des batteries, en particulier les batteries Li-ion : le lithium, le nickel, le cobalt, le manganèse, le cuivre et le graphite.

Le lithium de qualité batterie est traité soit par raffinage de minéraux provenant de concentrés de spodumène/pétalite, soit par extraction à partir de réservoirs souterrains de saumure riche en lithium. Référence [9] Il existe actuellement deux mines de lithium en exploitation au Canada qui approvisionnent le pays, ce qui limite le débit des opérations de traitement, mais plusieurs projets avancés sont en cours de développement. Référence [10] Les projets prévoyant de traiter le lithium à partir de saumure sont principalement situés dans les provinces des Prairies, tandis que les projets prévoyant l'extraction et le traitement de concentrés minéraux se concentrent principalement en Ontario et au Québec. Le Canada ne compte actuellement aucune exploitation commerciale produisant des produits chimiques pour batteries au lithium.

Le graphite est un minéral essentiel à la composition des électrodes d'anode dans les batteries lithium-ion. À l'heure actuelle, le Canada compte une mine de graphite en exploitation (qui est également la seule en Amérique du Nord), mais celle-ci semble principalement approvisionner des marchés autres que celui des batteries. Plusieurs projets avancés sont en cours de développement qui pourraient permettre d'extraire et de traiter des matériaux d'anode de qualité batterie. Pour le nickel et le cobalt, composants essentiels des cathodes pour les cellules NMC à haute densité énergétique, le Canada est actuellement un producteur minier, mais ne dispose d'aucune production chimique de batteries en activité. Cependant, comme pour le lithium et le graphite, plusieurs projets avancés sont en cours pour extraire davantage de minéraux pour batteries et produire des produits chimiques pour batteries.

Il existe un certain nombre d'entreprises de traitement et de prospection & d'exploitation minière qui ont des activités prometteuses dans ces deux segments, ouvrant la voie à la croissance du secteur au Canada. Ces projets de transformation potentiels dépendent fortement de conditions de marché favorables et du développement continu de l'écosystème en aval pour soutenir la demande, et pourraient être confrontés à des défis liés à la forte concentration des marchés mondiaux des minéraux transformés pour batteries. Les efforts continus visant à développer l'industrie du traitement comblent le fossé entre l'exploitation minière et l'exploration d'une part, et les applications finales des batteries d'autre part, ce qui est essentiel à la mise en place d'une industrie des batteries verticalement intégrée, « des mines à la mobilité ».

2.1.2. Fabrication de composants de batteries

Le segment du développement et de la fabrication de composants compte le plus grand nombre d'entreprises après celui des applications mobiles et fixes, même si la majorité d'entre elles n'ont pas encore généré de revenue. Ce segment couvre plusieurs types de composants, notamment les cathodes, les anodes, les électrolytes, les séparateurs, les collecteurs de courant et les membranes. Compte tenu de la diversité de ce segment de la chaîne de valeur, il est logique de constater une répartition entre les entreprises de différentes tailles. La Figure 6 ci-dessous divise ces entreprises en différents types de composants de batteries. Les entreprises qui développent plusieurs de ces composants sont comptées qu’une seule fois dans chaque catégorie.

Figure 6 : Répartition des entreprises dans le secteur de la fabrication de composants de batteries

Figure 6 - version textuelle

Répartition des entreprises dans le segment de la fabrication de composants de batteries de la chaîne de valeur :

- Anode : 16 entreprises

- Cathode : 9 entreprises

- Feuille collectrice de courant pour batterie : 5 entreprises

- Additifs : 3 entreprises

- Électrolytes : 2 entreprises

- Séparateurs : 2 entreprises

- Autres composantes (par ex. électrolyte pour batterie à flux redox, réactifs non-Li-ion) : 3 entreprises

Les anodes sont le domaine qui compte le plus grand nombre d'entreprises, mais il s'agit uniquement de micro-entreprises et de petites entreprises. Cela s'explique en partie par l'intérêt porté aux matériaux de nouvelle génération destinés à remplacer le graphite. Les anodes en silicium sont un candidat prometteur à cet effet, mais leur niveau de maturité technologique est encore faible, de sorte que la plupart des entreprises sont encore petites et en phase de croissance. Certaines entreprises qui travaillent sur des anodes en graphite et en lithium métal, mais dont les activités se situent plus en amont dans la chaîne de valeur, ont été classées dans la catégorie « traitement » plutôt que « fabrication de composants ». Dans l'ensemble, pour ancrer davantage la chaîne d'approvisionnement en batteries au Canada, il est nécessaire d'accroître la production nationale d'anodes.

À l'inverse, les entreprises de cathodes sont généralement plus grandes, mais moins nombreuses. Cette situation s'explique par les investissements directs étrangers dans les usines de cathodes parallèlement à la fabrication de véhicules électriques. Si les activités d'innovation dans le domaine des cathodes de batteries au Canada tendent à se concentrer sur la production novatrice de matériaux de cathodes commercialement matures, l'innovation à un niveau de maturité technologique plus faible et le développement de compositions chimiques de cathodes de nouvelle génération sont moins privilégiés. Pour renforcer l'avantage concurrentiel du Canada, il est nécessaire de mettre davantage l'accent sur les nouvelles technologies de cathodes.

Il existe une entreprise qui produit commercialement des collecteurs de courant au Canada et quelques installations prévues qui produiront des séparateurs. Bien que les séparateurs soient des composants non actifs des cellules de batterie, ils influencent néanmoins les performances de la batterie, ce qui offre des possibilités d'innovation supplémentaires.Référence [11] De même, les collecteurs de courant sont des composants non actifs, mais ils affectent les performances de la batterie en fonction de leur conductivité électrique, de leur résistance au contact et de leur résistance à la corrosion.Référence [12] Pourtant, seules deux entreprises sont présentes sur ce segment, ce qui laisse une marge de manœuvre pour une plus grande saturation.

Bien qu'il existe au Canada des entreprises qui se concentrent sur les cellules à électrolyte solide et les électrolytes pour batteries à flux, il existe un potentiel d'innovation dans le domaine des électrolytes liquides conventionnels et de nouvelle génération pour les cellules lithium-ion.

Les autres composants comprennent les électrolytes, les électrodes et les réactifs utilisés dans les compositions de cellules non Li-ion. En général, les entreprises ayant cette désignation sont impliquées dans des opérations verticalement intégrées en vue d'une application finale de systèmes de stockage d'énergie longue durée non Li-ion. Ces entreprises en sont aux premières étapes de la commercialisation ou poursuivent le déploiement de technologies à l'échelle de démonstration, ce qui souligne la nécessité de produire des composants en amont dans le cas d'applications finales à architecture ou chimie novatrices, malgré les investissements en capital plus importants requis.

Compte tenu de cette présence relativement faible dans l'écosystème canadien, des investissements supplémentaires dans ces domaines pourraient renforcer la résilience de la chaîne d'approvisionnement et stimuler la compétitivité canadienne.

2.1.3. Développement et fabrication de cellules

Le développement et la fabrication de cellules est un segment qui comprend à la fois de petites entreprises en démarrage fabriquant des cellules pour des applications spécialisées et des entreprises visant une production à grande échelle pour les marchés de la mobilité et du stockage stationnaire. Malgré cette présence, il n'existe actuellement aucune production de cellules à grande échelle au Canada, plusieurs projets ayant été suspendus, abandonnés ou compromis ces dernières années (voir la Figure 7).

Figure 7 : Répartition des entreprises produisant des cellules par type de chimie, format et statut commercial. Les cellules de grand format sont désignées par (> 20 Ah), les cellules de petit format se situant en dessous de ce seuil.

Figure 7 - version textuelle

Le diagramme de Sankey illustre les relations entre la chimie des batteries, le format et l’état :

Chimie :

- Li-ion : 11

- non-Li-ion : 4

Format :

- Petit format : 7

- Grand format : 8

État :

- Commercial : 2

- R&D : 9

- Prévu : 4

Les flux indiquent que la plupart des chimies Li-ion sont reliées à la fois aux petits et grands formats. Les grands formats sont principalement associés à l’état prévu, tandis que les petits formats sont liés à la R&D et, dans une moindre mesure, au commercial. Les chimies non-Li-ion sont principalement orientées vers les petits formats et l’état R&D.

En nombre d'entreprises, le segment du développement et de la fabrication de cellules de batterie est l'un des plus importants de la chaîne de valeur canadienne des batteries, ce qui démontre le fort potentiel de l'écosystème. Il n'existe actuellement qu'une seule entreprise produisant des cellules lithium-ion de grand format à l'échelle commerciale, et celle-ci est en train de délocaliser ses capacités de fabrication de cellules au Canada.

Bien que la technologie lithium-ion soit actuellement dominante au niveau mondial, 50 % des entreprises de ce segment de l'écosystème se spécialisent dans des compositions chimiques sans lithium, telles que le sodium-ion et le zinc-ion, ainsi que dans des concepts de cellules alternatifs, tels que les batteries métal-air et les batteries à flux. Ces technologies sont principalement adaptées à des applications de niche pour le marché du stockage stationnaire, qui privilégient le coût et d'autres critères de performance plutôt que la densité énergétique.Référence [13],Référence [14] En conséquence, ce sous-segment est dominé par des micro-entreprises et des petites entreprises, ce qui indique que les technologies de batteries sans lithium ont généralement un NMT inférieur à celui de leurs homologues au lithium-ion. Moins d'un tiers des entreprises de ce segment se concentrent sur la technologie lithium-ion conventionnelle, les autres développant des technologies de cellules de nouvelle génération telles que les batteries lithium-soufre, lithium-métal et à l'état solide. L'augmentation de la capacité du Canada à produire des cellules lithium-ion de grand format est une lacune notable dans son écosystème des batteries.

2.1.4. Assemblage de bloc-batteries

Le segment de l'assemblage de bloc-batteries est divisé en trois domaines principaux : l'assemblage de batteries pour les applications mobiles et stationnaires, les systèmes de gestion des batteries chargés d'assurer la sécurité des opérations, et la gestion thermique des cellules afin de minimiser leur dégradation et d'éviter tout emballement thermique. Contrairement aux segments plus en amont, la plupart des entreprises de ce segment opèrent commercialement (voir la Figure 8).

Figure 8 : Répartition des entreprises opérant à l'échelle pilote, en phase pré commerciale et commercialement dans le segment de la chaîne de valeur de l'assemblage de batteries.

Figure 8 - version textuelle

Répartition des entreprises opérant à différentes étapes de développement technologique dans le segment de l’assemblage de modules de batteries de la chaîne de valeur :

- Pilote : 8 %

- Pré-commerciale : 21 %

- Commerciale : 71 %

Le sous-segment de l'assemblage de packs représente la majeure partie de l'activité du segment au sens large. Les entreprises désignées comme des entreprises d'assemblage de packs peuvent être divisées en trois grandes catégories : les producteurs, les distributeurs et les intégrateurs. Les distributeurs sont des entreprises dont le modèle commercial est axé sur la vente de packs de batteries tiers. Les intégrateurs peuvent intervenir dans la configuration des systèmes de gestion des batteries et la mise en place de la gestion thermique. Les distributeurs et les intégrateurs s'approvisionnent à l'étranger pour leurs produits ou les composants essentiels de leurs produits, et ces entreprises exercent toutes une activité commerciale. Les producteurs sont concentrés parmi les grands équipementiers automobiles qui prévoient d'intégrer verticalement la fabrication de cellules de batterie et l'assemblage de packs dans leurs installations. Il existe toujours un obstacle lié aux dépenses d'investissement importantes pour les entreprises qui commercialisent l'assemblage de packs au Canada, ce qui nécessite un soutien continu pour ce segment.

2.1.5. Applications mobiles et stationnaires

Le segment Applications mobiles et stationnaires est le plus grand parmi ceux en aval dans la chaîne de valeur des batteries et compte donc le plus grand nombre de grandes entreprises et d'activités commerciales. Le sous-segment des applications stationnaires couvre un large éventail d'applications, allant du stockage résidentiel de batteries, aux micro-réseaux à basse température pour les communautés nordiques, en passant par les systèmes de stockage d'énergie à l'échelle des services publics. La grande majorité de ces entreprises opèrent à l'échelle commerciale, qu'elles soient petites ou grandes.

Les entreprises verticalement intégrées spécialisées dans les systèmes de stockage d'énergie à base de chimie alternative, qui représentent environ 14 % des entreprises de stockage stationnaire, font exception à cette règle. Il convient de noter que l'analyse du sous-segment du stockage stationnaire n'est pas exhaustive, mais la répartition entre les applications mobiles et stationnaires est illustrée à la Figure 9, qui montre que le secteur du stockage stationnaire est plus important en nombre que les entreprises axées sur la mobilité.

Figure 9 : Nombre d'entreprises opérant dans les applications stationnaires et mobiles.

Figure 9 - version textuelle

Répartition des entreprises opérant dans l’écosystème canadien des batteries selon l’application :

- Applications stationnaires : 37 entreprises

- Applications mobiles : 25 entreprises

Le sous-segment des applications mobiles comprend les entreprises de véhicules électriques de transport, tels que les bus ou les trains électriques, les véhicules légers tels que les vélos électriques, les véhicules moyens et lourds destinés à la construction et à la logistique, les véhicules récréatifs pour le transport sur neige et le transport maritime, ainsi que les véhicules électriques destinés au transport de passagers.

Ce segment des véhicules électriques de transport de passagers se distingue par l'absence quasi totale d'entreprises de taille moyenne ou petite, ce qui indique la difficulté de se développer à grande échelle dans ce segment. Il convient de noter que ce segment ne prend en compte que la fabrication de véhicules électriques à batterie intégrée, sans tenir compte des pièces détachées telles que les moteurs électriques ou les pneus. Compte tenu de la domination des grands équipementiers dans ce secteur, il est peu probable que les nouveaux venus puissent facilement rivaliser pour atteindre un niveau de production TRL élevé sans un soutien important. Cependant, la présence de ces acteurs en aval offre des opportunités aux acteurs intermédiaires de la chaîne d'approvisionnement de s'associer avec les adoptants de leurs technologies.

2.1.6. Réutilisation et recyclage

Enfin, la réutilisation et le recyclage des batteries en fin de vie constituent actuellement le segment le plus petit de la chaîne d'approvisionnement. Les entreprises qui recyclent les batteries lithium-ion au Canada fonctionnent actuellement à pleine capacité grâce à l'approvisionnement en déchets de fabrication, malgré le faible volume de batteries en fin de vie, et ce segment devrait connaître une croissance importante à mesure que les véhicules électriques et les systèmes de stockage stationnaires seront déployés et mis hors service. En outre, les batteries de véhicules en fin de vie complètent un marché en pleine croissance de la réutilisation des batteries, qui utilise des batteries de seconde vie conservant au moins 50 % de leur capacité d'origine dans des systèmes de stockage d'énergie.

Les entreprises de ce segment qui se concentrent sur le traitement des batteries et la récupération des matériaux sont des petites et moyennes entreprises locales. Elles présentent un potentiel de croissance future pour répondre aux besoins prévus en matière de recyclage des batteries au Canada. Toutefois, leur croissance devrait coïncider avec l'adoption des véhicules électriques et le retrait progressif des anciens modèles afin de garantir une rentabilité continue. Il existe des entreprises plus importantes dans le domaine de la collecte des batteries en fin de vie, mais compte tenu de la taille de ce segment, l'offre est actuellement insuffisante pour le recyclage des batteries de grande capacité.

Le guide d’introduction d’Appel à Recycler Canada de 2022 sur la « Gestion de la batterie en fin de vie dans un véhicule électrique » prévoyait que quatre entreprises commerciales de récupération des matériaux des batteries seraient en activité au Canada d'ici 2025. Parmi celles-ci, deux opèrent actuellement à cette échelle.Référence [15] Bien qu'il n'existe aujourd'hui aucun volume important de batteries en fin de vie, l'augmentation de l'offre dans les années à venir permettra aux entreprises de recyclage des batteries de réaliser des économies d'échelle. La feuille de route du Transition Accelerator pour la chaîne de valeur des batteries au CanadaRéférence [16] prévoit une capacité minimale de recyclage de 27 GWh de batteries d'ici 2035 afin de maintenir sa part du marché nord-américain. Cela offre la possibilité de regrouper les installations de recyclage avec les centres de production de batteries existants, tandis que les installations de production optimisent leurs processus, et aux entreprises de recyclage d'alimenter les installations de production une fois que les volumes de recyclage auront atteint un niveau stable.

2.1.7. Conclusions sur l'écosystème

L'écosystème canadien des batteries évolue d'un réseau riche en ressources et axé sur l'innovation vers un réseau doté des opérations nécessaires pour soutenir une vision de production nationale. Le Canada dispose d'abondantes réserves nationales de matières premières pour la fabrication de batteries, telles que le lithium, le nickel, le manganèse, le cobalt et le graphite, et des plans sont en cours pour soutenir le secteur en aval grâce à une capacité émergente de traitement des minéraux et de développement de composants de batteries. Le Canada est bien placé pour mettre en place une chaîne de valeur résiliente et verticalement intégrée dans le domaine des batteries, mais des défis subsistent. Les segments intermédiaires critiques restent vulnérables en raison d'une croissance limitée et retardée, ce qui affecte la mise en place d'une chaîne de valeur complète. La conclusion de partenariats industriels, le ciblage des investissements et la préservation de l'ingéniosité et de la présence de l'industrie canadienne des batteries peuvent renforcer les segments intermédiaires et permettre à la chaîne de valeur canadienne des batteries d'être compétitive à l'échelle mondiale.

2.2. Infrastructure d'innovation en matière de batteries

L'écosystème des batteries comprend également une infrastructure d'innovation comprenant des infrastructures physiques et technologiques, des ressources qualifiées et collaboratives, ainsi que des installations qui accélèrent le développement de nouvelles idées en encourageant la pensée innovante et la prise de risques. Si ces ressources et activités existent dans l'industrie, elles existent également sous la forme de centres de recherche indépendants sur l'innovation en matière de batteries dans le milieu universitaire et en tant qu'organisations autonomes.

L'infrastructure d'innovation du Canada est soutenue depuis plusieurs décennies par l'expertise en recherche des universités et des laboratoires de tout le pays, et cela se poursuit aujourd'hui. De nombreux établissements de recherche et laboratoires possèdent l'expertise et les capacités nécessaires pour soutenir l'innovation dans le domaine des batteries, entre autres priorités. Aujourd'hui, plusieurs établissements se consacrent spécifiquement au développement des batteries dans le cadre de leurs activités principales.

Les centres d'innovation en matière de batteries, qui se concentrent généralement sur les innovations à faible NMT, apportent une contribution essentielle à la formation de personnel hautement qualifié (PHQ) et à la création de nouvelles technologies. Ces nouvelles technologies pourraient à terme atteindre la viabilité commerciale et stimuler la compétitivité économique du Canada. Ces centres d'innovation offrent aux entreprises à but lucratif existantes la possibilité de tester leurs technologies et de collaborer dans leur domaine d'activité, d'accéder à des équipements qui seraient autrement hors de leur portée et de former du personnel hautement qualifié pour poursuivre ce travail.

Les centres universitaires suivants méritent d'être mentionnés, car ils témoignent de l'importance croissante des investissements dans la recherche universitaire sur les technologies des batteries.

- Réseau des CEGEP – Programmes de formation destinés aux secteurs des batteries et des véhicules électriques

- Université Concordia – Programme de recherche sur l'électrification Volt-Age

- Université Dalhousie – Centre canadien d'innovation en matière de batteries

- Université McGill – Centre McGill pour l'innovation en stockage et conversion d'énergie

- Université McMaster – Centre de mécatronique et de technologies hybrides

- Université de la Colombie-Britannique – Regroupement d'excellence en recherche sur l'innovation dans le domaine des batteries

- Université de Calgary – Consortium sur les batteries de l'Ouest canadien

- Université de Toronto – Pôle d'électrification

- Université de Waterloo – Centre de recherche sur les batteries et l'électrochimie de l'Ontario

Ces centres s'ajoutent aux installations de recherche publiques telles que la ligne de prototypage de batteries à l’échelle pilote du Conseil national de recherches du Canada et son installation d’évaluation de la performance et de la sécurité des batteries, ainsi que le Centre d'excellence en électrification des transports et en stockage d'énergie de l'Institut de recherche Hydro-Québec (IREQ). Les centres d'innovation en matière de batteries complètent l'écosystème canadien des batteries en ancrant les regroupements de centre batteries sur une base géographique, comme le montre la Figure 10.

Figure 10 : Regroupement d'innovation émergents dans le domaine des batteries au Canada

Figure 10 - version textuelle

La carte du Canada met en évidence quatre regroupements d’innovation émergents en matière de batteries situés en Colombie-Britannique, dans le sud de l’Ontario, au Québec et en Nouvelle-Écosse :

Regroupement batterie de l’Ouest canadien :

- Université de la Colombie-Britannique, Regroupement d’innovation à Okanagan

- Université de Calgary, Consortium sur les batteries de l’Ouest canadien

- E-One Moli

- NanoOne

Regroupement automobile du Sud de l’Ontario :

- Université de Waterloo, Centre de recherche sur les batteries et l’électrochimie de l’Ontario

- Université de Toronto, Pôle d’électrification

- Université McMaster, Centre de mécatronique et de technologies hybrides

- Volkswagen, PowerCo

- Stellantis/LGES

- Installations d’essais commerciaux : Flex-Ion, TÜV SÜD et Siemens

Regroupement batterie au Québec :

- Centre d’excellence d’Hydro-Québec

- Ligne de prototypage du CNRC à Boucherville

- Université McGill, Centre McGill pour l’innovation en stockage et conversion d’énergie

- Université Concordia, Programme de recherche sur l’électrification Volt-Age

- Vallée de la Transition Énergétique : Blue Solutions et Nano One

- EcoPro Canada

Regroupement batterie à Halifax :

- Université Dalhousie, Centre canadien d’innovation en matière de batteries

- NOVONIX Battery Technology Solutions

Regroupement batterie de l'Ouest canadien: La présence de l'innovation dans le domaine des batteries dans l'Ouest canadien est renforcée par le regroupement d'innovation en matière de batteries de l'Université de Colombie-Britannique à Okanagan, qui comprend un centre en matière de batteries, dont l'ouverture est prévue en 2026, qui proposera des services de prototypage de batteries à l'industrie et au milieu universitaire, ainsi que le Consortium sur les batteries de l’Ouest canadien. Ces installations se concentrent principalement sur les technologies de batteries à l’état solide et la fabrication de pointe. E-One Moli possède un centre de R&D à Maple Ridge, en Colombie-Britannique, depuis les années 1990 et a décidé d'agrandir son centre de R&D et de fabrication de batteries lithium-ion en 2023, mais ces projets ont été suspendus, la société mère ayant donné la priorité à sa production de cellules à Taïwan. Le centre d'innovation de Nano One à Burnaby, en Colombie-Britannique, a été agrandi en 2023 afin de poursuivre ses activités d'innovation et de production internes de matériaux pour cathodes de batteries, notamment le phosphate de fer lithié (LFP), l'oxyde de nickel-manganèse-cobalt (NMC) et l'oxyde de nickel-manganèse (LNMO).

Regroupement automobile du Sud de l’Ontario: Le regroupement du sud de l'Ontario est situé autour de son importante base de fabrication automobile. L'Université de Waterloo a récemment lancé le Centre de recherche sur les batteries et l'électrochimie de l'Ontario, qui se concentre sur les composés chimiques de nouvelle génération pour les batteries à haute densité énergétique. L'Université de Toronto abrite le Pôle d'électrification, qui se concentre également sur les applications des batteries, notamment pour les besoins en mobilité. Le Centre de mecatronique et de technologies hybrides de l'Université McMaster se concentre sur les technologies automobiles de pointe, notamment les tests, la modélisation et la caractérisation des batteries. Ce regrupement a suscité le plus d'intérêt de la part des entreprises qui cherchent à établir des gigafactories pour soutenir les équipementiers existants, tels que les gigafactories PowerCo et LGES qui fournissent respectivement Volkswagen et Stellantis. En outre, cette région abrite des installations de développement et d'essai de batteries commerciales telles que Flex-Ion, qui propose le développement de batteries, depuis la mise au point de la chimie jusqu'à la fabrication des cellules, des modules et des packs, et TÜV SÜD, qui propose des tests de cyclage et d'abus des batteries ainsi que des analyses post-mortem. Au moment de la rédaction du présent document, Siemens a également annoncé la création d'un centre mondial de R&D en technologies de fabrication IA pour la production de batteries, qui sera initialement situé à Oakville, Toronto, et à Kitchener-Waterloo.

Regroupement batterie au Québec: Le regroupement au Québec s'appuie sur le travail de longue haleine d'Hydro Québec dans le domaine de l'innovation en matière de batteries au Centre d'excellence en électrification des transports et en stockage d'énergie, et s'est encore développé grâce aux investissements récents du gouvernement provincial dans la fabrication de batteries par l'intermédiaire d'EcoPro, à Shawinigan, au Québec. La chaîne de fabrication de batteries à l'échelle pilote du Conseil national de recherches du Canada, située à Boucherville, au Québec, facilite le prototypage de petites et grandes cellules à l'aide de procédés de fabrication industriels, ce qui réduit les risques liés aux nouvelles technologies de batteries. La Vallée de la transition énergétique (VTE) promeut un parc industriel à Bécancour, au Québec, où les investissements visent à promouvoir ses objectifs pour le secteur des batteries. Bien qu'il ne s'agisse pas directement d'un centre de R&D, cette vallée s'est présentée comme un banc d'essai pour les technologies innovantes. Il comprend des entreprises innovantes telles que Blue Solutions (spécialisée dans les batteries à l’état solide) et Nano One (matériaux actifs cathodiques LFP). Le Centre d'innovation en stockage et conversion d'énergie de l'Université McGill et le programme de recherche sur l'électrification Volt-Age de l'Université Concordia viennent s'ajouter à ce pôle d'innovation, ainsi qu'à de nombreux autres établissements universitaires possédant une expertise plus générale en matière d'électrification.

Regroupement batterie à Halifax: Le regroupement de batteries de Halifax est ancré à l'Université Dalhousie, qui a récemment lancé le Centre canadien d'innovation en matière de batteries, dont l'objectif est d'accélérer la mise à l'échelle des innovations en permettant la construction de cellules de batteries de nouvelle génération qui répondent aux normes industrielles et démontrent ainsi leur faisabilité. Au cours des dernières décennies, le laboratoire du groupe de recherche Jeff Dahn a donné naissance à de nombreuses innovations et à un grand nombre de personnel hautement qualifié dans des entreprises de premier plan du secteur des batteries et de l'énergie, en se concentrant principalement sur la mise à l'échelle des matériaux, le stockage sur réseau et les cellules durables. La division Novonix Battery Technology Solutions, dont les installations sont situées dans la région de Halifax, en Nouvelle-Écosse, fournit des équipements de pointe pour les essais de batteries destinés à la recherche et au développement en laboratoire, et propose la fabrication et l'essai de cellules pilotes.

À l'avenir, ces regroupements pourraient s'ancrer davantage grâce à des partenariats plus ciblés sous la forme de « pôles » et d'infrastructures capables de produire des cellules prêtes à être commercialisées (c'est-à-dire des échantillons B), telles que des cellules grand format produites à des cadences minimales industrielles.

3. Déploiement des batteries

Les deux principales applications qui stimulent la demande en matière de déploiement de batteries sont les secteurs des transports et de l'électricité. Dans le domaine des transports, les batteries des véhicules électriques remplacent la combustion de combustibles fossiles dans les moteurs à combustion interne. Dans le secteur de l'électricité, les batteries peuvent soutenir un réseau électrique résilient en stockant l'électricité produite par des sources d'énergie renouvelables telles que le solaire et l'éolien, et utiliser cette énergie pour répondre aux pics de demande et fournir des services d'équilibrage du réseau rapides et précis, capables de remplacer ceux fournis par les générateurs à combustibles fossiles.

La mesure du déploiement des batteries pour ces applications fournit des indicateurs sur la santé et le potentiel de la chaîne d'approvisionnement en batteries. L'augmentation de la demande réduit les risques liés aux investissements dans la chaîne d'approvisionnement qui dépendent de la stabilité et de la croissance du marché.Référence [17] À l'inverse, le ralentissement observé dans ces déploiements en raison de la baisse de la demande pour les véhicules électriques a créé des obstacles pour le secteur des batteries, comme en témoignent les récentes annonces d'investissements au Canada.

3.1. Transports

En 2023, le secteur des transports était la deuxième source d'émissions de gaz à effet de serre (GES), représentant 23 % des émissions nationales totales.Référence [18] Pour atteindre la neutralité carbone au Canada d'ici 2050, le secteur des transports doit abandonner les véhicules à moteur à combustion interne. À ce jour, cette transition a été presque entièrement tirée par les véhicules électriques légers à batterie (VEB) routiers.Référence [19] Pour suivre cette évolution, les ventes de véhicules électriques en pourcentage du total des immatriculations de véhicules particuliers neufs sont publiées chaque trimestre (voir la Figure 11).Référence [20] En supposant une durée de vie de 15 ans pour les véhicules, 100 % des véhicules neufs devraient être des véhicules électriques d'ici 2035 pour atteindre l'objectif de zéro émission nette d'ici 2050.

Figure 11 : Statistiques nationales et provinciales sur l'immatriculation des véhicules électriques au Canada de 2020 à 2024. (Source : Statistique Canada)

Figure 11 - version textuelle

Le graphique linéaire présente les immatriculations de véhicules électriques par ventes à travers le Canada du Q1 2020 au Q1 2025 :

- Canada (ligne rouge) : Les ventes augmentent régulièrement d’environ 3 % au Q1 2020 à environ 18 % au Q4 2024, puis diminuent légèrement pour passer sous la barre des 10 % au Q1 2025.

- Québec (ligne verte en pointillés) : Affiche la croissance la plus rapide, passant d’environ 8 % au Q1 2020 à près de 40 % au Q4 2024, puis chute brusquement sous les 15 % au Q1 2025.

- Colombie-Britannique et Territoires (ligne bleue pointillée) : Deuxième croissance la plus élevée, passant d’environ 9 % au Q1 2020 à un maximum d’environ 24 % au Q3 2023, avant de redescendre sous les 20 % au Q1 2025.

- Autres provinces (Nouvelle-Écosse, Nouveau-Brunswick, Ontario, Manitoba et Saskatchewan) : Affichent une croissance modeste depuis le Q1 2020, demeurant sous les 10 % tout au long de la période. L’Île-du-Prince-Édouard est la seule province à dépasser les 10 % au Q1 2025.

Les données ci-dessus, provenant de Statistique Canada, montrent les immatriculations trimestrielles de véhicules électriques neufs par province.Note de bas de page a Les ventes de véhicules électriques au Canada ont été portées par les bons résultats du Québec et de la Colombie-Britannique, qui ont constamment dépassé la moyenne nationale. La baisse des immatriculations en 2025 est largement due à la suspension par le Québec de ses subventions à l'achat de véhicules électriques du 1er février au 31 mars 2025.Référence [21] Cette baisse a entraîné un recul des ventes de VE de plus de 18 % à un peu moins de 9 % des ventes nationales, ce qui démontre que le passage aux véhicules non équipés d'un moteur à combustion interne dépend encore fortement des incitations accordées aux clients.

D'après les statistiques disponibles sur les ventes de véhicules électriques à batterie (VEB) et de véhicules électriques hybrides rechargeables (VEHR), environ 720 000 véhicules électriques ont été vendus au Canada entre 2020 et 2024.Référence [20] En supposant une taille moyenne de batterie de 80 kWh pour les VEB (estimation prudente basée sur la capacité totale) et une taille moyenne de batterie de 20 kWh pour les VEHR, la demande totale en batteries due à la demande intérieure en véhicules particuliers pour ces années est indiquée dans la Figure 12.

Figure 12 : Demande annuelle de batteries au Canada pour les véhicules électriques à batterie et les véhicules hybrides rechargeables.

Figure 12 - version textuelle

Le diagramme à barres présente la demande annuelle de batteries au Canada pour les véhicules électriques à batterie (en GWh) de 2020 à 2024, répartie par type de véhicule : VEB (bleu) et VEHR (violet). La demande provenant des VEB domine celle des VEHR.

- 2020 : 3,43 GWh

- 2021 : 5,26 GWh

- 2022 : 8,39 GWh

- 2023 : 12,39 GWh

- 2024 : 17,55 GWh

Ces valeurs sont similaires à celles prévues dans les perspectives de BloombergNEF pour les véhicules électriques dans le scénario « zéro émission nette » (Figure 13), avec quelques écarts tenant compte des différences dans les hypothèses relatives à la taille des batteries.

Figure 13 : Demande annuelle de batteries au Canada en GWh pour tous les types de véhicules, dans l'hypothèse d'un scénario zéro émission nette d'ici 2050. (Source : BloombergNEF)

Figure 13 - version textuelle

Le diagramme à barres présente la demande de batteries au Canada par type de véhicule dans l’hypothèse d’un scénario zéro émission nette d’ici 2050, avec les autobus (rouge), les véhicules commerciaux (violet), les véhicules de passagers (bleu clair) et les deux et trois roues (jaune).

- 2020–2025 : La demande de batteries augmente de 3,84 GWh à 29,69 GWh, les véhicules de passagers représentant la plus grande part de la demande.

- 2025–2030 : La demande de batteries atteint 106,34 GWh pour l’ensemble des types de véhicules. Les véhicules de passagers demeurent dominants (plus de 90 GWh), les véhicules commerciaux atteignent environ 10 GWh, tandis que la demande des autres types de véhicules reste faible.

- À l’horizon 2035 : La demande de batteries atteint 212,07 GWh pour l’ensemble des types de véhicules, les véhicules de passagers représentant plus de 180 GWh, les véhicules commerciaux environ 30 GWh, et les autres types de véhicules demeurant des contributeurs mineurs.

3.2. Électricité

Parallèlement à ses objectifs en matière de vente de véhicules zéro émission, le gouvernement du Canada s'est également fixé pour objectif d'atteindre un réseau électrique à zéro émission nette d'ici 2035. Bien que les batteries ne soient pas une source de production d'électricité, elles constituent une technologie directement habilitante pour les sources d'électricité non émettrices, dont la capacité devrait dépasser 83 GW en 2035.Référence[16] Pour soutenir ce modèle, Energy Storage Canada, dans son rapport de 2022 intitulé Energy Storage: A Key Net Zero Pathway in Canada,Note de bas de page [22] a souligné la nécessité de disposer d'une capacité de stockage d'énergie de 8 à 12 GW pour le réseau d'ici 2035, tandis que le Canadian Climate Institute, plus ambitieux, a fixé un objectif de 12 GW d'ici 2030. Référence [23]

La Figure 14 montre les prévisions de capacité cumulative de stockage par batterie au Canada jusqu'en 2035, qui ne sont liées à aucun objectif de zéro émission nette. Les ajouts de capacité devraient augmenter considérablement d'ici la fin de 2025, pour atteindre environ 4 GWh. Cette augmentation est principalement due aux services de transfert d'énergie, tels que l'arbitrage énergétique. D'ici 2035, BloombergNEF prévoit une capacité de stockage d'énergie cumulée d'environ 32,5 GWh. Cela correspond à une augmentation annuelle de la capacité d'environ 3 GWh par an.

Figure 14 : Capacité de stockage stationnaire cumulée prévue au Canada, en l'absence de changements politiques majeurs. (Source : BloombergNEF)

Figure 14 - version textuelle

Le diagramme à barres présente la capacité de stockage d’énergie cumule par batteries au Canada (2020–2035) dans un scénario sans changements politiques majeurs, ventilée par application : commercial (rouge), résidentiel (jaune), distribution (orange), transmission (bleu foncé), transfert d’énergie (vert), services auxiliaires (bleu clair) et autres (gris).

- 2020–2025 : La capacité de stockage atteint environ 4 GWh, le transfert d’énergie et les services auxiliaires étant les principales applications adoptées.

- 2025–2030 : La capacité de stockage atteint environ 20 GWh. Le transfert d’énergie et les services auxiliaires demeurent les applications dominantes et totalisent 15 GWh, tandis que les autres applications contribuent à environ 5 GWh.

- À l’horizon 2035 : La capacité de stockage dépasse 32 GWh. Le transfert d’énergie dépasse 18 GWh, les services auxiliaires restent à 3 GWh, adoptés dès 2027. Les autres applications atteignent 10 GWh.

- De manière générale, les applications commerciales, résidentielles, de transmission et de distribution affichent une adoption relativement faible par rapport aux autres applications.

BloombergNEF prévoit qu'en 2025, environ 91 % de la demande mondiale de stockage stationnaire sera satisfaite par des batteries lithium-ion à base de LFP, tandis que 6 % sera satisfaite par des batteries lithium-ion à base de NMC. Le rôle du NMC devrait continuer à diminuer jusqu'à atteindre des niveaux négligeables en raison de ses limites en termes de coût et de durée de vie, tandis que le LFP restera dominant avec 81 % de la demande totale et que les batteries sodium-ion devraient croître pour atteindre 10 %.

3.3. Demande totale

Au cours des dernières années, les ventes de véhicules particuliers neufs au Canada ont oscillé autour de 1,8 million par an. En supposant une taille moyenne de batterie de 80 kWh par véhicule, le Canada pourrait avoir besoin d'une production annuelle d'environ 144 GWh en 2035 pour répondre à ses besoins nationaux, si 100 % des véhicules étaient des véhicules électriques à batterie ou hybrides.

Selon les prévisions mondiales de l'Agence internationale de l'énergie pour les véhicules électriques en 2024, la demande annuelle totale de batteries pour les applications de mobilité et de stockage stationnaire devrait atteindre environ 10,2 TWh en 2035, afin d'atteindre la neutralité carbone d'ici 2050.Référence [19] Sur ce total, 6,9 TWh proviendront des véhicules de passagers, 0,8 TWh du stockage stationnaire et 2,5 TWh d'autres applications de mobilité, notamment les deux/trois-roues, les autobus et les camions. Pour déterminer la demande prévue pour les véhicules électriques non destinés au transport de passagers au Canada, on suppose que le rapport entre la demande de batteries pour les véhicules de transport de passagers et celle pour les véhicules non destinés au transport de passagers est le même pour la demande mondiale et la demande au Canada, ce qui donne une demande annuelle d'environ 52 GWh. Dans l'ensemble, cela signifie que le Canada aurait besoin d'une production annuelle d'environ 196 GWh de batteries en 2035 pour répondre à la demande intérieure pour les applications liées au transport.

En supposant que la demande prévue plus élevée de 12 GW de stockage d'énergie d'ici 2035 soit en bonne voie pour atteindre la neutralité carbone, et en supposant une moyenne de 4 heures de stockage pour ces déploiements, 48 GWh de stockage seraient nécessaires. Sur la base des technologies actuelles et en supposant une durée de vie moyenne des systèmes de 10 ans, une production annuelle de batteries de 4,8 GWh serait nécessaire pour répondre à la demande intérieure tout en maintenant 12 GW de stockage sur le réseau. Dans le scénario politique actuel, une production annuelle de 3 GWh de batteries de stockage stationnaires serait nécessaire.

En combinant cela avec la demande totale de 196 GWh pour les véhicules, le Canada pourrait avoir besoin d'une production annuelle de 200 GWh de batteries en 2035 pour répondre à ses besoins nationaux dans ces deux segments.

4. Valeurs de références et cibles en matière de technologie des batteries

L’ASIB définit cinq cadres, dont deux sont utilisés pour définir les indicateurs de performance les plus pertinents pour les batteries.Note de bas de page b Le Cadre de performance des batteries met en évidence cinq indicateurs de performance généraux qui décrivent les avantages techniques de toute batterie : densité énergétique, densité de puissance, coût, sécurité et durée de vie. Le Cadre de durabilité des batteries décrit les besoins supplémentaires pour répondre au trilemme énergétique et aux objectifs de durabilité.

À partir de ces éléments, le présent rapport met en évidence les six indicateurs de performance suivants comme étant les plus pertinents pour relativiser l'innovation en matière de batteries et son potentiel pour atteindre les objectifs de l’ASIB.