4 NOUVELLES TECHNOLOGIES ÉCONERGÉTIQUES APPLICABLES AUX PROCÉDÉS DE FABRICATION

Au cours des dernières années, de nombreuses innovations technologiques ont été réalisées pour rendre les procédés de l’industrie des aliments et boissons plus efficaces, moins encombrants, plus sûrs, moins énergivores ou encore, plus respectueux de l’environnement.

Plusieurs techniques et procédés de séparation, de traitement thermique, de contrôle bactérien et de récupération d’énergie reconnus pour leur efficacité sont présentés dans cette section. Le guide ayant pour objet d’orienter le lecteur vers des solutions utilisables à l’échelle industrielle, nous nous sommes volontairement limités à des techniques éprouvées et disponibles sur le marché. Ces technologies sont illustrées de réalisations pratiques dans les secteurs des viandes, des boissons et de la transformation du lait démontrant leur efficacité sur le plan énergétique pour l’industrie.

Il est à noter que plusieurs autres techniques, encore au stade de la recherche et de la mise au point, devraient apparaître sur le marché d’ici quelques années.

4.1 La filtration membranaire

La filtration membranaire est utilisée pour séparer des produits présents dans des liquides que les techniques de filtration ordinaires ne peuvent séparer, tels que les protéines, les bactéries, les virus ou les sels dissous. Elle peut également être utilisée pour la concentration, le fractionnement, la purification ou la régénération de liquides en remplaçant partiellement ou totalement les procédés classiques de séparation par évaporation ou centrifugation.

Figure 4-1 – Capacité de séparation de diverses technologies de filtration membranaire

Version textuelle

Dans le centre de l’image, une flèche s’étend de part en part sur un axe horizontal. Le long de cette flèche figurent l’indication « Taille en microns des pores des membranes » et les incréments suivants : 10, 1, 0,1, 0,001, 0,0001. Au-dessus de la flèche se trouvent des rectangles jaunes où figurent les indications suivantes : « Levures » (10), « Bactéries » (1), « Émulsions de colloïde » (1 à 0,1), « Virus » (0,1), « Macromolécules organiques » (0,1 à 0,001), « Composés organiques » (0,001) et « Sels dissous » (0,0001). Sous la flèche se trouvent des rectangles bleus où figurent les indications suivantes : « Microfiltration » (10 à 0,1), « Ultrafiltration » (0,1 à 0,001), « Nanofiltration » (0,001 à 0,0001) et « Osmose inverse » (0,0001).

Selon l’application, on rencontre dans l’industrie agroalimentaire quatre types de technologies membranaires : la microfiltration (MF), l’ultrafiltration (UF), la nanofiltration (NF) et l’osmose inverse (OI). Ces méthodes se différencient par leur capacité de séparation, laquelle est liée à la taille des pores des membranes et à la masse moléculaire des composés que l’on souhaite séparer.

Bien que ces technologies aient déjà été éprouvées dans plusieurs applications industrielles, leur potentiel d’utilisation demeure important.

Dans bien des cas, elles peuvent remplacer partiellement ou totalement d’autres technologies tout en réduisant la consommation d’énergie.

| En entrée de procédé |

Traitement de l’eau d’appoint des chaudières Préparation et contrôle bactérien de l’eau de procédé Standardisation du lait |

Boissons, bière, lait, viandes Boissons, bière, lait, viandes Lait |

|---|---|---|

| Au cœur des procédés |

Clarification de jus, de boissons, de bière Concentration de jus Élimination de l’alcool Standardisation du lait Pré-concentration du lait Déminéralisation du lactosérum Élimination de micro-organismes et bactéries Valorisation de protéines |

Boissons, bière Boissons Bière Lait Lait Lait Lait, bière, boissons Lait, viandes |

| En sortie de procédé |

Régénération et recyclage (eau et réactifs) des Traitement des effluents et recyclage de l’eau et des réactifs |

Lait, bière, viandes Boissons, bière, lait, viandes |

Les principaux avantages des technologies membranaires sont les suivants :

- Une réduction sensible de la consommation énergétique par rapport aux procédés thermiques classiques.

- Une application éprouvée dans plusieurs secteurs industriels, en particulier dans l’industrie laitière.

- Des gains environnementaux du fait qu’elles permettent le recyclage et limitent ou suppriment l’utilisation de certains produits chimiques.

Exemples d’applications industrielles

Diverses applications de la filtration membranaire dans les secteurs industriels couverts par ce guide sont illustrées dans les exemples suivants.

La filtration membranaire - Industrie des boissons

Type d’entreprise : usines de production de jus de fruits aux États-Unis

Application : production de concentré de jus de fruits frais

Période d’installation : de 1990 à 1999, 14 installations

Données économiques : non disponibles

Résultats :

- Énergie thermique nécessaire à l’évaporation : 1,162 MJ/kg d’eau évaporée.

- Énergie électrique nécessaire pour la filtration membranaire : 0,232 MJ/kg (0,065 kWh/kg).

- Réduction de 80 p. 100 des besoins en énergie correspondant à une baisse de 37 p. 100 de la facture énergétique (à raison de 4 $/GJ pour le gaz naturel, 75 p. 100 d’efficacité de génération de vapeur et 0,06 $/kWh pour l’électricité).

Méthodologie :

Le jus de fruit est pré-concentré par un module d’ultrafiltration suivi d’un module d’osmose inverse dont les membranes séparent sélectivement l’eau des autres constituants du jus. La concentration est ensuite poursuivie dans un évaporateur.

Projet réalisé :

La concentration du jus de fruits frais est réalisée en deux étapes :

- De 5 p. 100 initialement à 10 p. 100 de matière sèche totale : l’opération permet d’éliminer 50 litres d’eau par 100 litres de jus frais à l’aide d’un procédé membranaire combinant l’ultrafiltration et l’osmose inverse moins énergivore que le procédé par évaporation.

-

De 10 p. 100 jusqu’à la concentration finale, soit entre 40 et 62 p. 100 de matière sèche totale selon la nature du jus de fruit : le jus est ensuite

concentré à l’aide d’un évaporateur.

La filtration membranaire - Industrie de la transformation du lait

Type d’entreprise : usine de transformation de lait au Canada

Application : concentration de lactosérum de fromage

Date d’installation : 1990

Coûts liés à la filtration membranaire : 400 000 $ (pour une unité d’osmose inverse) + 83 000 $/an (fonctionnement)

Période de recouvrement de l’investissement : 3,6 ans

Résultats :

- Réduction de 90 p. 100 de la consommation énergétique liée à la concentration du lactosérum (gains de 173 000 $/an).

- Réduction de plus de 95 p. 100 des besoins en vapeur.

- La consommation électrique est accrue de 60 MWh/an (soit environ 2 400 $/an) pour alimenter l’installation d’osmose inverse et les coûts de renouvellement des membranes s’élèvent à 64 000 $/an.

Projet réalisé :

Un évaporateur à triple effet conventionnel (non équipé de recompression mécanique ou thermique de la vapeur) et alimenté par de la vapeur produite dans une chaudière a été remplacé par une unité d’osmose inverse pour concentrer 12 500 l/h de lactosérum de 6 à 21 p. 100 en matière sèche totale. Bien que l’unité de filtration membranaire entraîne une légère augmentation de la consommation électrique, cette technologie réduit considérablement les besoins en énergie thermique puisque la concentration se fait par séparation de l’eau à l’état liquide et ne nécessite plus son évaporation.

Limite de la technologie :

La filtration membranaire a des limites d’application comme procédé de concentration. Quoiqu’il y ait certaines variations d’un fabricant à l’autre, l’osmose inverse est généralement utilisée pour des opérations de pré-concentration du lactosérum jusqu’à 25 p. 100 de matière sèche totale. Pour des taux de matières sèches plus élevés, on fera appel aux méthodes classiques par évaporation.

4.2 La pompe à chaleur (PAC)

Nous parlerons ici des pompes à chaleur (PAC) à systèmes « fermés », qui utilisent un fluide intermédiaire appelé réfrigérant. On retrouve les systèmes « ouverts » dans les technologies de recompression mécanique de la vapeur (RMV) qui sont abordées à la section 4.3.

La pompe à chaleur est un appareil frigorifique à compression dont la fonction est de transférer de la chaleur à des fins de chauffage et non de refroidissement. Elle consiste à récupérer de l’énergie thermique à un niveau de température relativement bas (source froide) pour la porter à un niveau de température plus élevé et ensuite la transférer dans un dissipateur thermique.

Dans l’évaporateur, la source de chaleur à basse température transfère l’énergie vers le réfrigérant qui se vaporise. Le compresseur augmente alors sa température et sa pression tout en le maintenant à l’état vapeur. Dans le condenseur, le réfrigérant transfère l’énergie accumulée vers le dissipateur thermique. À la sortie du condenseur, une vanne de détente réduit la pression du réfrigérant. Le liquide basse pression retourne alors à l’évaporateur pour suivre un nouveau cycle.

- Applications : Industrie des viandes, des produits laitiers et des boissons ayant des besoins de chauffage et de refroidissement. Procédés d’évaporation et de concentration.

- Potentiel : Les PAC sont généralement utilisées pour réfrigérer et climatiser, mais leur attrait pour le secteur agroalimentaire tient également au fait qu’elles peuvent servir à augmenter la température d’un fluide auquel il manque quelques degrés pour être utilisable.

- Limites : La méconnaissance de la technologie et un recouvrement de l’investissement généralement supérieur à deux ans sont les principales limites à l’utilisation de la pompe à chaleur dans l’industrie.

Exemple d’application industrielle

Une application industrielle de PAC dans l’un des secteurs couverts par ce guide est illustrée dans l’exemple suivant.

La pompe à chaleur (PAC) - Industrie des viandes

Type d’entreprise : usine de transformation de volailles au Canada

Application : tempérage avant tranchage et découpe de quartiers congelés

Date d’installation : 1987

Coûts liés à la pompe à chaleur : 165 000 $ (investissement) + 9 500 $/an (fonctionnement)

Période de recouvrement de l’investissement : 2,9 ans

Résultats :

- Réduction de 56 000 $/an des coûts énergétiques (production d’eau chaude par récupération de chaleur au niveau des condenseurs évaporatifs).

Méthodologie :

Il s’agit de récupérer et de valoriser la chaleur auparavant rejetée dans l’atmosphère au niveau des condenseurs au moyen d’une PAC pour produire de l’eau chaude à un niveau de température utilisable au sein de l’usine.

Projet réalisé :

Le premier étage du système consiste à récupérer la chaleur contenue dans le réfrigérant chaud (ammoniac [NH3] dans ce cas) à la décharge des compresseurs de réfrigération et de préchauffer (de 12 °C à 25 °C en moyenne) de l’eau au moyen d’échangeurs de chaleur qui utilisent une boucle eau-glycol comme fluide intermédiaire.

Le second et principal étage de récupération permet de chauffer l’eau qui a été préchauffée dans le premier étage à l’aide d’une PAC branchée sur le système de production de glace de l’usine qui lui fonctionne à l’ammoniac. Le réfrigérant (R12) de la PAC récupère la chaleur de condensation de l’ammoniac et la restitue à l’eau au niveau du condenseur de la PAC.

Le système permet ainsi de produire de l’eau chaude entre 40 °C et 63 °C directement utilisable pour les besoins de l’usine.

4.3 La recompression mécanique et thermique de la vapeur

La recompression mécanique de la vapeur (RMV) est une technologie de la famille des pompes à chaleur (à systèmes « ouverts ») particulièrement bien adaptée aux procédés d’évaporation. Elle permet de récupérer la chaleur latente contenue dans la vapeur d’eau, souvent perdue dans les procédés classiques. La vapeur générée par l’évaporation est récupérée par un compresseur qui en augmente la pression et la température (quelques degrés au-dessus du point d’ébullition du liquide).

La vapeur, une fois à plus hautes température et pression, est utilisée comme source de chaleur pour l’évaporation en cédant sa chaleur latente. La valorisation de l’énergie contenue dans la vapeur permet alors d’importantes économies d’énergie. En effet, 30 kWh sont nécessaires à l’évaporation de 1 m3 d’eau contre 800 kWh avec l’évaporation classique.

- Applications : Concentration du lait, brassage de la bière (bouilloire à moût), concentration d’effluents, distillation, séparation.

- Potentiel : Outre la réduction de la consommation énergétique, la RMV conduit également à une réduction importante des besoins en refroidissement (eau, tour de refroidissement) et, dans certains cas, des rejets olfactifs.

- Limites : La principale barrière à laquelle doit faire face la technologie est sa méconnaissance dans les milieux industriels.

- Remarque : Il est également possible d’augmenter la pression et la température de la vapeur produite par l’évaporation au moyen d’un éjecteur à vapeur. On parle alors de recompression thermique de la vapeur (RTV) et, pour un investissement généralement plus faible que pour la RMV, il est parfois possible de réduire jusqu’à 50 p. 100 les besoins en vapeur.

Exemple d’application industrielle

Des applications industrielles de recompression, soit mécanique soit thermique, de la vapeur dans certains secteurs couverts par ce guide sont illustrés dans l’exemple suivant.

La recompression mécanique de la vapeur (RMV) - Industrie de la transformation du lait

Type d’entreprise : usine de transformation de lait aux États-Unis

Application : concentration de lactosérum de fromage

Date d’installation : 1988

Période de recouvrement de l’investissement : 4 ans

Résultats :

- Suppression du besoin en vapeur produite par la chaudière du site.

- Réduction de la consommation énergétique correspondant à des économies nettes de 165 000 $/an (économies de vapeur de 211 000 $/an, moins le coût de fonctionnement d’un compresseur supplémentaire s’élevant à 46 000 $/an).

Projet réalisé :

Un évaporateur à simple effet, à l’origine alimenté par de la vapeur produite dans une chaudière, est utilisé pour la concentration du lactosérum de fromage. Un compresseur centrifuge récupère la vapeur générée par l’évaporation et la porte, en la comprimant, à un niveau de température supérieur au point d’ébullition du liquide. Ainsi comprimée, la vapeur est utilisée comme source de chaleur à l’évaporateur : elle cède sa chaleur latente au contact du liquide plus froid et fournit ainsi l’énergie nécessaire à l’évaporation.

Limite de la technologie :

Bien que la RMV présente une grande efficacité énergétique, son adoption exige généralement de gros investissements qui dépendent directement de la quantité d’eau à évaporer. Ainsi, dans le cas des liquides très dilués, on aura tout intérêt à pré-concentrer la solution préalablement à son évaporation : la combinaison filtration membranaire + évaporation par RMV constitue souvent une solution très avantageuse.

4.4 La cogénération ou production combinée de chaleur et d'électricité

Les systèmes traditionnels de production d’électricité ont une efficacité moyenne de l’ordre de 35 à 40 p. 100 (jusqu’à 55 p. 100 pour les systèmes à cycle combiné) et rejettent dans l’environnement 60 à 65 p. 100 du contenu énergétique du combustible qu’ils utilisent. La cogénération permet de récupérer la chaleur perdue et de l’utiliser pour des besoins de chauffage ou de refroidissement. Le chauffage inclut la production de vapeur ou d’eau chaude. Le refroidissement nécessite l’utilisation de refroidisseurs à absorption qui transforment la chaleur en froid. Ainsi, en produisant simultanément de l’électricité et de la chaleur, les unités de cogénération ont une efficacité globale accrue dans une proportion pouvant atteindre 90 p. 100. Cela représente des économies de combustible jusqu’à 40 p. 100 par rapport à la production d’électricité et de chaleur à partir de centrales thermiques et de chaudières à vapeur.

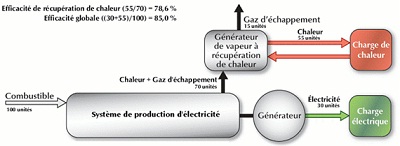

Figure 4-2 – Production de chaleur et d’électricité par cogénération

Source : RETScreen® International, cours d’analyse de projets d’énergies propres - Acétates du module d’analyse de projet de cogénération

Version textuelle

Efficacité de récupération de chaleur (55/70) = 78,6 %

Efficacité globale ((30 + 55) / 100) = 85 %

Combustible (100 unités) -> Système de production d’électricité (-> Chaleur + Gaz d’échappement [70 unités]

Mène à :

-> Générateur de vapeur à récupération de chaleur [-> Gaz d’échappement (15 unités)] -> [Chaleur (55 unités)] Charge de chaleur -> [retour vers Générateur de vapeur à récupération de chaleur])

-> Générateur -> (Électricité [30 unités]) Charge électrique

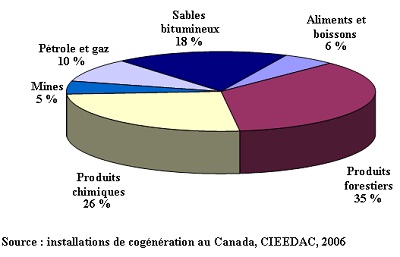

Figure 4-3 – Répartition des installations industrielles de cogénération au Canada

Source : Installations de cogénération au Canada, CIEEDAC, 2006

Version textuelle

| Aliments et boissons | 6% | |

| Produits forestiers | 35% | |

| Produits chimiques | 26% | |

| Mines | 5% | |

| Pétrole et gaz | 10% | 4 |

| Sables bitumineux | 18% |

Source : Installations de cogénération au Canada, CIEEDAC, 2006

Comme le transport d’électricité sur de grandes distances s’effectue plus facilement que le transport de chaleur, les installations industrielles de cogénération sont généralement localisées à proximité du lieu où la chaleur est utilisée. Ces installations sont également dimensionnées pour satisfaire la demande en chaleur d’un procédé. Si la quantité d’électricité produite est inférieure aux besoins du procédé, il sera nécessaire d’acheter la quantité supplémentaire à partir du réseau local. Par contre, si plus d’électricité que nécessaire est produite, le surplus peut être vendu au réseau de distribution. Cela nécessite toutefois des normes de raccordement au réseau bien spécifiques ainsi que des règles d’achat et de rachat d’électricité. Avec la déréglementation des marchés de l’électricité, récente dans certaines provinces canadiennes et en cours dans d’autres, l’industrie peut désormais envisager d’installer des unités de cogénération avec l’option de vendre au réseau le surplus d’électricité produite.

Au Canada, les installations de cogénération existantes se retrouvent dans le secteur des produits forestiers où l’on retrouve un grand nombre de turbines à vapeur, l’industrie chimique et des sables bitumineux où l’on rencontre les unités de plus grandes puissances installées. On retrouve également des systèmes de cogénération dans une quinzaine d’usines dans le secteur des aliments et boissons (transformation du maïs, distilleries, brasseries, raffineries de sucre, transformation de volailles, etc.). En 2005, la puissance électrique totale des unités de cogénération utilisées pour alimenter en chaleur des usines du secteur des aliments et boissons représentait 351 mégawatts électriques (MWe). Leur efficacité moyenne était de 80 p. 100 et leur rapport chaleur sur puissance électrique (C:P) était en moyenne de 6,3. Cela veut dire que pour chaque kWh d’électricité produit, 6,3 kWh de chaleur utile aux procédés étaient produits par ces installations.

Principaux constituants et caractéristiques d’un système de cogénération

Une unité de cogénération est constituée des quatre éléments principaux suivants :

- Un générateur de force motrice, généralement une turbine ou un moteur à combustion.

- Un générateur d’électricité entraîné par le générateur de force motrice.

- Une chaudière de récupération de chaleur pour produire de la vapeur à partir de l’énergie contenue dans les gaz d’échappement de la turbine ou du moteur à combustion. On peut maximiser l’énergie récupérée en installant un économiseur standard à la sortie de la chaudière de récupération (on peut ainsi abaisser la température des gaz de combustion jusqu’à 120-150 ºC selon le combustible utilisé). Si le procédé nécessite d’importantes quantités d’eau chaude, l’économiseur peut être suivi ou remplacé par un économiseur à condensation (la température des gaz de combustion peut alors être abaissée jusqu’à 50-60 ºC)Note de bas de page 15.

- Un système de contrôle.

Les sources d’énergie les plus couramment utilisées sont la vapeur (turbine à vapeur) et le gaz naturel (moteur et turbine à gaz) bien que certaines applications utilisent du diesel ou du biogaz.

Si le rapport C:P (où C est la chaleur et P la puissance électrique) varie au cours de la journée ou des saisons, toute modification de la quantité d’électricité produite ou tout achat d’électricité peut entraîner un manque à gagner important. Il est alors préférable d’ajuster le rapport C:P aux besoins du site en utilisant un brûleur supplémentaire à l’entrée de la chaudière de récupération ou une bouilloire supplémentaire.

Lorsqu’un système de cogénération est optimisé (c’est-à-dire dimensionné en fonction de la demande de chaleur), les principaux avantages qui en découlent sont les suivants :

- Des gains économiques et environnementaux :

- Augmentation de l’efficacité globale de conversion du combustible en chaleur et en électricité.

- Accès à une source de revenu par la vente de l’électricité excédentaire au réseau de distribution.

- Dans le cas où du biogazNote de bas de page 16 est utilisé, réduction des coûts de traitement des effluents et d’élimination des déchets, ce qui augmente la rentabilité du système.

- Réduction des émissions atmosphériques, notamment de CO2 et des oxides d’azote (NOx).

- Une sécurité d’approvisionnement électrique accrue, la cogénération limitant les risques de rupture d’approvisionnement en cas de défaillance du réseau de distribution.

- La possibilité d’une production décentralisée d’électricité proche du consommateur et limitant les pertes dans les lignes de transmission.

- Une application éprouvée dans la plupart des secteurs industriels de par le monde, notamment dans plusieurs procédés de l’industrie des aliments et boissons et de l’agriculture.

La cogénération constitue un investissement généralement important dont la période de recouvrement est de quatre à cinq ans en moyenne. Au coût de l’équipement et de son raccordement au procédé et au réseau électrique s’ajoute généralement le coût de construction d’une enceinte ou d’un bâtiment pour réduire le bruit généré par les turbines à gaz et les moteurs. Ainsi la décision de réaliser un projet de cogénération devra tenir compte des aspects suivants :

- Les besoins annuels en énergie thermique et en électricité des procédés, les variations saisonnières de ces besoins et leur évolution anticipée.

- Le potentiel d’économie d’énergie : une analyse énergétique détaillée visant à optimiser l’utilisation de l’énergie dans l’usine devrait être réalisée préalablement à tout projet de cogénération. En effet, il peut s’avérer plus difficile et contraignant d’accroître l’efficacité énergétique des procédés une fois l’unité de cogénération en place.

- Le type de combustible utilisé et l’évolution anticipée de son prix ainsi que de celui de l’électricité.

- Le coût d’investissement en équipement et en infrastructure civile

- Les programmes incitatifs existants.

Économies d'impôt liées à la catégorie 43.1 et à la catégorie 43.2 dans le cadre du Règlement de l’impôt sur le revenu

Les systèmes de cogénération produisant de l’électricité et de la chaleur qui en sont extraites à des fins utiles sont admissibles à des économies d’impôt liées à la catégorie 43.1 et à la catégorie 43.2 dans le cadre du Règlement de l’impôt sur le revenu. Ces mesures fiscales permettent une déduction accélérée du coût en capital, conformément aux conditions suivantes :

– un amortissement dégressif de 30 p. 100 par année, à condition que la consommation spécifique de chaleur* n’excède pas 6 000 Btu/kWh (6 330 kilojoules [kJ]/kWh) dans le cas de la catégorie 43.1;

– un amortissement dégressif de 50 p. 100 par année, à condition que la consommation spécifique de chaleur* n’excède pas 4 750 Btu/kWh (5 011 kJ/kWh), et que l’équipement utilisé ait été acquis après le 22 février 2005 et avant l’année 2020, dans le cas de la catégorie 43.2.

Pour de plus amples renseignements concernant les économies d’impôt liées à la production écologique de l’énergie et à l’équipement favorisant les économies d’énergie, veuillez consulter le guide intitulé Catégorie 43.1 – Guide technique et Guide technique relatif aux frais liés aux énergies renouvelables et à l’économie d’énergie au Canada (FEREEC). Vous pouvez également communiquer avec le Secrétariat des catégories 43.1 et 43.2.

* Dans le cas des catégories 43.1 et 43.2, la consommation spécifique de chaleur correspond à la formule F/(E + H/3 413), alors que la lettre F désigne la valeur de chauffage la plus élevée du combustible fossile utilisé dans une année, que la lettre E désigne la quantité d’énergie électrique brute produite dans une année, et que la lettre H désigne la quantité d’énergie thermique nette tirée du système à des fins utiles dans une année.

Évaluation de projets de cogénération

Le modèle de cogénération du logiciel RETScreen® permet d’évaluer la production énergétique, le coût sur le cycle de vie, les réductions d’émissions, la viabilité financière et le risque de projets de production d’électricité, de chaleur et de froid dans des bâtiments individuels ou multiples et des procédés industriels. Le modèle permet de réaliser des études de préfaisabilité à partir d’une vaste gamme de combustibles renouvelables et non renouvelables et dispose de bases de données climatiques et de données sur les produits (p.ex. : moteurs à pistons, turbines à gaz, turbines à gaz avec cycle combiné, turbines à vapeur, piles à combustible, micro turbines, chaudières, compresseurs, pompes à chaleur à absorption, etc.).

Ce modèle de cogénération peut être téléchargé gratuitement à partir du site Internet de RETScreen® International : www.retscreen.net.

RETScreen® International est administré par le Centre de la technologie de l'énergie de CanmetÉNERGIE - Varennes de Ressources naturelles Canada.

| Technologie | Combustible | Taille typique (MWe) | Efficacité électrique | Rapport chaleur/puissance (C:P) |

Efficacité globale |

|---|---|---|---|---|---|

|

Moteur à pistons à allumage par étincelle |

Gaz naturel Biogaz Diesel |

0,003 - 6 | 25 - 43 % | 1:1 - 3:1 | 70 - 92 % |

|

Moteur à pistons à allumage par compression |

Gaz naturel Biogaz Diesel Mazout lourd |

0,2 - 20 | 35 - 45 % | 0,5:1 - 3:1* | 65 - 90 % |

| Turbine à cycle combiné | Gaz naturel Biogaz Diesel Mazout lourd |

3 - 300 | 35 - 55 % | 1,1:1 - 3:1* | 73 - 90 % |

| Turbine à cycle ouvert | Gaz naturel Biogaz Diesel |

0,25 - 50+ | 25 - 42 % | 1,5:1 - 5:1* | 65 - 87 % |

| Turbine à vapeur à contre pression | Aucun | 0,5 - 500 | 7 - 20 % | 3:1 - 10:1+ | Jusqu’à 80 % |

|

Turbine à vapeur à extraction |

Aucun | 1 - 100 | 10 - 20 % | 3:1 - 8:1+ | Jusqu’à 80 % |

Source : COGEN Europe (Association européenne pour la promotion de la cogénération)

* Pour ces systèmes, les rapports chaleur/puissance plus élevés peuvent être obtenus en ajoutant un brûleur supplémentaire à la sortie du moteur ou de la turbine.

Exemple d’application industrielle

Une application industrielle de la cogénération dans l’un des secteurs couverts par ce guide est illustrée dans l’exemple suivant.

La cogénération ou production combinée d’électricité et de chaleur - Industrie des viandes

Type d’entreprise : usine d’abattage et de transformation de volailles au Canada (capacité de 300 000 poulets par jour)

Application : production simultanée d’électricité, de vapeur et d’eau chaude à partir de gaz naturel

Date d’installation : 1999

Coûts d’investissement : 6 000 000 $ environ

Période de recouvrement de l’investissement : 5,5 ans

Résultats :

L’installation d’une turbine à gaz naturel de 5 MWe a permis de :

- Réduire les coûts en électricité de 6,5 à 5 cents par kWh (une diminution de plus de 20 p. 100).

- Accroître la sécurité d’alimentation électrique de l’usine en fournissant une partie importante de sa consommation d’électricité.

- Réduire sa consommation de gaz naturel d’environ 4 p. 100 pour une efficacité globale du système (production d’électricité et de chaleur) de 86 p. 100.

Méthodologie :

L’abattage et la transformation de volailles demandent des conditions sanitaires strictes. De grandes quantités d’eau chaude et de vapeur sont utilisées pour les besoins du procédé et le nettoyage des équipements. Avant la création du projet de cogénération, l’eau chaude était produite par plusieurs équipements, notamment des bouilloires à eau chaude et des pompes à chaleur interconnectées. D’importantes quantités d’énergie sont également requises pour réfrigérer les salles de conditionnement et pour la congélation. Ainsi l’usine consomme 2 270 m3 (500 000 gal imp.) d’eau chaude par jour et jusqu’à 9,5 MW d’électricité l’été. La cogénération offre la possibilité de rationnaliser la production d’énergie thermique tout en produisant de l’électricité pour alimenter le système de réfrigération de l’usine.

Projet réalisé :

L’approche adoptée consiste à produire par cogénération de l’électricité, de la vapeur et de l’eau chaude requises par le procédé. Le système mis en place comprend :

- Une turbine au gaz naturel de 5,2 MWe.

- À la sortie de la turbine à gaz, un brûleur supplémentaire et un système de récupération de chaleur pour la production de vapeur de l’usine (65 000 lb/h, 125 psig).

- À la sortie du générateur de vapeur, un économiseur à contact direct permettant de produire

1 360 litres (300 gal. imp.) d’eau chaude à 120 ºF (49 ºC) par minute.

- Un bâtiment séparé pour l’unité de cogénération, évitant ainsi d’importants coûts de construction et d’insonorisation dans l’usine.

4.5 Le traitement anaérobie (TA) des effluents et des déchets

Le procédé anaérobie constitue l’une des voies les plus intéressantes pour le traitement des effluents et des déchets industriels ayant une forte charge organique. En l’absence d’air et d’oxygène, certaines bactéries y transforment les résidus organiques, d’origine végétale, animale ou chimique, en biogaz (un mélange de méthane et de CO2) qui peut être utilisé comme combustible pour remplacer le gaz naturel ou le mazout. Selon les cas, le procédé est appelé traitement, digestion ou fermentation anaérobie. Ces appellations sont équivalentes et, dans le contexte de ce guide, nous avons adopté le terme traitement anaérobie (TA).

Une vaste gamme de composés organiques peuvent être traités par voie anaérobie : hydrates de carbone (amidon, sucre, matières cellulosiques), graisses et huiles, protéines. Le TA est bien connu en Europe et en Asie, où l’on estime à plusieurs centaines le nombre de systèmes industriels de ce type en exploitation, mais ce procédé est encore peu répandu en Amérique du Nord où l’on ne retrouve que 12 p. 100 de l’ensemble des installations dans le monde.

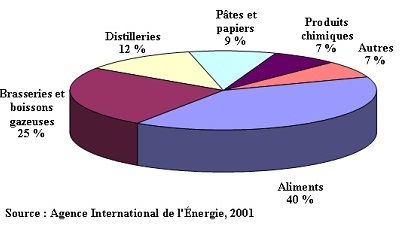

Figure 4-4 – Répartition des installations industrielles de traitement anaérobie en Europe

Source : Agence International de l'Énergie, 2001

Version textuelle

| Aliments | 40% |

| Brasseries et boissons gazeuses | 25% |

| Distilleries | 12% |

| Pâtes et papiers | 9% |

| Produits chimiques | 7% |

| Autres | 7% |

Source : Agence International de l’Énergie, 2001

En Europe, on retrouve plus de 75 p. 100 des systèmes industriels de TA dans le secteur des aliments et boissons, 9 p. 100 dans les pâtes et papiers, et 7 p. 100 dans l’industrie chimique. Au Canada, les installations existantes sont surtout des applications de valorisation du fumier et du lisier dans le secteur agricole. Le TA est également utilisé dans quelques usines de l’industrie des aliments et boissons et commence à être utilisé pour valoriser les résidus d’usines de pâtes et papiers.

Principe et caractéristiques du traitement anaérobie

Dans le secteur des aliments et boissons, cette technologie a été développée pour le prétraitement des eaux usées fortement chargées en matières organiques. Le procédé convertit environ 90 p. 100 de la charge organique en biogaz, tout en produisant un coproduit fertilisant. Les principales étapes du procédé sont les suivantes :

- Un prétraitement physique (déchiquetage), chimique (hydrolyse) ou thermique (pasteurisation) est parfois requis avant d’alimenter le système de traitement.

- Les matières organiques (en solution ou en suspension dans l’eau) sont introduites dans un réacteurNote de bas de page 17 où, en l’absence d’oxygène, des bactéries anaérobies les convertissent en biogaz et en résidu (solide ou liquide) qui peut être utilisé comme engrais.

- La séparation des produits (biogaz et résidu solide ou liquide) peut se faire dans le réacteur même ou dans un équipement distinct situé en aval.

- Le biogaz brut, qui contient de 50 à 80 p. 100 de méthane (CH4, le principal constituant du gaz naturel) et de 20 à 50 p. 100 de dioxyde de carbone (CO2), possède un pouvoir calorifique intéressant. Il contient également des traces de sulfure d’hydrogène (H2S) que l’on devra parfois éliminer, si sa teneur dans le biogaz est trop élevée, préalablement à toute utilisation comme combustible.

La fraction solide résultante peut être utilisée comme engrais humide. Elle peut aussi être séchée et utilisée comme engrais solide, compostée, enfouie ou incinérée.

Dans certains cas, après le traitement anaérobie, il subsistera une charge organique qu’on traitera par un traitement aérobie ordinaire. L’effluent final sera alors rejeté à l’environnement ou au réseau municipal d’eaux usées à un coût bien inférieur à celui que l’on aurait dû acquitter en l’absence de TA.

| Aliments | Lait de consommation Produits laitiers (fromage, beurre, crème, yogourt, crème glacée, lactosérum) Produits d’abattoirs et de transformation de la viande Légumes (en conserve ou congelés) Poissons, fruits de mer et produits dérivés Produits du maïs, de céréales, de pommes de terre et d’oléagineuses (huiles, amidon, margarine) |

|---|---|

| Boissons | Bière Boissons gazeuses Spiritueux de distilleries Jus et produits fruités Vin |

Les principaux avantages du traitement anaérobie résident dans :

- Des gains économiques et environnementaux :

- Par réduction de la charge des effluents rejetés à l’environnement ou aux réseaux municipaux d’eaux usées, ainsi que des odeurs liées à la gestion des déchets organiques.

- Par génération de biogaz, une source d’énergie qui peut être utilisée comme combustibleNote de bas de page 18 dans les chaudières ou systèmes de cogénération de l’usine en remplacement d’un combustible fossile (gaz naturel ou mazout).

- La production de résidus solides qui peuvent être utilisés comme engrais.

- Une application éprouvée de par le monde pour plusieurs procédés de l’industrie des aliments et boissons, en particulier les brasseries, les distilleries, les produits laitiers, les abattoirs.

4.6 Nouveaux modes de transfert thermique

Aux traditionnelles techniques de chauffage et de cuisson des aliments dans des fours à air chaud ou par contact sur des surfaces chauffantes, s’ajoutent de nouvelles techniques à haute efficacité énergétique issues principalement des électrotechnologies. Il s’agit des rayonnements infrarouges (IR), des hautes fréquences (HF), des micro-ondes (MO), du chauffage ohmique et du chauffage par induction.

Le principe de ces différents modes de transfert thermique varie considérablement d’un procédé à l’autre, mais ils recherchent tous un chauffage rapide et efficace du produit tout en respectant ses qualités gustatives et nutritionnelles.

Les principaux avantages de ces technologies résident dans :

- Leur rendement énergétique élevé (jusqu’à 95 p. 100).

- Un chauffage direct sans fluide intermédiaire.

- Des mises en marche, arrêts et réglages rapides.

- Des ajustements précis de la puissance de chauffe.

- L’absence d’huile pour les opérations de cuisson.

- La perte minime de poids du produit.

4.6.1 Le chauffage par rayonnement infrarouge

Le chauffage par rayonnement infrarouge (IR) est réalisé par des résistances électriques ou des radiants au gaz naturel (céramiques) qui sont portés à la température requise (plusieurs centaines de degrés Celsius) pour émettre le type de radiation désiré; on parle ainsi d’IR court, moyen ou long. La principale caractéristique du rayonnement infrarouge est d’être généralement absorbé à la surface du produit, ce qui provoque une élévation rapide de sa température.

- Applications : Cuisson et rôtissage des viandes. Cette technologie constitue une solution de remplacement intéressante aux procédés traditionnels qui utilisent des fours à air chaud ou des rôtissoires à huile.

- Limites : L’infrarouge est un procédé idéal pour le traitement de surface ou le chauffage de produits disposés en fines couches. Il ne peut donc traiter de façon homogène des produits épais et peut même conduire à leur dégradation thermique.

Exemple d’application industrielle

Des applications industrielles de l’infrarouge dans certains secteurs couverts par ce guide sont illustrées dans l’exemple suivant.

L’infrarouge (IR) - Industrie des viandes

Type d’entreprise : usine de transformation de volailles en Allemagne et usine de transformation de viandes aux Pays-Bas

Applications : cuisson de filets de poulet et cuisson de côtes de porc

Date d’installation : 1998

Données économiques : non disponibles

Résultats :

- Cuisson de filets de poulet : réduction de 78 p. 100 des coûts énergétiques (gains de 68 200 $/an) tout en doublant la capacité de production (500 kg/h contre 250 kg/h auparavant).

- Cuisson de côtes de porc : réduction de 67 p. 100 des coûts énergétiques (gains de 137 400 $/an) tout en augmentant la capacité de production de 35 p. 100 (950 kg/h contre 700 kg/h auparavant).

Avantages technologiques : Avec l’infrarouge, l’énergie est transmise directement au produit sans le besoin d’un fluide intermédiaire comme dans les rôtissoires ordinaires. La durée de l’opération est plus rapide et le contrôle plus facile. En outre, la cuisson par infrarouge ne nécessite plus d’huile, substance qui doit être régulièrement remplacée dans les procédés traditionnels, ce qui réduit encore les coûts et l’impact environnemental.

4.6.2 Les micro-ondes (MO) et les hautes fréquences (HF)

Ces électrotechnologies permettent de chauffer directement, rapidement et sans intermédiaire une substance peu conductrice d’électricité tels que les produits agroalimentaires. Bien que conduisant à des réalisations assez différentes dans la pratique, les deux technologies reposent sur le même principe : un champ électrique alternatif induit un mouvement des molécules (notamment l’eau et les graisses) qui dissipent de la chaleur. On les rencontre aussi bien pour des applications continues sous forme de tunnels que discontinues (ou batch) sous forme d’enceintes fermées et sont proposées par plusieurs fournisseurs d’équipements.

Les caractéristiques du traitement, notamment l’homogénéité du chauffage, dépendent de la nature du produit, de sa forme et de son épaisseur. Des études expérimentales préalables en usine pilote sont nécessaires pour définir les conditions optimales de fonctionnement. Parmi les solutions technologiques couramment rencontrées, l’application intermittente des MO ou des HF évite les surchauffes du produit alors que la mise en mouvement du produit dans l’enceinte favorise un traitement plus homogène.

- Applications : Tempérage et cuisson des aliments, contrôle bactérien des produits congelés (viandes, poissons), pasteurisation de produits emballés (produits préparés).

Exemples d’applications industrielles

Des applications industrielles des micro-ondes (MO) dans certains secteurs couverts par ce guide sont illustrées dans les exemples suivants.

Les micro-ondes (MO) - Industrie des viandes

Type d’entreprise : usine de transformation de dindes aux États-Unis

Application : tempérage de dindes congelées avant transformation

Date d’installation : non disponible

Données économiques : non disponibles

Résultats :

Les méthodes classiques pour tempérer la viande conduisaient à une perte de poids de 1 à 3 p. 100 avec les procédés à l’air chaud et jusqu’à 5 p. 100 pour les procédés à l’eau chaude. Cette perte de poids devient négligeable lorsque la viande est tempérée par micro-ondes.

Avantages technologiques :

En micro-ondes, l’énergie est absorbée en volume par la viande. Il n’y a pas d’énergie perdue pour chauffer un fluide intermédiaire comme dans les systèmes classiques à air chaud ou à huile et la durée de traitement est considérablement réduite.

Les micro-ondes (MO) - Industrie des viandes (exemple II)

Type d’entreprise : usine de transformation de viande aux États-Unis

Application : tempérage de quartiers congelés avant tranchage et découpe

Date d’installation : non disponible

Données économiques : non disponibles

Résultats :

- Par les méthodes habituelles (chambre de tempérage), la remontée en température à -2 °C prenait entre deux et cinq jours. Grâce à la technologie micro-ondes, cette durée est réduite à quelques minutes seulement, ce qui donne plus de souplesse dans la gestion de la production.

- La perte de produits aux opérations de tranchage et de découpe a été réduite de 20 p. 100 par un meilleur contrôle des températures et une température plus homogène des produits.

Avantages technologiques :

Identiques à l’exemple précédent

4.6.3 Le chauffage ohmique

Le chauffage ohmique, que l’on rencontre également sous le nom de chauffage par effet Joule, chauffage à résistance directe, électrochauffage ou chauffage électroconductif, consiste à faire passer un courant électrique directement à travers le produit que l’on souhaite chauffer.

Il s’applique aux liquides raisonnablement conducteurs de l’électricité, généralement difficiles à traiter (thermosensibles, fortement visqueux, encrassants, etc.) et permet un chauffage volumique rapide dont on peut ajuster la puissance très précisément.

Les récents succès dans le développement du traitement ohmique de produits liquides ont conduit à la commercialisation des premiers équipements et relancé les travaux sur la cuisson ohmique des produits carnés.

- Applications : Chauffage et stérilisation de lait, jus de fruits, bière, sauces de viandes.

- Limites : À l’heure actuelle, la technologie semble très difficile à appliquer aux produits solides comme les pièces de viande. Des résultats très prometteurs ont toutefois été récemment obtenus lors d’essais sur des émulsions de jambon : augmentation de la qualité du produit et réduction du temps de cuisson allant jusqu’à 75 p. 100.

4.6.4 Le chauffage par induction

Le chauffage par induction électromagnétique consiste à chauffer un produit en le plaçant dans un champ magnétique variable. Il se développe alors des courants de Foucault au sein du matériau qui provoquent son échauffement par effet Joule.

D’un point de vue technique, le chauffage peut être direct et la chaleur se développe au sein même de la masse à chauffer ou indirect et c'est une enveloppe (généralement métallique) entourant le produit qui est chauffée par induction. La faible inertie des systèmes permet un réglage précis de la température.

- Applications : Chauffage et stérilisation de liquides (lait, jus de fruits) et de produits pâteux.

Exemple d’application industrielle

Une application industrielle du chauffage par induction dans l’un des secteurs couverts par ce guide est illustrée dans l’exemple suivant.

Le chauffage par induction - Industrie de la transformation du lait

Type d’entreprise : laiterie au Canada

Application : pasteurisation haute température (procédé UHT)

Date d’installation : 1996

Coûts d’investissement : 855 000 $ (unité de pasteurisation UHT)

Période de recouvrement de l’investissement : 3,3 ans

Résultats :

Réduction de la consommation énergétique résultant en des économies de 259 000 $/an.

Avantages technologiques :

Par rapport aux méthodes traditionnelles de pasteurisation qui utilisent l’énergie thermique fournie par une chaudière à vapeur, le procédé par induction présente une efficacité accrue de 17 p. 100.

4.7 La pasteurisation et le contrôle bactérien à froid

La pasteurisation d’un produit alimentaire est le procédé qui consiste à éliminer ou à désactiver les micro-organismes qui peuvent en affecter la qualité. Suivant le produit et la technique utilisée, le processus classique consiste à chauffer le produit avant ou après son conditionnement dans un échangeur à plaques ou dans un tunnel de pasteurisation à une température comprise entre 60 °C pour la bière et 72 °C pour le lait, voire davantage. La pasteurisation à chaud présente toutefois l’inconvénient d’être une grande consommatrice d’énergie et de pouvoir affecter les qualités organoleptiques (principalement le goût) et nutritionnelles du produit.

Afin de contourner ces inconvénients, de nouvelles techniques de traitement à froid, ayant comme point commun une réduction rapide de la flore microbienne à température modérée, ont été développées au cours des dernières années. De tels procédés trouvent un éventail d’applications dans l’industrie agroalimentaire, allant de la pasteurisation des produits à la désinfection, et leur mise en œuvre devrait se répandre au Canada à plus ou moins longue échéance. Les plus avancées telles que les hautes pressions, les ultraviolets, la microfiltration et l’ultrafiltration ont déjà commencé à se répandre et d’ici quelques années d’autres technologies comme les faisceaux d’électrons et les champs magnétiques et électriquesprendront de l’importance.

Les principaux avantages des procédés de pasteurisation non thermiques résident dans :

- La réduction des consommations d’eau et d’énergie.

- Le prolongement significatif de la durée de conservation des produits ainsi traités.

- L’absence de dégradation liée à la chaleur (goût du produit très proche ou identique à celui du produit non traité, préservation et stabilisation de la teneur en vitamines, etc.).

4.7.1 Traitement par microfiltration et ultrafiltration

La microfiltration et l’ultrafiltration sont des techniques de filtration membranaire permettant, entre autre, la séparation sélective des bactéries. Commercialisée au Canada, elle est déjà utilisée dans les industries du lait et des boissons (bière et jus de fruits) aussi bien pour la pasteurisation que pour la clarification des liquides. En fonction du seuil de coupure des membranes en adéquation avec le produit traité, ces deux opérations peuvent même être réalisées simultanément et générer de substantielles économies d’énergie par suppression d’une étape complète de procédé.

- Applications : Pasteurisation des produits et contrôle bactérien de l’eau.

4.7.2 Traitement sous haute pression (hyperbare)

Le traitement sous haute pression, ou traitement hyperbare, consiste à soumettre un produit, emballé ou non, à une très haute pression hydrostatique afin d’éliminer les agents pathogènes et les micro-organismes. A l’heure actuelle, la technologie s’applique aux liquides (jus de fruits) et à certains solides (purées, gelées, charcuteries) et n’est encore très répandue qu’au Japon.

- Applications : Dans le secteur des jus de fruits, le traitement permettrait de préserver toutes les qualités du jus frais durant un mois environ.

Le procédé présente un potentiel intéressant pour le lait de consommation et le fromage. Sa mise au point se poursuit toutefois pour contrôler son action sur les enzymes naturelles du lait et sur la texture du produit fini.

- Potentiel : L’utilisation des hautes pressions autorise le développement de produits ayant des caractéristiques uniques au niveau de la texture, de l’aspect et du goût. Elle augmente également les performances de certains procédés de fabrication notamment dans le domaine de la pénétration de solutés dans les produits, de la congélation et de la décongélation en réduisant considérablement l’exsudation.

Exemple d’application industrielle

Une application industrielle du traitement sous haute pression dans l’un des secteurs couverts par ce guide est illustrée dans l’exemple suivant.

Le traitement sous haute pression (hyperbare) - Industrie des viandes

Type d’entreprise : usines de transformation de viande en Espagne (21 heures/jour)

Application : pasteurisation de jambon de porc cuit tranché et emballé sous vide (625 kg/h)

Date d’installation : 1998 (ligne de production neuve)

Coûts d’investissement : 1 400 000 $ pour l’enceinte hyperbare

Résultats :

Réduction des coûts énergétiques annuels d’environ 10 500 $ (pour une consommation en électricité de 26 kW à raison de 6 300 h/an et de 0,064 $/kWh).

Avantages technologiques :

Le client a basé son choix sur trois critères : en premier lieu, le maintien de la qualité organoleptique de son produit, puis l’assurance d’une durée de conservation d’au moins un mois et enfin des coûts de fonctionnement peu élevés.

La pasteurisation à froid peut remplacer le traitement thermique dans certaines applications mais ce n’était pas le cas en l’occurrence. Le manufacturier espagnol aurait pu chauffer son produit pour obtenir la « durée de vie tablette » désirée mais la qualité organoleptique aurait été grandement détériorée.

4.7.3 Traitement ultraviolet

Aux États-Unis, la Food and Drug Administration (FDA) a approuvé le traitement ultraviolet (UV) comme solution de remplacement à la pasteurisation thermique des jus. L’utilisation s’avère intéressante pour les producteurs de jus de pomme qui n’avaient pas les infrastructures pour traiter par la voie thermique de faibles volumes de production. La technologie est aussi approuvée pour d’autres jus, frais ou reconstitués.

- Applications : Pasteurisation de jus, de lactosérum (UV hautes densités) et contrôle bactérien de l’eau.

- Limites : La technologie UV s’applique essentiellement aux liquides présentant une bonne transmittance. Elle ne peut donc être utilisée pour le traitement du lait dont la flaveur peut être affectée.

Le traitement UV du lactosérum nécessite le recours à de fortes densités de puissance UV alors que de faibles densités de puissance UV suffisent à la désinfection de l’eau.

4.7.4 Traitement par effets de champs électriques ou magnétiques

Les dernières avancées technologiques dans le domaine des champs électriques et des champs magnétiques (généralement pulsés) ont démontré que ces techniques permettent de désactiver les micro-organismes et la flore microbienne laissant ainsi entrevoir un potentiel intéressant dans l’industrie agroalimentaire.

- Applications : Pasteurisation de nombreux produits aussi bien liquides que solides (produits carnés, fromages, gâteaux, fruits et légumes, produits à base d’œufs, purées, sauces, lait, jus, sirops), traitement de produits en emballages opaques.

- Limites : Bien que leurs progrès soient rapides et leur intérêt évident, ces procédés n’en sont qu’à leurs débuts (phase de développement et de mise au point).

4.7.5 Traitement par faisceaux d’électrons

Aux États-Unis, la Food and Drug Administration (FDA) a approuvé l’utilisation des rayonnements gamma (émis par une source au cobalt-60 ou au césium-137), des rayons X d’énergie inférieure à 5 MeV (millions d’électronvolts) et des faisceaux d’électrons d’énergie inférieure à 10 MeV.

Utilisée depuis plus de 40 ans pour la stérilisation du matériel médical, la technologie des faisceaux d’électrons a connu d’importants progrès au cours des dernières années, élargissant ainsi son potentiel à la stérilisation et à la pasteurisation d’une large gamme de produits agroalimentaires. Elle est ainsi perçue comme la plus prometteuse des technologies de pasteurisation par rayonnements ionisants.

- Applications : Traitement des viandes, des produits laitiers et des produits alimentaires emballés.

- Limites : La principale barrière à laquelle doit faire face cette technologie réside dans l’image qu’a le grand public des produits alimentaires traités par rayonnements ionisants.

4.8 Les valves d’homogénéisation à haute efficacité

L’homogénéisation consiste à dissocier les agrégats dispersés dans une phase liquide en particules de plus petites tailles pour créer un mélange homogène et stable. L’opération est réalisée dans un homogénéisateur où le liquide est contraint à passer au travers d’orifices ou valves sous l’effet de la pression.

Dans l’industrie laitière, l’homogénéisation vise à fragmenter les globules de matières grasses en plus fines particules pour les répartir de façon homogène dans tout le volume du lait. Ce traitement permet de stabiliser le produit et empêche notamment les matières grasses de remonter à la surface. Il confère également au lait des propriétés physiques et organoleptiques intéressantes pour le marché du lait de consommation et celui de la transformation en produits laitiers.

Au cours des dernières années, les fabricants d’équipements ont développé de nouvelles générations de valves à haute efficacité qui permettent de réduire la pression de service, et donc la consommation électrique des équipements, de 15 à 30 p. 100 tout en conservant la même qualité d’homogénéisation.

- Application : Homogénéisation du lait.

- Potentiel : L’utilisation de valves d’homogénéisation à haute efficacité offre la possibilité, soit de réduire la consommation énergétique en abaissant la pression de service à 1 100 psi par exemple, soit d’augmenter la qualité de l’homogénéisation et donc la durée de conservation du lait en opérant à la pression classique plus élevée de 1 350 psi.

Exemple d’application industrielle

Une application industrielle des valves d’homogénéisation à haute efficacité dans l’un des secteurs couverts par ce guide est illustrée dans l’exemple suivant.

Les valves d’homogénéisation à haute efficacité - Industrie de la transformation du lait

Type d’entreprise : laiterie au Canada (12 heures/jour)

Application : homogénéisation de 20 000 litres/heure de lait à 3,25 p. 100

Date d’installation : 2001

Coûts d’investissement : 12 900 $

Période de recouvrement de l’investissement : 2,5 ans

Résultats :

À qualité d’homogénéisation identique, réduction de la pression de service (114 bars contre 170 bars à l’origine) et de la puissance électrique (75 kW contre 111 kW) résultant en une réduction de la consommation électrique de 132 500 MWh/an ou 5 300 $/an.

Méthodologie :

Le projet consiste à remplacer les valves d’homogénéisation d’origine par des valves à haute efficacité sur un appareil existant. Il s’agit probablement de la situation la plus fréquente étant donné que les équipements d’homogénéisation ont une durée de vie très longue.

Avantages technologiques :

Les valves d’homogénéisation à haute efficacité permettent d’abaisser la pression de service et donc la puissance électrique des équipements. Outre la réduction directe de la consommation électrique, l’utilisation de valves plus efficaces contribue à abaisser l’appel de puissance électrique du site.

Détails de la page

- Date de modification :