2. Profil du secteur – aperçu du secteur canadien de la plasturgie

Dans le présent chapitre, la section intitulée « Activités menées par le secteur » est axée sur la nature de l'industrie de transformation des matières plastiques au Canada. L'industrie de transformation des matières plastiques représente en fait une part considérable d'un secteur plus important, soit la fabrication de plastiques. Les fournisseurs canadiens de matières produisent des résines à partir de produits pétrochimiques et d'autres matières premières. Le Canada compte également plusieurs fabricants de renommée mondiale de machines de transformation, en plus d'être un important producteur d'outillage destiné aux entreprises de transformation des matières plastiques au pays et à l'échelle mondiale.

Au Canada, le produit des ventes provenant du secteur de la plasturgie s'est établi à plus de 38 milliards de dollars en 2004. Le présent chapitre porte sur les principaux facteurs économiques qui ont un effet sur la capacité concurrentielle des entreprises de transformation canadiennes sur les marchés internationaux. Il sera également question de balances commerciales et de tendances.

Le présent chapitre se penche en outre sur l'utilisation des ressources et de l'énergie dans l'industrie de transformation des matières plastiques, et fournit un cadre de discussion des possibilités d'économies.

La section intitulée « Résidus provenant des procédés » traite des déchets et des émissions que peut engendrer la transformation des matières plastiques. La législation sur l'environnement applicable au secteur canadien de la plasturgie est également traitée dans cette section.

2.1 Activités menées par le secteur

Le secteur de la plasturgie se caractérise par de nombreux procédés et applications qui utilisent une variété toujours croissante de matières premières. Outre les usines qui se consacrent à la production de produits à la demande de tiers, beaucoup de fabricants canadiens mènent des activités « captives » uniques de transformation des matières plastiques et fabriquent des produits finis destinés à la vente ou des composants utilisés dans la fabrication d'autres produits finaux. En raison de cette diversité, il est difficile de compiler des données statistiques précises sur l'industrie. Cependant, il en ressort que le secteur représente une part considérable de l'activité industrielle du Canada et continue de croître à un rythme de loin supérieur au rythme moyen de tous les fabricants.

Au Canada, en 2004, le secteur de la plasturgie a produit pour environ 38,4 milliards de dollars d'expéditions et comptait plus de 146 000 employés dans près de 3 800 entreprises. L'emballage, la construction et le transport (secteur de l'automobile) sont les principaux marchés desservis par l'industrie des plastiques. Ces segments représentent 34 p. 100, 26 p. 100 et 18 p. 100, respectivement, de la quantité totale de résines transformées au Canada.

Le tableau 2-1 présente un bref profil actuel du secteur de la plasturgie.

| Chaîne de valeur canadienne totale | 50,9 G$ |

| Expéditions par les entreprises de transformation | 38,4 G$ |

|

Expéditions par les fournisseurs de matières premières, de machines et de moules |

12,5 G$ |

| Effectif total des entreprises de transformation | 146 880 |

| Effectif total des fournisseurs | 24 500 |

| Nombre total d'emplois du secteur | 171 380 |

| Nombre d'usines | 3 757 |

| Capacité de résine (en tonnes métriques) | 5,2 millions |

|

Croissance du PIB* du secteur de la plasturgie par rapport à l'ensemble du secteur manufacturier |

2,7 fois plus rapide |

|

Augmentation du PIB pour l'ensemble du secteur manufacturier |

17 % depuis 1999 |

| Croissance du PIB de l'industrie des produits en plastique | 46,1 % depuis 1999 |

|

*produit intérieur brut |

|

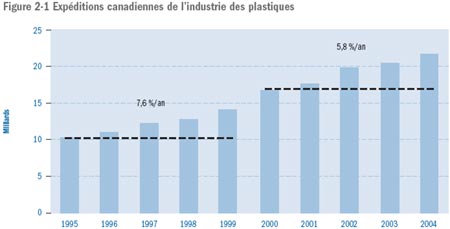

Après avoir connu une brève diminution au début des années 1990, situation attribuable à plusieurs facteurs macroéconomiques, les expéditions canadiennes de produits en plastique augmentent fortement chaque année depuis 10 ans, comme le montre la figure 2-1. Pour la période de cinq ans allant de 1995 à 1999, les expéditions canadiennes de produits en plastique ont connu une hausse moyenne de 7,6 p. 100 par an. Pour la période de cinq ans allant de 2000 à 2004, cette hausse moyenne a été de 5,8 p. 100 par an.

Au cours de la dernière décennie, on a pu observer une forte croissance de l'industrie des produits en plastique. Ainsi, depuis 1999, le produit intérieur brut (PIB) du secteur des produits en plastique a augmenté à un rythme supérieur à celui de l'ensemble du secteur manufacturier, soit 2,7 fois plus.

2.2 Structure de l'industrie et profil des usines

Bien que l'industrie de transformation des matières plastiques au Canada ait fait l'objet de quelques fusions et rationalisations au cours des dernières années, elle se caractérise toujours par la présence d'un grand nombre de petites et moyennes entreprises.

L'entreprise canadienne moyenne compte un effectif d'environ 40 personnes, et ses ventes annuelles s'élèvent à près de 10 millions de dollars. Un certain nombre d'entreprises canadiennes de transformation des matières plastiques font figure d'importants intervenants sur le marché nord-américain et comptent chacune un effectif allant de plusieurs centaines à plus d'un millier de personnes. Environ les deux tiers de ces grandes entreprises appartiennent à des intérêts canadiens. Le volume de ventes de chacune de ces entreprises excède plusieurs centaines de millions de dollars, et plusieurs d'entre elles sont affiliées à d'autres sociétés ou contrôlent des filiales autour du monde.

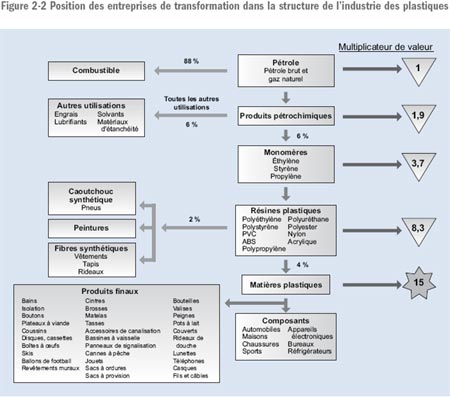

La figure 2-2 montre la structure de l'industrie, soit le flux à partir des matières premières jusqu'aux produits finis. Les entreprises de transformation qui fabriquent des produits sur demande et des produits exclusifs créent des produits vendus à d'autres fabricants ou mis directement en marché par le producteur. Les entreprises de transformation captives utilisent les produits en plastique fabriqués comme composants d'autres produits.

2.3 Situation économique actuelle

Par le passé, bon nombre de fabricants canadiens de plastiques se sont trouvés désavantagés par rapport aux producteurs américains, qui possédaient des marchés locaux plus grands et plus concentrés. Les petits lots de production entraînaient ainsi des coûts unitaires plus élevés. Dans le cas de certains produits encombrants, comme la tuyauterie en plastique, les bouteilles soufflées ou les caisses à boissons, les coûts élevés d'expédition ont forcé les producteurs à établir leurs activités en fonction des marchés régionaux. La plupart des entreprises canadiennes de transformation des matières plastiques sont situées près de leur clientèle dans des régions à forte densité démographique.

Les réductions de tarifs établies par l'accord de libre-échange (ALE) et l'Accord de libre-échange nord-américain (ALENA) se sont traduites par une certaine rationalisation des industries d'utilisation finale. Certains clients habituels dans le domaine des produits en plastique ont quitté le Canada pour s'établir aux États-Unis et au Mexique par suite de la consolidation de la production dans une entreprise appartenant à des intérêts américains ou de la possibilité d'obtenir des coûts d'assemblage moindres au Mexique pour les produits à forte intensité de main-d'oeuvre. L'ALENA a également eu un léger impact différentiel qui a poussé certains clients à chercher hors du Canada des composants liés à l'automobile et des produits à faible valeur ajoutée. Ces pertes ont été compensées par, entre autres facteurs, la vitalité générale du secteur de l'assemblage des produits de l'automobile au Canada et la tendance au mode d'achat juste à temps qui encourage les fabricants de pièces à s'installer près des usines d'assemblage.

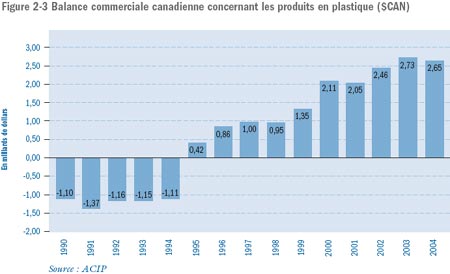

Selon les données d'Industrie Canada quant à l'industrie des plastiques, la balance commerciale des produits en plastique canadiens, qui présentait un déficit pour la première moitié des années 1990, puis un surplus en 1995, a atteint un surplus de 2,65 milliards de dollars en 2004, comme le montre la figure 2-3.

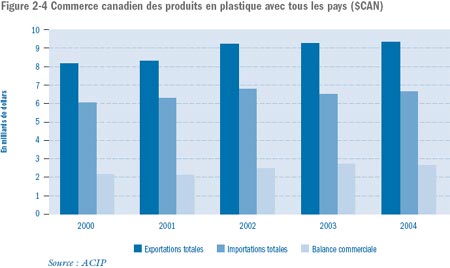

Les ventes à l'exportation ont augmenté au cours des dernières années (figure 2-4) puisque l'excédent commercial a connu une hausse de 20 p. 100 depuis 2000.

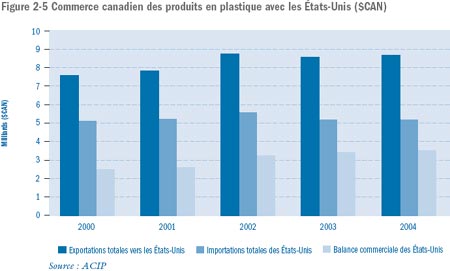

Le commerce avec les États-Unis, qui représente plus de 90 p. 100 des exportations canadiennes de produits en plastique, a connu une hausse d'environ 15 p. 100 au cours des cinq dernières années, tandis que les importations des États-Unis sont demeurées relativement constantes, affichant une augmentation de seulement 1 p. 100, (voir figure 2-5). Cette tendance a donné lieu à une croissance de l'excédent commercial de 43 p. 100 pour la période allant de 2000 à 2004.

Les observateurs de l'industrie soutiennent que les entreprises canadiennes de transformation des matières plastiques sont bien placées pour prendre de l'expansion et offrir une bonne concurrence sur le plan international dans les prochaines années. Les données commerciales montrent une croissance de l'excédent commercial pour tous les pays. Or, quand l'excédent commercial avec les États-Unis est retranché, le Canada accuse un déficit commercial.

2.4 Utilisation des ressources

Les catégories importantes d'utilisation des ressources du secteur de la plasturgie sont abordées ci-dessous. Il est souvent difficile de suivre et de gérer efficacement l'utilisation des matières premières, qui représentent habituellement et de loin le facteur coût le plus élevé dans une activité de transformation des matières plastiques. Il est facile d'évaluer les coûts totaux liés à l'énergie, à l'eau et à l'élimination des déchets solides sur les factures des services publics et de gestion des déchets. De nombreuses usines en savent toutefois très peu sur le coût unitaire relativement à chaque machine ou procédé.

2.4.1 Matières premières

2.4.1.1 Résines

Pour la plupart des fabricants de ce secteur, les coûts de production les plus importants découlent des matières premières. Dans les exploitations connaissant un flux de production élevé, telle l'extrusion de profilés, il n'est pas rare que l'achat des matières excède 70 p. 100 des coûts de production. Ordinairement, la main-d'oeuvre directe absorbe 5 à 15 p. 100 des coûts de production, et le total des coûts liés à l'énergie, représente moins de 5 p. 100.

Les matières premières comprennent la résine, les agents anti-UV, les pigments, les lubrifiants et autres additifs. Le présent guide porte surtout sur les entreprises qui reçoivent les résines thermoplastiques sous forme de pastilles; il n'aborde pas précisément les activités de mélange des matières premières. Les pastilles sont couramment expédiées dans des contenants allant du sac de 25 kg à la boîte de 500 kg. De plus gros envois peuvent également être effectués, par camion ou ferroutage, pour les producteurs de volumes élevés. Dans ce secteur, l'amélioration de la manutention, de la transformation et du recyclage des matières premières représentent d'importantes possibilités d'économies.

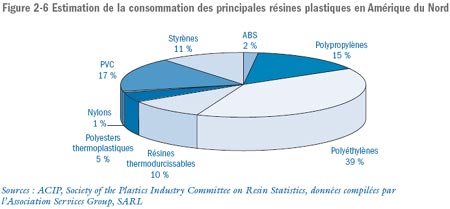

De nombreux types de résines sont utilisés. Grâce au développement de nouvelles matières conçues pour des applications précises, les fournisseurs de matières offrent une gamme de produits toujours croissante. La figure 2-6 illustre une estimation de la consommation de résines (par types principaux) en Amérique du Nord.

2.4.1.2 Autres fournitures

Les installations de transformation des matières plastiques utilisent une vaste gamme de fournitures d'usine liées à la maintenance du matériel et de l'usine. D'autres fournitures liées à des procédés précis et à des activités secondaires sont également utilisées.

Voici les catégories de fournitures habituelles :

- Huile hydraulique : Utilisée dans le fonctionnement des machines de transformation. Habituellement, il n'est pas nécessaire de remplacer fréquemment l'huile. Cependant, il est possible que surviennent des pertes à cause de fuites ou de bris de tuyaux.

- Fournitures pour l'atelier de moules : Huiles de coupe, solvants et graisses.

- Fournitures pour la transformation : Certaines entreprises de transformation ajoutent des pigments ou des colorants; certaines activités de moulage exigent également l'utilisation d'agents démoulants.

- Fournitures de nettoyage de l'usine : Les savons, les détergents et les matériaux absorbants pour nettoyer les déversements d'hydrocarbures comptent parmi les fournitures de nettoyage d'une usine.

- Matériaux d'emballage et de distribution : Sacs, boîtes et palettes. Les produits finis peuvent être expédiés dans l'un ou l'autre des contenants suivants : cartonnages, sacs en plastique ou caisses en bois.

2.4.2 Énergie

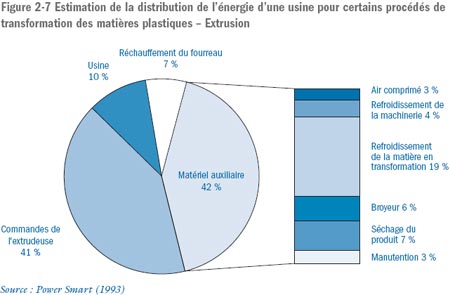

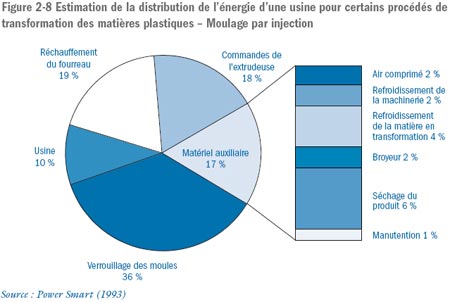

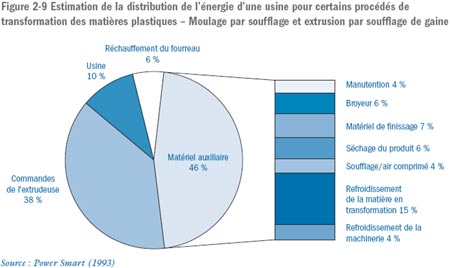

En 1993, Power Smart Inc., de Vancouver, a effectué une estimation détaillée de la répartition de la demande en énergie pour les usines typiques d'extrusion, de moulage par injection, de moulage par soufflage et d'extrusion soufflage de gaine pour le compte de l'ancien ministère de l'Énergie, des Mines et des Ressources (aujourd'hui Ressources naturelles Canada). Les figures 2-7 à 2-9 résument les données de cette étude pour quatre procédés génériques : 1) l'extrusion; 2) le moulage par injection; 3) le moulage par soufflage; 4) l'extrusion soufflage de gaine.

L'estimation illustre l'importance relative de la demande en énergie par procédé et système auxiliaire en indiquant la proportion par rapport à la demande totale d'installation. Par ailleurs, des renseignements détaillés quant à la demande totale d'un procédé sont fournis pour aider les fabricants à repérer les secteurs prioritaires dans le cadre de projets visant à réduire la consommation d'énergie.

2.4.2.1 Électricité

L'électricité est la première source d'énergie qu'utilisent les entreprises de transformation des matières plastiques. Parmi les principales utilisations de l'électricité, notons l'alimentation en chaleur par les appareils de chauffage par résistance pour les fourreaux des extrudeuses, et l'alimentation en énergie des commandes des extrudeuses. De plus, on utilise indirectement l'électricité comme source d'énergie pour les systèmes hydrauliques, de refroidissement, de chauffage à l'huile thermique et d'air comprimé. L'électricité sert également dans le conditionnement de l'air, la ventilation et l'éclairage des installations. Les coûts liés à l'électricité représentent environ 3 ou 4 p. 100 des coûts de production.

2.4.2.2 Gaz naturel

Le gaz naturel a pour principale utilité le chauffage de l'eau et des installations. Le gaz naturel peut également servir à d'autres fins, y compris dans le coulage par rotation, pour les séchoirs de pastilles et les moteurs à combustion interne, qui peuvent à leur tour alimenter les compresseurs d'air, les systèmes hydrauliques ou les générateurs électriques. Les coûts liés au gaz naturel représentent de 1 à 2 p. 100 des coûts de production.

2.4.3 Eau

L'eau est utilisée dans une variété d'applications. Elle sert, entre autres, d'agent de refroidissement pour l'extrusion de profilés et des composants de machine de transformation, tels que les moules et les fourreaux. L'eau sert de plus au refroidissement des systèmes auxiliaires, dont les systèmes hydrauliques et à air comprimé. L'utilisation de l'eau varie grandement en fonction de l'usine et du procédé.

Dans certaines petites entreprises de transformation, l'eau qui circule dans les conduits n'est pas recyclée et est déversée dans un égout sanitaire ou un égout pluvial. Les grandes entreprises de transformation, quant à elles, ont parfois besoin d'importants volumes d'eau de refroidissement et doivent également contrôler la température de cette eau. Dans de tels cas, l'utilisation de systèmes de refroidissement par l'eau en circuit fermé est privilégiée. L'eau peut alors être recirculée et refroidie au moyen de refroidisseurs ou de tours de refroidissement portables ou permanentes.

La plupart des entreprises de transformation des matières plastiques reconnaissent la rentabilité des systèmes de recyclage de l'eau de refroidissement en plasturgie. En plus de conserver cette ressource et d'économiser de l'argent, les entreprises de transformation peuvent contrôler la température de l'eau, ce qui leur permet d'améliorer la qualité des produits et l'efficacité de la production. En 1991, Environnement Canada estimait que 87 p. 100 de l'eau utilisée dans le secteur de la plasturgie était recyclée. Des discussions avec les dirigeants de l'industrie indiquent que ce chiffre a probablement augmenté depuis 1991, bien qu'on ne dispose d'aucunes données précises ni d'aucune référence spécifique à cet égard.

2.5 Résidus provenant des procédés

Les entreprises de transformation des matières plastiques produisent divers déchets et une variété d'émissions qui, dans de nombreux cas, peuvent être réduits. Les matières plastiques, lorsque leur transformation respecte les conditions établies par les fabricants, sont relativement stables et ne présentent pas de risques notables pour les humains ou l'environnement. Cependant, il est possible de réaliser des économies de coûts en réduisant les déchets et les émissions, surtout en améliorant la gestion des pertes de matières premières attribuables aux pratiques non efficientes.

2.5.1 Résidus atmosphériques (Gaz et poussière)

La transformation des matières plastiques produit des émissions atmosphériques dont des composés organiques volatils (COV), de la poussière et du dioxyde de carbone (un gaz à effet de serre). Les sections suivantes présentent une brève description des COV ainsi que des émissions de poussière provenant de la transformation des matières plastiques. Les émissions de gaz à effet de serre sont traitées séparément au chapitre 3.

2.5.1.1 Émissions de composés organiques volatils (COV)

Les émissions de COV sont liées à certains procédés de fabrication des plastiques. Les COV contribuent à la production d'ozone troposphérique – un composant prédominant du smog.

Voici les principales sources d'émissions de COV en plasturgie :

- la dégradation de la résine;

- les gonflants utilisés dans la production d'articles en mousse expansée;

- les additifs;

- les solvants de dégraissage;

- les agents démoulants.

Dans le secteur de la plasturgie, environ 60 p. 100 des émissions de COV sont attribuables à quatre procédés génériques dont les produits résultant de la transformation sont : 1) les matières plastiques et produits composites renforcés faits de résines de polyester thermodurcissable; 2) la mousse de polyéthylène (PE) extrudée; 3) la mousse de polystyrène expansée (PSE); 4) le polychlorure de vinyle (PVC).

Un groupe de travail sur la transformation des matières plastiques a été mis sur pied en 1997 en réponse au Plan de lutte contre le smog en Ontario, lancé par le ministère de l'Environnement de l'Ontario. Il incombait à ce groupe de traiter la question des émissions de COV attribuables aux quatre produits de transformation précités.

Le tableau 2-2 présente une estimation des émissions de COV pour chaque produit de transformation.

|

Consommation de résines (tonnes transformées par an) |

Estimation des émissions de COV (tonnes de COV/an) |

|||||

|---|---|---|---|---|---|---|

|

Produit de transformation |

1990 | 1997 |

% de changement depuis 1990 |

1990 | 1997 |

% de changement depuis 1990 |

|

Produits composites |

15 085 | 14 860 | -1,5 % | 1 347 | 1 143 | - 15 % |

|

Mousse de PE |

2 600 | 3 700 | + 42 % | 149 | 355 | + 138 % |

|

Mousse de PSE |

16 740 | 12 244 | - 27 % | 1 023 | 711 | - 30 % |

| PVC | à déterminer | à déterminer | à déterminer | à déterminer | ||

| TOTAL | 34 425 | 30 804 | -10,5 % | 2 519 | 2 209 | -12,3 % |

Voici les principaux éléments des réductions d'émissions de COV réalisées de 1990 à 1997 pour chacun des produits de transformation.

Produits composites : En 1997, les émissions de COV ont été réduites d'environ 15 p. 100 par rapport à 1990, tandis que la consommation de résines est restée sensiblement la même pour cette période. Deux facteurs principaux ont permis cette réduction. Tout d'abord, la technologie de transformation a connu un important changement : le procédé à moule ouvert a été abandonné pour faire place au procédé à moule fermé (par rapport à la consommation de résines, le procédé à moule ouvert a été ramené de 80 p. 100 en 1990 à 70 p. 100 en 1997). L'adoption du procédé à moule fermé a permis de réduire les émissions de COV, en raison d'une baisse des pertes de styrène entraînée par ce procédé. En se fondant sur le poids de styrène disponible, on estime à 5 p. 100 le facteur d'émissions des COV pour le procédé à moule fermé, contrairement à 22 p. 100 pour le procédé à moule ouvert. La réduction des émissions de COV a également été rendue possible en raison d'un second facteur, soit une teneur réduite en styrène dans les résines utilisées, qui a été ramenée de 48 p. 100 en 1990 à 45 p. 100 en 1997.

Mousse de PE : En 1997, les émissions de COV avaient plus que doublé par rapport à 1990. Cela est surtout attribuable au fait que les gonflants utilisés dans les procédés de soufflage sont passés de 5,7 p. 100 à 9,6 p. 100 de la mousse produite. Cette augmentation s'explique par le remplacement des chlorofluorocarbures (CFC) et des hydrofluorocarbures (HCFC) par le butane comme gonflant. Par ailleurs, une augmentation de 42 p. 100 des taux de production a également contribué à accroître les émissions.

Mousse de PSE : Par rapport à 1990, les émissions de COV ont connu, en 1997, une réduction d'environ 30 p. 100, largement attribuable à une baisse de la consommation de résine en Ontario. Une perte d'usines en Ontario explique cette réduction dans la consommation. La réduction de la teneur en COV des résines utilisées, ramenée de 6,11 p. 100 à 5,81 p. 100 en poids, est un autre facteur qui a permis de réduire les émissions de COV.

PVC : Aucune donnée n'a été établie quant à la réduction réelle des émissions réalisée depuis 1990.

Pour plus de renseignements sur les travaux sur la réduction des émissions de COV dans l'industrie de transformation des matières plastiques en Ontario, veuillez consulter le document intitulé Ontario's Smog Plan – Progress Report of the Ontario Plastic Processors Working Group (novembre 1999).

2.5.1.2 Poussière

Certaines activités relatives à la transformation des matières plastiques émettent également des particules de poussière dans l'air. Les activités de manutention, de mélange et de broyage sont susceptibles de produire de la poussière. À noter que la présence de grandes quantités de poussière peut comporter un danger d'explosion. On encourage également la mise en place d'initiatives visant à limiter la production de poussière afin que les employés soient moins susceptibles de développer des problèmes respiratoires liés à l'exposition à des particules en suspension dans l'air.

2.5.2 Eaux usées et déchets liquides

L'eau de refroidissement sans contact peut être utilisée dans le refroidissement de la machinerie, du matériel de moulage ou des systèmes auxiliaires avant d'être déversée dans le réseau d'égouts sanitaires. Des particules telles que des pastilles, de l'huile hydraulique ou de graissage, et des solvants sont des exemples de contaminants qui peuvent se retrouver dans l'eau.

L'huile hydraulique, les solvants usés et d'autres produits chimiques comptent parmi les déchets liquides habituellement produits par l'industrie de la plasturgie qui exigent un traitement spécial.

2.5.3 Déchets solides

Le flux de déchets solides provenant des activités de transformation des matières plastiques est constitué de matériaux d'emballage, tels des sacs, des boîtes et des plates-formes, des purges au moment de la mise en marche des machines, des matières dégradées et des chutes irrécupérables. Les pastilles renversées et les matières premières contaminées par un mélange ou par des matières étrangères peuvent également constituer des déchets solides qui doivent être éliminés.

D'autres déchets peuvent être produits, sans toutefois être directement liés aux activités de transformation. On pense ici aux déchets de bureau, aux vieux papiers, aux matériaux d'emballage ondulés, aux déchets de cuisine provenant de la cafétéria ou du coin-repas, aux bouteilles et aux boîtes métalliques, et aux déchets provenant des activités d'aménagement paysager.

2.5.4 Bruit

Les pompes hydrauliques, les broyeurs à déchets, les soudeuses aux ultrasons, le matériel de manutention et les transporteurs pneumatiques sont tous reconnus comme sources courantes de bruit désagréable. En raison du bruit excessif, les conditions de travail peuvent devenir désagréables. Il peut s'avérer nécessaire de contrôler le bruit afin de ne pas excéder les limites établies par le Règlement canadien sur la santé et la sécurité au travail.

Les bruits d'usine qui nuisent aux activités résidentielles, commerciales ou industrielles avoisinantes sont soumis à des règlements municipaux sur le contrôle du bruit. Certaines techniques de manutention, telles le déchargement de camions-citernes ou de wagons, peuvent produire des bruits qui dépassent les limites permises et faire l'objet de plaintes déposées par les gens du voisinage.

2.6 Dispositions législatives relatives à l'environnement

De nombreuses entreprises de transformation responsables cherchent à améliorer leur performance environnementale de façon à dépasser les exigences établies par les dispositions législatives relatives à l'environnement. Diverses mesures législatives sur l'environnement sont intéressantes et pourraient se rapporter directement au secteur de la plasturgie. Ces mesures visent à protéger l'environnement de tout rejet possible dans l'air, l'eau et le sol. Les règlements applicables diffèrent selon la province ou le territoire, mais les principaux éléments des mesures pertinentes pour les entreprises de transformation des matières plastiques comprennent les points suivants :

- les émissions atmosphériques – particules, odeurs, substances appauvrissant la couche d'ozone et gaz à effet de serre;

- les rejets d'effluents – rejets directs dans les milieux récepteurs et rejet dans les égouts;

- les déchets solides – déchets dangereux et industriels;

- le recyclage.

Détails de la page

- Date de modification :