7. Nouvelles technologies et technologies émergentes

De nombreuses facettes de la transformation des matières plastiques et des techniques de fabrication connexes sont en constante évolution. En ce qui a trait aux matières et aux applications finales, le secteur présente constamment des nouveautés ou des modifications. On ne s'attend toutefois pas à ce qu'une nouvelle technologie de transformation pénètre rapidement l'industrie, à moins qu'elle n'offre une courte période de récupération de la dépense en capital. Même si de nombreux fabricants ont investi grandement dans du nouveau matériel au cours des dernières années, une part considérable de la machinerie utilisée dans le secteur de la plasturgie date de plusieurs décennies. Le présent chapitre traite des technologies mises au point mais pas encore entièrement intégrées dans l'industrie.

7.1 Évolution dans les matières premières

La gamme de matières plastiques brutes actuellement offerte aux entreprises de transformation, bien que considérable, croît constamment. Les matières destinées aux applications à volumes élevés sont soumises à un processus de développement continu qui vise à améliorer la performance et la facilité de transformation d'un produit, ainsi qu'à en réduire les coûts. Les fournisseurs tentent d'accroître leur part de marché en remplaçant les résines plastiques actuellement utilisées par d'autres matières.

Au cours des dernières années, une nouvelle famille de matières plastiques catalysées au métallocène a fait son apparition sur le marché. On s'attend à ce que les excellentes propriétés physiques de ces matières en augmentent l'utilisation, notamment dans les produits d'emballage pour usage alimentaire coextrudés, ou comme modificateur d'autres matières qui agira comme agent d'amélioration de la transparence.

7.2 Robotique

On utilise la robotique pour accroître la rapidité des machines, réduire les coûts, accroître la sécurité et améliorer la qualité en maintenant l'uniformité des cycles des machines.

Le système robotique le plus fréquemment utilisé et le plus simple est le ramasseur de carottes, utilisé pour assurer le retrait effectif des carottes du moule d'injection. Dans les applications perfectionnées, on utilise la robotique pour retirer les pièces des moules à empreintes multiples et les emballer, surtout lorsque la manipulation pourrait endommager les pièces ou qu'il importe de maintenir la bonne orientation des pièces.

La robotique a une autre utilité majeure, celle d'insérer des prisonniers métalliques dans les moules. Le positionnement des prisonniers est crucial. En outre, dans certains cas, une insertion manuelle des prisonniers pourrait représenter un risque pour la sécurité de l'opérateur.

Pour certains produits moulés par soufflage (p. ex. contenants de pesticides), l'étiquette doit être moulée à même la pièce pour s'assurer qu'elle ne décolle pas. On fait alors appel à des robots pour apposer l'étiquette dans les moules pour soufflage durant le cycle de fonctionnement.

7.3 Machines de moulage par injection entièrement électriques

La majorité des fabricants de machines de moulage par injection produisent actuellement une gamme de machines entièrement électriques, qui ne disposent d'aucun système hydraulique. Voici quelques-uns des principaux avantages annoncés par rapport aux machines classiques :

- Consommation plus efficace de l'énergie – On prétend que ces machines permettent de réaliser des économies d'énergie de plus de 50 p. 100 par rapport aux presses hydrauliques classiques. Les moteurs sont adaptés aux applications, leur vitesse est entièrement réglable et ils fonctionnent seulement quand il le faut.

- Silencieuses, propres et compactes – Les fabricants affirment que les niveaux de bruit de ces machines sont d'environ 73 décibels (dB), contre 78 dB pour les machines classiques. (Une réduction de 10 dB est généralement perçue comme une réduction de 50 p. 100 des niveaux de bruit.) Ainsi, ces machines sont assez silencieuses pour fonctionner dans un environnement de bureau. En outre, les machines électriques éliminent les problèmes de dispersion d'huile. De plus, l'encombrement de ces machines est moindre que celui des machines classiques de dimension équivalente.

- Meilleur contrôle du procédé – Un contrôle plus précis et reproductible se traduit par des mises au point plus rapides et un respect accru des tolérances. Les fabricants laissent entendre que la reproductibilité et la fiabilité des machines de moulage électriques permettront d'opérer sans surveillance.

- Élimination des problèmes liés à l'huile hydraulique – Il n'est plus nécessaire de procéder à une vidange de l'huile hydraulique. En outre, il n'est plus nécessaire de refroidir la machine.

- Temps de réponse plus rapide (temps de cycle) – Le temps de réaction des contrôles électriques est plus rapide que pour les machines électriques/hydrauliques.

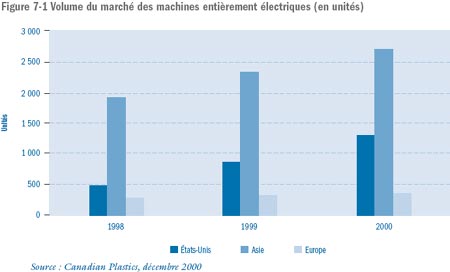

Au début, le prix de vente des machines entièrement électriques était de 30 à 50 p. 100 supérieur à celui des machines hydrauliques classiques. On estime maintenant que le prix est d'environ de 20 à 30 p. 100 supérieur du fait que les coûts initiaux de développement ont été partiellement épongés. La figure 7-1 présente les données relatives au volume du marché des machines entièrement électriques aux États-Unis, en Asie et en Europe.

[version textuelle - diagramme 7.1]

Image agrandie

Certes, le marché des machines entièrement électriques est en pleine expansion. Cependant, il représente toujours moins de 10 p. 100 du nouveau marché des machines de moulage par injection (46 000 machines en 2000). Même avec un coût d'investissement réduit, les économies d'énergie différentielles sont insuffisantes pour permettre une période de récupération suffisamment courte pour la plupart des entreprises canadiennes. Des échanges avec plusieurs dirigeants d'entreprises de transformation des matières plastiques au Canada indiquent qu'on envisage l'achat de machines entièrement électriques mais que très peu de ces machines ont été achetées.

On offre également sur le marché des machines hybrides munies d'un dispositif de verrouillage hydraulique et d'une commande de vis ainsi que d'un dispositif d'injection électriques.

7.4 Séchoirs aux micro-ondes

Les séchoirs aux micro-ondes qui sèchent les matières au moyen de la technologie des micro-ondes classique ainsi que de nombreuses applications particulières en sont toujours au stade du développement. L'avantage principal du séchage par micro-ondes est qu'il réduit le temps de séchage, ce qui permet la rotation plus rapide des matières et la réduction des coûts énergétiques. Cependant, cette technologie nécessite de lourds investissements et les prototypes des appareils sont conçus dans une optique de traitement par lot, tandis que la majorité des procédés emploient des systèmes d'alimentation continue. D'autres travaux devront être effectués pour faire en sorte que la technologie des micro-ondes soit largement acceptée pour ce type d'application.

7.5 Broyeurs

Les fabricants développent actuellement des rotors ou découpeuses à deux étages spéciaux qui permettent de réduire la puissance requise et la consommation d'énergie pour un flux de production donné.

7.6 Prototypage rapide

Par le passé, le prototypage de composants exigeait souvent la fabrication de moules en acier, ce qui s'avérait long et coûteux. En outre, lorsque des changements étaient apportés à la conception, le moule de prototype initial devait être considérablement modifié ou simplement envoyé au rebut.

Au cours des dernières années, les technologies suivantes ont été développées pour permettre la production directe de prototypes par la conception assistée par ordinateur, sans qu'aucun moule ne doive être utilisé :

- Stéréolithographie – Procédé de prototypage qui utilise un laser pour déposer de fines couches consécutives d'un polymère en solution. Ces couches s'accumulent graduellement pour former un modèle, dont la configuration peut être assez complexe.

- Frittage sélectif au laser – Utilisé pour monter des couches de matière de façon semblable à la stéréolithographie, en utilisant des matières sèches pulvérisées plutôt que des polymères liquides.

- Fabrication balistique de particules – Méthode de prototypage récemment développée par l'adaptation d'une technologie semblable à celle de l'impression par jet d'encre. Dans ce procédé, des particules microscopiques de thermoplastique fondu sont « projetées » avec grande précision sur des points précis afin de créer un modèle tridimensionnel.

7.7 Moulage par injection assisté au gaz

Auparavant, les concepteurs de pièces destinées au moulage par injection étaient limités par la nécessité de maintenir des sections relativement uniformes et minces dans les produits finis. Cela s'explique par le fait que les sections à parois épaisses, en plus de prendre plus de temps à refroidir, avaient tendance à présenter des retassures, soit des dépressions en surface de la pièce attribuables à la contraction du plastique pendant le refroidissement. Le moulage assisté au gaz permet de régler ces problèmes et de développer une gamme plus vaste d'applications.

Dans ce procédé, de l'azote gazeux est injecté à l'intérieur de la matière fondue à l'emplacement des sections épaisses. La pression du gaz crée un creux dans le plastique et le pousse contre le moule pendant qu'il durcit. On élimine ainsi les retassures, tout en réduisant le coût des matières premières. Pour certaines pièces, des économies de matière de l'ordre de 50 p. 100 ont été signalées.

7.8 Moulage par coïnjection

Le moulage par coïnjection est une autre méthode utilisée pour améliorer les propriétés physiques ou pour réduire les coûts des matières premières. Ce procédé permet l'injection simultanée de deux matières différentes par des buses concentriques. Le concepteur de pièces a ainsi la liberté de créer des pièces dont la paroi externe est faite d'une matière offrant les propriétés visuelles ou physiques voulues, et d'injecter une matière moins chère, plus robuste ou plus légère pour former la paroi interne.

7.9 Technologies de fabrication d'outils

Les technologies de conception assistée par ordinateur et de fabrication assistée par ordinateur prennent de plus en plus d'importance dans la réduction du délai de production et des coûts d'outillage. Des données numérisées sont couramment transmises de clients à fournisseurs d'outils, et sont utilisées directement pour guider les machines de fabrication d'outils, telles que les machines à fraiser à commande numérique.

Les machines d'usinage par étincelage ont grandement remplacé les pantographes dans la conception d'empreintes précises d'outils. Les filières d'extrusion sont fabriquées au moyen d'une machine d'usinage par étincelage par fil afin de produire, à moindres coûts, des configurations complexes.

Il est également possible d'utiliser davantage des moules en alliage de qualité supérieure afin de réduire ainsi les cycles de moulage. La plupart des aciers à outils actuellement utilisés ont été conçus avant la Seconde Guerre mondiale.

7.10 Techniques de contrôle des émissions de composés organiques volatils (COV)

Diverses techniques ont été mises au point, et des fabricants au Canada en ont utilisé quelques-unes pour réduire les émissions de COV et les matières contenant des COV utilisées dans les activités de transformation des matières plastiques. À ce jour, les efforts ont surtout été orientés vers la mise en oeuvre de procédés et de pratiques de travail visant à réduire les COV. Voici des exemples de techniques de contrôle actuellement offertes ou en cours de développement :

-

Polystyrène expansé – Une entreprise a récemment mis sur le marché des billes à faible teneur en pentane, tandis que d'autres entreprises en sont encore à l'étape de recherche et développement. Actuellement, l'utilisation de billes à faible teneur en pentane convient probablement mieux aux produits de haute ou moyenne densité, plutôt qu'aux produits de faible densité tels que les panneaux isolants. Par ailleurs, des modifications doivent être apportées au matériel et aux procédés afin d'utiliser ce type de billes. Il est nécessaire de prendre en considération les répercussions sur la technologie et le coût en capital avant de faire un grand usage de cette technique de contrôle.

-

PVC – Dans ce secteur, la tendance à développer des plastifiants à faible teneur en COV se maintient. Les stabilisants sans solvant et les nettoyants à faible teneur enCOV comptent parmi les autres options pouvant être adoptées.

-

Matières plastiques/matériaux composites renforcés (résines de polyester) – Les options visant la réduction des COV sont axées sur l'utilisation de matières à plus faible teneur en COV et sur l'accroissement de l'efficacité des procédés au moyen de modifications apportées au matériel et à l'adoption de bonnes pratiques d'exploitation. À ce jour, l'utilisation de filtres à charbon empilés pour réduire les odeurs, les niveaux d'émissions de COV et l'utilisation de solvants, et la mise en oeuvre de programmes de recyclage des solvants conformes aux directives du CCME comptent parmi les initiatives adoptées dans le secteur des matières plastiques renforcées. En outre, des programmes internes de récupération de l'acétone ont été mis en place. Il est possible de réduire davantage les émissions de COV en s'engageant à utiliser des résines sans colle et à faible teneur en styrène ainsi que des nettoyants à faible teneur en COV, à utiliser des pulvérisateurs à haute efficacité et en ayant recours à la technologie des moules fermés.

7.11 Moteurs couples synchrones

Les fabricants d'équipement pour extrudeuses introduisent de plus en plus le moteur couple synchrone dans leur conception de machines. Ce type de moteur est compact, très silencieux, exige peu d'entretien et est très éconergétique. Ordinairement, un moteur couple synchrone consomme de 10 à 20 p. 100 moins d'énergie qu'un moteur à courant continu et de 5 à 10 p. 100 moins d'énergie qu'un moteur triphasé à courant alternatif. Ce moteur offre un couple constant sur une large plage de vitesses et présente un couple élevé sur de faibles vitesses. Ce moteur a été utilisé dans des applications commerciales d'extrusion, telles la fabrication de tuyaux, le soufflage de gaine, l'extrusion de feuilles et l'extrusion-soufflage en continu. Il a également été utilisé dans des composants en aval, comme des cylindres refroidisseurs et des enrouleurs.

Les moteurs couples synchrones sont offerts depuis plusieurs années déjà, et il est probable qu'ils seront de plus en plus utilisés dans l'industrie.

Détails de la page

- Date de modification :