Guide de référence sur l’efficacité énergétique de moteurs

Table des matières

- Introduction

- Classification des moteurs

- Principes de fonctionnement

- Moteurs à courant alternatif (c.a.)

- Moteurs à courant continu (c.c.)

- Moteurs perfectionnés

- Critères de choix d'un moteur

- Dispositifs de commande des moteurs

- Entretien

- Réparer ou remplacer?

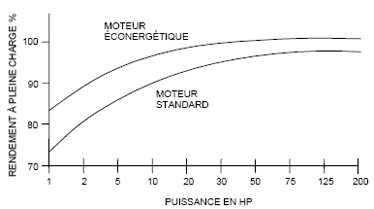

- Amélioration par moteur éconergétique

- Sites internet recommandés

- Glossaire

- Bibliographie

Introduction

On peut difficilement imaginer de nos jours, un monde sans moteurs électriques. Du plus petit moteur de montre à quartz au moteur de navire de plus d’un million de chevaux, les moteurs ont trouvé d’innombrables applications dans les domaines les plus divers.

Une multitude de moteurs de types différents sont à notre disposition. Chaque type de moteur possède ses caractéristiques propres qui permettent de l’adapter à une application ou à une autre.

Ce guide présente une vue d’ensemble des principaux types de moteurs électriques actuellement offerts sur le marché, y compris les moteurs de nouvelle technologie. Le but du guide n’est pas de faire du lecteur un expert en moteurs, mais bien plutôt de proposer une source de référence unique et concise, l’accent étant mis sur le rendement énergétique des moteurs.

La base de ce guide provient du précédent Guide des moteurs d’Ontario Hydro 3e édition (réf. 1 et, à ce titre, les auteurs tiennent à exprimer leurs remerciements pour la contribution que leur a apportée cet ouvrage. Cela dit, le guide a fait l’objet d’une importante refonte et a été actualisé afin de tenir compte des plus récents développements en matière de moteurs et des informations qui s’y rapportent.

Ce guide a été conçu à l’usage du novice et aussi à celui de l’utilisateur expérimenté. On y trouvera certaines considérations théoriques sur les moteurs, ainsi que diverses équations concernant par exemple le calcul du couple et de la puissance. Le lecteur pourra ainsi choisir d’approfondir ou non tel ou tel aspect du guide.

Les sujets traités dans ce guide englobent la théorie de base, les types de moteurs, leurs applications particulières, les dispositifs de commande, ainsi que les aspects économiques mis en jeu.

Le guide se penche sur les deux types de moteurs, ceux à courant continu (c.c.) et ceux à courant alternatif (c.a.). Les caractéristiques et applications propres à chaque type sont présentées. Ainsi certains types de moteurs ne seront pas recommandés pour une application envisagée.

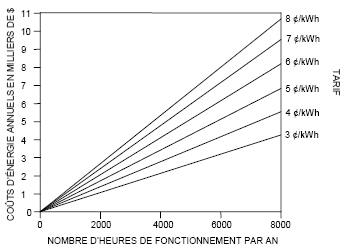

L’entretien approprié d’un moteur est essentiel à sa fiabilité et à son rendement à long terme. Le rendement d’un moteur est un facteur très important dont il sera abondamment question dans ce guide. Les coûts en énergie pendant la durée de vie des moteurs à haute utilisation seront de plusieurs fois supérieurs à leur prix d’achat. Pour certains moteurs, le faible coût marginal de l’achat d’un moteur à rendement plus élevé se justifie facilement. En employant des outils de décision simples, le lecteur sera en mesure de décider si, dans tel cas précis, il serait préférable de remplacer un moteur défectueux plutôt que de le faire réparer.

On trouvera tout au long du texte des exemples de “règles empiriques”, ainsi que d’autres commentaires anecdotiques pertinents. Ces commentaires, de même que les équations, sont présentés en italiques.

Enfin, le lecteur trouvera à la fin de ce guide une liste de sites Web se rapportant aux plus récents programmes de moteurs et bases de connaissance.

Classification des moteurs

Un moteur électrique sert à transformer l'énergie électrique en énergie mécanique (c'est-à-dire en mouvement).

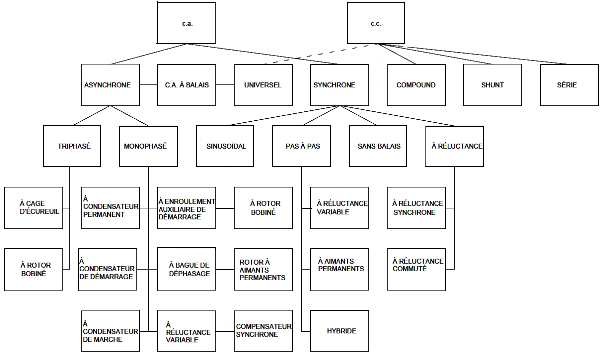

La plupart des moteurs décrits dans ce guide tournent autour d'un axe; mais il existe des moteurs spéciaux qui se déplacent de façon linéaire. Tous les moteurs fonctionnent soit en courant alternatif soit en courant continu, mais quelques-uns peuvent fonctionner sur les deux modes (voir la Figure 2 1).

Figure 2-1 : Arbre généalogique des moteurs

Text version - Figure 2-1

- Moteurs à courant alternatif (c.a.)

- Asynchrone

- triphasé

- À cage d'écureuil

- À rotor bobiné

- monophasé

- À condensateur permanent

- À enroulement auxiliaire de démarrage

- À condensateur de démarrage

- À bague dedéphasage

- À condensateur de marche

- À réluctance variable

- triphasé

- C.A. à balais

- Universel

- Synchrone

- Sinusoïdal

- À rotor bobiné

- Rotor à aimants permanents

- Compensateur synchrone

- Pas à pas

- À réluctance variable

- À aimants permanents

- Hybride

- Sans balais

- À réluctance

- À réluctance synchrone

- À réluctance commuté

- Sinusoïdal

- Asynchrone

- Moteurs à courant continu

- Universel

- Sans balais

- Compound

- Shunt

- Série

Le schéma ci-dessous présente les moteurs le plus couramment utilisés à l'heure actuelle. Chaque type de moteur possède ses caractéristiques propres qui le rendent adapté à des applications particulières.

Moteurs à courant alternatif (c.a.)

Ces moteurs comprennent les types triphasés et monophasés.

Les moteurs à induction triphasés c.a. sont de loin les plus utilisés à des fins industrielles et commerciales. Ils se divisent en deux catégories :

- moteurs à cage d'écureuil

- moteurs à rotor bobiné

Les moteurs synchrones triphasés sont très couramment employés dans un large éventail d'applications industrielles ou encore lorsqu'une vitesse exacte est nécessaire.

Les moteurs à induction monophasés sont utilisés lorsque le courant triphasé n'est pas disponible : on les trouve en général dans les domaines résidentiel, commercial et agricole. Ils sont courants également dans les cas où la puissance nécessaire est inférieure à 1 HP. Les principales sous-catégories de ces moteurs comprennent :

- moteurs à enroulement auxiliaire de démarrage

- moteurs à condensateur de marche

- moteurs à démarrage par condensateur

- moteurs à condensateurs de démarrage et de marche

- moteurs à bague de déphasage

- moteurs universels

Même si les moteurs universels fonctionnent la plupart du temps en courant c.a., ils peuvent être alimentés aussi bien en c.a. qu'en c.c. On les trouve le plus souvent dans les outils ou les appareils électroménagers.

Les moteurs c.c. sont souvent utilisés dans les cas nécessitant une régulation précise de la vitesse. Ils se divisent en trois sous-catégories :

- moteurs série

- moteurs shunt

- moteurs compound

Quant aux moteurs perfectionnés, leur développement est récent et certains d'entre eux ne peuvent être classés dans les catégories de moteurs traditionnelles. Ils sont généralement utilisés dans les applications de fabricants. Citons entre autres, par exemple les moteurs suivants :

- moteurs à commutation électronique (ECM)

- moteurs à réluctance commutés (SRM)

Principes de fonctionnement

Principales composantes

Tous les moteurs se composent de deux parties essentielles :

- le STATOR (partie fixe)

- le ROTOR (partie tournante)

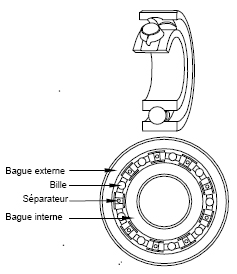

La conception et la fabrication de ces deux composantes définissent le type du moteur et ses caractéristiques propres. D’autres éléments (par ex. balais, bagues collectrices, paliers, ventilateurs, condensateurs, interrupteurs centrifuges, etc.) peuvent être particuliers à chaque type de moteur.

Fonctionnement

Tous les moteurs décrits dans ce guide fonctionnent sur le principe de l’électromagnétisme. Il existe d’autres moteurs qui tournent sur des principes électrostatiques et piézoélectriques, mais ils sont plus rares.

Dans un moteur électrique, l’amplitude de la force varie de façon directement proportionnelle à l’intensité du champ magnétique et à l’intensité du courant parcourant le conducteur (Figure 3 1).

Figure 3 1 : Force exercée sur un conducteur dans un champ magnétique

F = ILB, où

F – Force (newtons)

I – Intensité du courant (ampères)

L – Longueur (mètres)

B – Flux magnétique (webers/m²)

En général, le rotor d’un moteur électrique est placé dans le champ magnétique engendré par le stator. Le champ magnétique induit un courant à l’intérieur du rotor et la force résultante créée par les champs magnétiques dans le stator et le rotor (et donc le couple) entraîne la rotation.

Puissance et couple du moteur

La plaque signalétique indique la puissance mécanique assignée d’un moteur électrique en horsepower ou en kilowatts.

La vitesse et le couple sont deux facteurs importants qui déterminent la puissance mécanique d’un moteur.

Le couple est la mesure de la force servant à produire une rotation. On l’exprime souvent en livres-pied ou en newtons-mètres.

Pour mieux comprendre la notion de couple, imaginez une clef anglaise longue d’un pied utilisée pour dévisser un écrou (voir Figure 3 2). Si l’on applique une force de 2 livres à l’extrémité de la clef, le couple sera de 2•livres-pied. Tant que l’écrou n’a pas commencé à tourner, aucun travail n’est accompli. Lorsque l’écrou commence à tourner, un travail est produit; et en supposant que l’on continue à appliquer la même force à la poignée de la clef, la puissance est par définition le produit de la vitesse de rotation par le couple appliqué.

On exprime généralement la vitesse d’un moteur en tours par minute (tr/min).

La puissance d’un moteur est définie comme le produit de la vitesse de rotation du moteur (tr/min) par le couple.

Plus le moteur tourne lentement et plus son couple doit être élevé pour fournir la même puissance utile. Pour endurer ce couple plus élevé, les moteurs à faible vitesse nécessitent des composants plus robustes et sont généralement plus gros, plus lourds et plus coûteux que les moteurs à grande vitesse de même puissance assignée.

On confond parfois le concept de couple et vitesse avec celui de la puissance en HP. Pour bien saisir la différence entre les deux, imaginons le moteur de démarrage d’une automobile. Ce moteur spécial a été conçu pour développer un couple élevé mais une puissance relativement faible. Son unique fonction consiste à faire tourner lentement le moteur de la voiture pour le faire démarrer. Inversement, le moteur d’un petit ventilateur tourne à haute vitesse, mais peut facilement être arrêté. Ce second moteur produit un couple peu élevé. Enfin, prenons l’exemple du moteur de 3 HP d’une scie circulaire d’établi. Lorsque la pièce de bois à scier entre en contact avec la lame de la scie qui tourne, cela ralentit à peine le moteur puisque ce dernier combine dans cette application à la fois vitesse et couple.

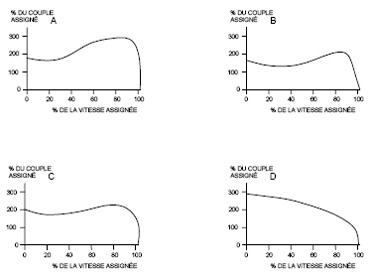

Caractéristiques couple-vitesse des moteurs

Le couple produit par un moteur varie en fonction de sa vitesse.

Chaque moteur possède sa propre relation couple-vitesse qui, lorsqu’on la représente sous forme de graphique du couple en fonction de la vitesse, facilite le processus de choix d’un moteur (Figure 3 3).

Les éléments importants que l’on trouve sur un graphique couple-vitesse comprennent :

- Couple de démarrage – couple développé à la vitesse nulle. Si le moteur doit entraîner une charge difficile à faire démarrer (une charge à inertie élevée), on choisira alors un moteur procurant un couple de démarrage élevé.

- Couple minimal pendant le démarrage – couple le plus petit développé par le moteur entre une vitesse nulle et la vitesse de fonctionnement. Il peut s’avérer critique pour une application où la puissance doit dépasser certaines limites temporaires avant de revenir au niveau de fonctionnement normal.

- Couple de décrochage – couple le plus élevé que le moteur peut développer avant de caler.

- Couple à pleine charge (également nommé couple moteur) – couple produit à la vitesse de pleine charge et qui développe la puissance assignée du moteur. En ce point, le produit du couple par la vitesse est égal à la puissance assignée indiquée sur la plaque signalétique.

Figure 3-3 : Graphique couple-vitesse type

Moteurs à courant alternatif (c.a.)

Tous les moteurs fonctionnant en c.a. ont en commun l'existence d'un champ magnétique tournant produit par les enroulements du stator.

Dans le cas des moteurs triphasés, on peut illustrer ce concept par le dessin de trois bobines réparties également autour du rotor. Chaque bobine est reliée à l'une des trois phases d'une alimentation électrique triphasée (Figure 4-1).

Figure 4-1 : Développement d'un champ magnétique tournant

Figure 4-2 : Champs résultants

Le courant traversant chaque bobine varie de façon sinusoïdale avec le temps et il est déphasé de 120° par rapport au courant des autres bobines. Ainsi, le courant dans la bobine B est en retard d'un tiers de période par rapport à celui de la bobine A, et le courant dans la bobine C en retard d'un tiers de période par rapport à celui de la bobine B (Figure 4-2).

Le rotor voit le champ magnétique tournant net engendré par les trois bobines et se met à tourner en développant ainsi un couple sur l'arbre de transmission du moteur. Ce champ tourne soit dans le sens horaire, soit dans le sens antihoraire, en fonction de l'ordre des phases raccordées au moteur.

L'inversion du sens de rotation d'un moteur triphasé s'obtient tout simplement en changeant l'ordre de raccordement de deux des trois conducteurs d'alimentation.

La vitesse de rotation du champ tournant dépend du nombre de pôles magnétiques dans le stator : c'est la vitesse synchrone.

La fréquence est celle de l'alimentation (par ex., 60 Hz).

Dans les moteurs c.a., le nombre de pôles magnétiques (ou simplement pôles) est le principal facteur conceptuel agissant sur la vitesse.

Moteurs à induction triphasés

Le rotor d'un moteur à induction ne tourne pas à la vitesse synchrone, c'est-à-dire à la vitesse du champ magnétique du stator, mais il existe un léger décalage temporel entre les deux vitesses. Ce décalage, nommé "glissement", s'exprime en pourcentage de la vitesse synchrone. Le glissement du moteur est le résultat de l'interaction entre le champ magnétique du stator et le champ magnétique créé par les courants induits circulant dans le rotor. Les barres du rotor coupent les lignes de force magnétiques et produisent ainsi un couple moteur. Quand le moteur ralentit (c.-à-d. lorsque le glissement augmente) sous l'action de la charge ajoutée, le couple engendré augmente.

Les moteurs à induction triphasés sont très robustes et très fiables; c'est d'ailleurs le type de moteurs le plus couramment utilisé.

Malheureusement, leur facteur de puissance a tendance à diminuer dans le cas de charges réduites. Ceci est attribuable au fait que le courant fourni sert uniquement à entretenir le champ magnétique

Moteurs à cage d'écureuil

Le rotor d'un moteur à cage d'écureuil est composé de barres conductrices parallèles à l'arbre et court-circuitées par des anneaux protecteurs qui supportent leurs extrémités (voir la Figure 4-3).

La dimension, la forme et la résistance des barres ont une influence déterminante sur les caractéristiques couple-vitesse. Un bris dans une barre du rotor ou à un point de raccordement avec un anneau protecteur peut avoir de sérieuses conséquences, notamment des vibrations haute fréquence, ou même provoquer la défaillance du moteur.

Figure 4-3 : Cage d'écureuil

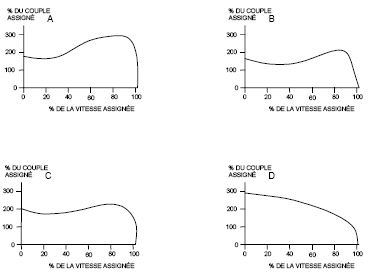

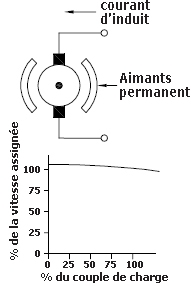

Afin de faciliter le choix des moteurs, la NEMA (National Electrical Manufacturers Association) désigne par les lettres A, B, C et D les caractéristiques de construction couple-vitesse standard des moteurs à cage d'écureuil de 200 HP et moins Tableau 4 1et Figure 4-4).

| Type de construction |

Couple de démarrage | Courant de démarrage | Couple de crochage | Glissement à pleine charge | Domain des d’emploi types |

|---|---|---|---|---|---|

| Peu utilisé | normal | élevé | élevé | <5% | Machines-outils, ventilateurs, pompes |

| B | normal | normal | normal | <5% | Mêmes que A |

| C | élevé | normal | peu élevé | <5% | Compresseurs, broyeurs, convoyeurs |

| D | très élevé |

peu élevé | s/o | >5% | Poinçonneuses, monte-charge à inertie élevée |

Figure 4-4 : Graphiques couple-vitesse des moteurs de type A, B, C, D

Les moteurs de type B sont les plus courants et conviennent à la plupart des applications.

Les moteurs de type A ne sont généralement plus spécifiés à l'heure actuelle en raison de leur courant de démarrage élevé. On leur préférera des moteurs de type B.

On désigne également les types de moteurs comme étant à usage général, déterminé ou spécial.

On appelle "moteur à usage général" tout moteur qui est construit suivant des caractéristiques normalisées comme celles spécifiées dans la norme NEMA Standards Publication MG1-1993, paragraphe 14.02.

On appelle "moteur à usage déterminé" tout moteur construit suivant des normes spécifiques et ayant des caractéristiques normalisées de fonctionnement ou une construction mécanique permettant son utilisation dans des conditions particulières, telles que celles spécifiées dans la norme NEMA Standards Publication MG1-1993.

On appelle "moteur à usage spécial" tout moteur autre qu'un moteur à usage général ou à usage déterminé, de caractéristiques de fonctionnement spéciales ou de construction mécanique spéciale, ou des deux, prévu pour un usage particulier. Les moteurs de plus de 500 HP sont habituellement considérés comme des moteurs à usage spécial plutôt que comme des moteurs à usage général, et sont construits pour l'application particulière.

Moteurs à induction à rotor bobiné

Le moteur à induction à rotor bobiné fonctionne selon les mêmes principes que le moteur à cage d'écureuil, mais son rotor est de construction différente. Plutôt que d'être doté de barres en court-circuit, le rotor est constitué d'enroulements aboutissant à des bagues collectrices sur l'arbre.

On fait appel à ce type de moteur dans des cas spécifiques nécessitant un couple de démarrage élevé. Le raccordement au rotor d'une résistance extérieure par le biais des bagues collectrices permet une variation des caractéristiques couple-vitesse du moteur (Figure 4-5 & Figure 4-6). Après le démarrage, les bagues collectrices sont court-circuitées.

La mise en court-circuit des raccordements externes entraîne un fonctionnement similaire à celui des moteurs à cage d'écureuil.

Figure 4-5 : Moteur à induction à rotor bobiné

On peut faire varier la gamme de vitesse d'environ 5:1 en ajoutant une résistance externe au circuit du rotor. Cette variation se fera toutefois au détriment de l'efficacité électrique, à moins de recourir à un circuit de récupération de l'énergie de glissement.

Figure 4-6 : Graphique couple-vitesse des moteurs à rotor bobiné pour diverses valeurs de résistances externes

Le couple maximal que peut développer un moteur à rotor bobiné est déterminé par la construction de son rotor, alors que la vitesse à laquelle ce couple est développé dépend de la résistance externe reliée au rotor.

Chaque modèle de moteur à rotor bobiné présente une gamme de courbes couple-vitesse correspondant aux diverses valeurs de la résistance externe reliée au rotor.

Moteurs à induction monophasés

Lorsqu'un moteur à induction monophasé marche, il engendre un champ magnétique tournant. Mais avant que le rotor commence à tourner, le stator ne génère qu'un champ stationnaire pulsatoire.

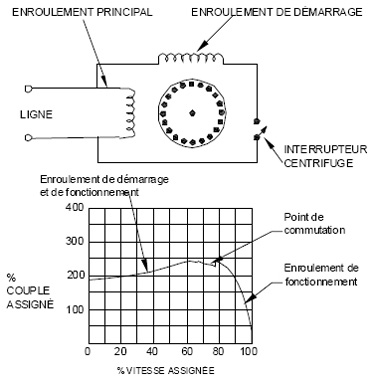

Pour produire un champ tournant, et, par conséquent, un couple de démarrage, on place un enroulement de démarrage auxiliaire à angle droit de l'enroulement principal du stator de telle sorte que les courants qui les parcourent soient déphasés de 90° (1/4 de période). Le champ magnétique est alors décalé de 90° par rapport à l'alignement du champ initial et le rotor tend à s'aligner avec les pôles magnétiques, créant ainsi un couple de démarrage. L'emplacement physique de l'enroulement de démarrage et sa polarité par rapport à l'enroulement principal font que le moteur tourne en permanence dans le même sens après avoir été démarré. Une fois le moteur en marche, l'enroulement auxiliaire est souvent débranché du circuit à l'aide d'un interrupteur centrifuge.

Un enroulement de démarrage défectueux va se traduire par un faible bourdonnement du moteur que l'on pourra démarrer dans un sens ou dans l'autre en lui imprimant à la main et avec précaution une légère rotation.

On utilise les moteurs à induction monophasés là où l'on ne dispose pas d'un réseau électrique triphasé et, en général, dans la gamme de puissances allant de moins d'un HP à 10 HP. Des moteurs monophasés de plus de 10 HP existent et on les utilise avec des dispositifs électroniques de puissance pour limiter les courants de démarrage qui seraient sans cela très élevés.

| Type de moteur | Couple de démarrage | Rendement | Domaines d'emploi |

|---|---|---|---|

| A bague de déphasage | peu élevé | peu élevé | Ventilateurs à entraînement direct |

| A enroulement auxiliaire de démarrage |

peu élevé | moyen | Ventilateurs à entraînement direct, pompes centrifuges, com-presseurs d'air et de réfrigération |

| moyen | moyen | Ventilateurs à courroie, compres-seurs d'air et de réfrigération, gros électroménager | |

| à démarrage par conden-sateur | moyen | moyen | Ventilateurs à courroie, compres-seurs, pompes centrifuges, appa-reils industriels, agricoles, gros électroménager, électroménagers commerciaux, équipements de bureau |

| élevé | moyen | Pompes volumétriques, compres-seurs d'air et de réfrigération | |

| à condensa-teur de démarrage et de marche |

moyen | élevé | Ventilateurs à courroie, pompes centrifuges |

| élevé | élevé | Pompes volumétriques, compres-seurs d'air et de réfrigération, appareils industriels, agricoles, gros électroménager, électro-ménagers commerciaux, équipe-ments de bureau | |

| à condensa-teur permanent | peu élevé | élevé | Ventilateurs à entraînement direct, compresseurs de réfrigé-ration, équipements de bureau |

Moteurs à enroulement auxiliaire de démarrage

Les moteurs à enroulement auxiliaire de démarrage utilisent un enroulement de démarrage dont le rapport résistance/réactance diffère de celui de l'enroulement principal afin de produire le déphasage nécessaire au démarrage du moteur (Figure 4-7).

Figure 4-7 : Moteur à enroulement auxiliaire de démarrage

Le déphasage n'atteint pas les 90° souhaités, et les champs magnétiques ne sont pas égaux. Il en résulte un couple de démarrage plus faible que dans le cas des autres moteurs.

Le couple de démarrage d'un moteur à enroulement auxiliaire de démarrage est néanmoins suffisant dans de nombreux cas tels que les ventilateurs de comptoirs frigorifiques et certains outils électriques (par ex. perceuse à colonne). Ces moteurs sont bon marché à produire, ce qui explique qu'ils soient en vogue pour les produits de fabricants d'origine. Leur puissance assignée s'élève jusqu'à environ 1/2 HP.

Moteurs à condensateurs

De nombreux moteurs monophasés incluent un condensateur en série avec un des enroulements du stator afin d'optimiser le déphasage du champ au démarrage. Les courants capacitifs déphasent la tension en avant de 90°. En ajoutant des condensateurs, on obtient un déphasage du courant dans un enroulement par rapport à l'autre. Il en résulte un couple de démarrage plus élevé que ne peut en produire un moteur à enroulement auxiliaire de démarrage.

On utilise les moteurs à condensateur pour des applications nécessitant un couple de démarrage élevé, par exemple dans le cas des compresseurs ou des climatiseurs. Leur puissance assignée s'élève jusqu'à environ 10 HP.

Moteurs à condensateur de marche

Les moteurs à condensateur de marche possèdent un condensateur raccordé en permanence en série à l'un des enroulements du stator afin d'assurer un équilibre acceptable entre un bon couple de démarrage et de bonnes caractéristiques de fonctionnement (Figure 4-8). Ces moteurs sont moins coûteux que les autres moteurs à condensateur qui comportent des systèmes à commutation de condensateurs.

Figure 4-8 : Moteurs à condensateur de marche

Ils présentent un couple de démarrage et des caractéristiques de fonctionnement meilleurs que les moteurs à enroulement auxiliaire de démarrage; on les appelle parfois moteurs à condensateur permanent (PSC).

Les moteurs de ventilateurs des nouvelles chaudières sont quelques fois équipés de moteurs à condensateur de marche.

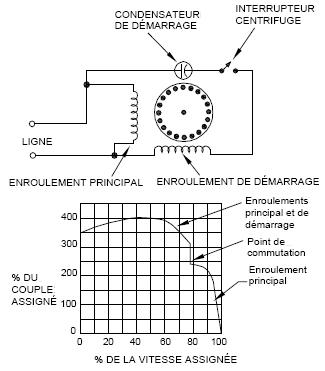

Moteurs à condensateur de démarrage

Dans les moteurs à condensateur de démarrage, un condensateur est raccordé en série avec l'enroulement de démarrage et il est dimensionné de façon à optimiser le couple de démarrage (Figure 4-9).

Figure 4-9 : Moteur à condensateur de démarrage

L'enroulement de démarrage est mis hors circuit par un interrupteur centrifuge ou un relais électronique lorsque le moteur a atteint sa vitesse de fonctionnement. Le couple de démarrage est plus élevé que dans les moteurs à condensateur de marche avec des caractéristiques de fonctionnement comparables à celles d'un moteur à enroulement auxiliaire de démarrage.

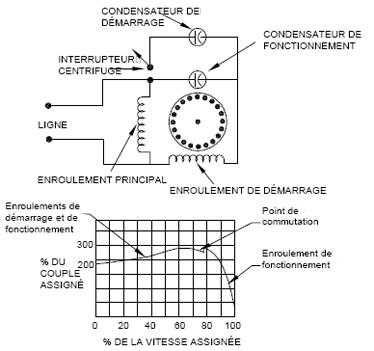

Moteurs à condensateurs de démarrage et de marche

Ce type de moteur utilise un condensateur raccordé en série avec l'enroulement principal du stator, optimisé pour les caractéristiques de fonctionnement (Figure 4-10). Un second condensateur monté en série avec l'enroulement de démarrage optimise le couple de démarrage. Le condensateur de démarrage est mis hors circuit lorsque le moteur a atteint sa vitesse de fonctionnement.

Le condensateur peut parfois faire défaut et le moteur ne pourra démarrer. Une méthode simple consiste alors à retirer le condensateur et à le vérifier avec un ohmmètre (réf. 2). On emploiera, si c'est possible, l'échelle en ohms la plus élevée. Au contact des bornes du condensateur, la valeur en ohms devrait descendre rapidement, puis diminuer et remonter à nouveau : cela signifie que le condensateur est en bon état. Mais si l'aiguille de l'ohmmètre indique immédiatement une valeur faible proche de zéro, le condensateur est en court-circuit; si la lecture se maintient à une valeur très élevée, le condensateur est à circuit ouvert. En le remplaçant par un nouveau condensateur de mêmes caractéristiques, cela devrait régler le problème.

Aussi bien le couple de démarrage que les caractéristiques de fonctionnement sont optimisés.

Figure 4-10 : Moteur à condensateurs de démarrage et de marche

Moteurs à bague de déphasage

Il s'agit du type de moteur monophasé le plus simple et son coût est très peu élevé (Figure 4-11).

Il développe un champ tournant en différant l'accumulation de flux magnétique dans une portion de chaque pôle saillant

Figure 4-11 : Moteur à bague de déphasage

La bague de déphasage est un conducteur en cuivre qui entoure une portion du pôle d'une seule spire et l'isole du reste du pôle.

Le flux magnétique dans la portion sans bague de déphasage augmente avec l'intensité du courant circulant dans son enroulement. L'accroissement du champ magnétique dans la portion munie de la bague de déphasage est par contre retardé par le courant induit dans la bague de cuivre. Le champ magnétique balaie la face du pôle, de la portion non munie de la bague de déphasage à la portion qui en est munie, développant ainsi un couple dans la cage d'écureuil.

Afin d'optimiser le couple, le rotor possède une résistance relativement élevée.

On a recours aux moteurs à bague de déphasage dans les cas où un couple peu élevé est suffisant : c'est le cas notamment des ventilateurs. Leur puissance est en général inférieure à ¼ HP.

Du fait de leur faible rendement, les moteurs à bague de déphasage devraient être utilisés uniquement dans les cas où le moteur est, ou bien très petit, ou bien tourne pendant de très courtes périodes de temps (par ex. le moteur d'un ventilateur de douche.

Moteurs synchrones

Un moteur synchrone engendre des pôles magnétiques en des emplacements fixes du rotor. Ces pôles se verrouillent sur le champ tournant du stator, ce qui entraîne la rotation du rotor à la vitesse synchrone correspondant à la fréquence d'alimentation de 60 Hz.

Une méthode simple pour déterminer la vitesse d'un moteur synchrone est de diviser 3600 par la moitié du nombre de pôles. Par exemple une machine à 2 pôles va tourner à 3600 tr/min, une machine à 4 pôles à 1800 tr/min, une machine à 6 pôles à 1200 tr/min, et ainsi de suite.

Il existe différents types de moteurs synchrones monophasés et triphasés.

Les moteurs synchrones coûtent nettement plus que les moteurs à induction. Ils ne servent généralement que pour des applications dans lesquelles une vitesse constante est absolument nécessaire et aucun glissement du moteur n'est toléré (voir Section 4 a).

Moteurs synchrones à rotor excité

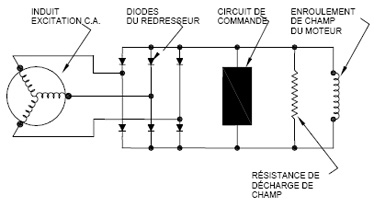

Les pôles magnétiques du rotor sont des électro-aimants alimentés en courant continu soit par l'intermédiaire de bagues collectrices à partir d'une alimentation c.c. externe fixe, soit de façon interne par un alternateur (du type sans balais) monté sur l'arbre du rotor (Figure 4-12).

Figure 4-12 : Excitatrice pour moteur synchrone sans balais

L'intensité du courant d'excitation peut être ajustée en faisant varier le courant rotorique du moteur à balais ou l'excitation du champ de l'alternateur du moteur sans balais.

La modification du niveau d'excitation du rotor entraîne une modification du facteur de puissance du moteur.

Le moteur peut fonctionner avec un facteur de puissance inductif (sous-excité) ou capacitif (surexcité).

Un moteur synchrone surexcité est idéal pour corriger un mauvais facteur de puissance dans une usine et son niveau d'excitation peut être ajusté en fonction des besoins. Ce type d'utilisation est parfois appelé marche en "compensateur synchrone".

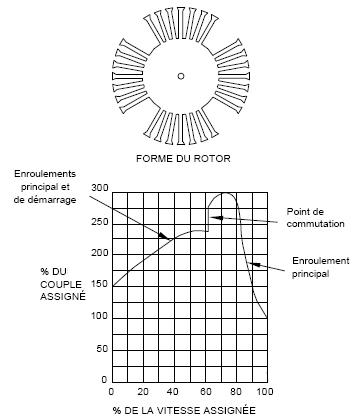

Moteurs synchrones à rotor non excité ou à réluctance

Dans ce type de moteur, on utilise un rotor en fer dont la forme favorise des parcours fixes du flux magnétique (Figure 4-13). Leur gamme de puissance va des moteurs à puissance fractionnaire jusqu'à ceux de 30 HP environ.

Figure 4-13 : Moteur synchrone à rotor non excité

On emploie parfois des aimants permanents sur les rotors des moteurs de petite puissance.

Les moteurs à rotor à réluctance présentent un facteur de puissance peu élevé durant leur fonctionnement. Ils sont également plus encombrants physiquement que les moteurs avec excitation d'une puissance assignée similaire.

Moteurs synchrones monophasés

Toute configuration de stator monophasée permet de fabriquer un moteur synchrone à réluctance (Figure 4-14).

Le rotor consiste essentiellement en une cage d'écureuil dont certaines des barres ont été déplacées afin de favoriser des parcours particuliers du flux magnétique.

Au démarrage, le rotor présente un retard par rapport au champ magnétique tournant, comme c'est le cas dans les moteurs à induction.

Lorsque le moteur se rapproche de la vitesse synchrone, le couple de réluctance entraîne la synchronisation du rotor avec le champ tournant du stator.

Ce type de moteur convient bien pour des applications de faible puissance nécessitant des vitesses synchrones.

Figure 4-14 : Moteur à réluctance monophasé

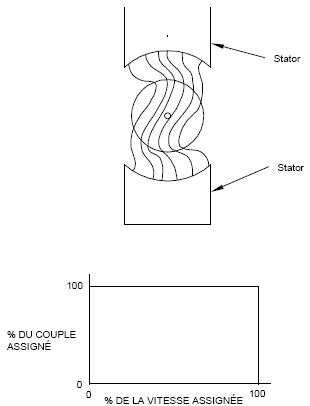

Moteur à hystérésis

Dans le moteur à hystérésis, le rotor consiste normalement en un cylindre d'acier lisse magnétiquement dur, sans enroulements ni encoches (Figure 4-15).

Les enroulements du stator sont habituellement du type à condensateur auxiliaire, dont la valeur est choisie de manière à assurer le plus près possible un fonctionnement en biphasé.

Figure 4-15 : Moteur à hystérésis

La rémanence élevée du matériau du rotor entraîne un certain retard d'une fraction de rotation de son orientation magnétique par rapport au champ magnétique tournant.

L'interaction entre le champ tournant et la polarité magnétique du rotor soumet celui-ci à un couple constant de la vitesse nulle jusqu'à la vitesse synchrone.

Ce type de moteurs permet la synchronisation de charges à inertie élevée.

Le fonctionnement est généralement doux et silencieux en raison de la surface lisse du rotor.

Les moteurs à hystérésis servent en principe dans des applications de petite puissance, comme les horloges par exemple.

Moteurs universels

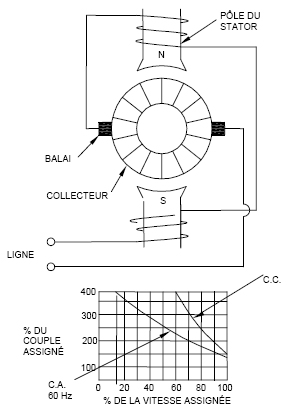

Les moteurs universels sont des moteurs bobinés de type série, dont les enroulements du rotor sont comparables à ceux des moteurs c.c. (Figure 4-16).

Le terme universel découle du fait qu'ils peuvent fonctionner indifféremment sous alimentation c.c. ou c.a.

Leur fonctionnement et leur construction ressemblent de près à ceux des moteurs c.c., leurs composantes étant cependant conçues pour un meilleur rendement lorsqu'ils sont alimentés en courant c.a. sous des fréquences allant jusqu'à la fréquence industrielle (voir Section 5 b).

Leur plage de vitesses de fonctionnement va normalement de 3 000 à 15 000 tr/min. Leur vitesse décroît à mesure que la charge augmente.

Ils se caractérisent par un rapport puissance-encombrement élevé.

Ils nécessitent davantage d'entretien par heure de fonctionnement que les autres types de moteurs en raison du montage balais/collecteur.

Figure 4-16 : Moteur universel

Pour les moteurs dont les balais sont accessibles (ordinairement porte-balais à fente de guidage avec bouchon fileté disposés de chaque côté du moteur), on doit contrôler de temps à autre l'état des balais pour s'assurer qu'il leur reste assez de matériau de contact. Lorsque l'extrémité du balai est proche du porte-balai ou de l'extrémité portant la tresse, on le remplacera par un modèle de même dimension et de même type. Si le balai est usé et que le porte-balais touche le collecteur, de nombreuses étincelles se produiront lorsque le moteur est en marche. Dans ce cas, arrêter le moteur immédiatement. Un endommagement permanent a pu se produire, mais l'installation de nouveaux balais peut remédier au problème.

Les utilisations courantes englobent les applications à faible facteur de marche comme les scies électriques, les perceuses, les aspirateurs et les tondeuses à gazon. Les puissances sont en général de l'ordre de 2 HP.

Moteurs à courant continu (c.c.)

Les moteurs à courant continu possèdent des caractéristiques qui les rendent intéressants pour certaines applications. Par exemple, un couple très élevé aux faibles vitesses font que le moteur série à courant continu convient bien aux applications de traction et de démarrage de machines.

La vitesse de ces moteurs se règle facilement en faisant varier la tension d’alimentation.

Voici une description générale caractérisant les moteurs c.c. :

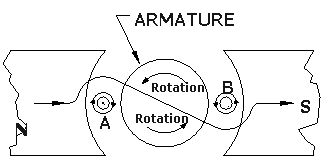

La partie tournante (le rotor) d’un moteur c.c. se nomme induit et se compose d’enroulements comparables à ceux que l’on trouve sur les moteurs à induction à rotor bobiné (Figure 5-1).

La partie fixe (stator) du moteur crée un champ magnétique par l’action d’aimants permanents ou d’enroulements de champ qui agissent sur l’induit.

Le courant circule dans les enroulements de l’induit par le biais d’un ensemble de balais en carbone et d’un collecteur. Le collecteur est facilement reconnaissable à sa forme en anneau composé de paires diamétralement opposées de lames rectangulaires en cuivre; il est situé à l’une des extrémités de l’induit. Chaque paire de lames est raccordée à une bobine de l’enroulement d’induit. Les balais en carbone assurent le contact avec le collecteur grâce à des ressorts.

Lorsque le moteur est mis sous tension, le courant s’écoule à travers un balai via une lame du collecteur raccordée à une bobine de l’enroulement d’induit et ressort par l’autre balai à travers la lame de collecteur diamétralement opposée. L’induit devient ainsi similaire à un aimant qui interagit avec le champ du stator. Le champ de l’induit va tendre à s’aligner avec le champ du stator. Un couple est alors engendré et l’induit se déplace un peu. À ce moment, le raccordement à la première paire de lames du collecteur est interrompu et la paire de lames suivante vient s’aligner sur les balais de carbone. Le processus se répète et le moteur continue à tourner.

Figure 5-1 : Développement du couple dans un moteur c.c.

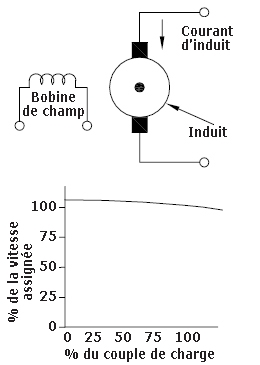

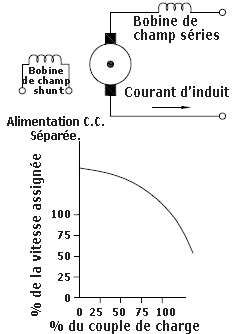

Moteurs c.c. à excitation séparée

L’enroulement de champ (ou du stator) comporte un nombre de spires relativement élevé, ce qui réduit l’intensité du courant nécessaire à la production d’un champ intense du stator (Figure 5-2). Il est raccordé à une alimentation c.c. séparée, rendant ainsi le courant inducteur indépendant du courant qui alimente la charge ou l’induit.

Ces moteurs se caractérisent par une excellente régulation de la vitesse, car ils se prêtent parfaitement au réglage de la vitesse par variation du courant inducteur.

Les moteurs c.c. à excitation séparée sont susceptibles de s’emballer et d’atteindre des vitesses dangereusement élevées (théoriquement infinies) si le courant de l’enroulement de champ est interrompu. De ce fait, les applications devront comporter une certaine forme de protection du courant inducteur, car un moteur non protégé pourrait voler en éclats.

Figure 5-2 : Moteur c.c. à excitation séparée

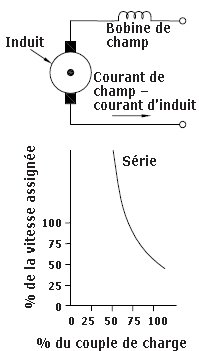

Moteurs c.c. à excitation série

L’enroulement inducteur comporte un nombre de spires relativement peu élevé et il est raccordé en série avec l’induit (Figure 5-3). Du fait qu’il est traversé par le plein courant de l’induit, l’intensité du champ magnétique augmente avec la charge et le courant d’induit.

Ces moteurs se caractérisent par un couple de démarrage très élevé.

La régulation de vitesse est difficile à assurer et ils ont une vitesse à vide très élevée.

Figure 5-3 : Moteur c.c. à excitation série

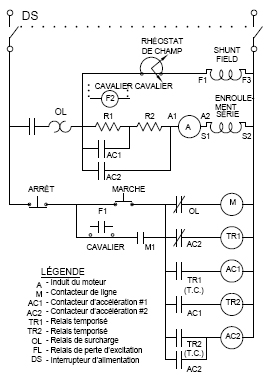

Moteurs c.c. à excitation compound

Le moteur c.c. à excitation compound comprend à la fois un enroulement inducteur série et un enroulement inducteur shunt qui sont en général raccordés de façon à ce que leurs champs s’additionnent (Figure 5-4).

Cette disposition à deux enroulements permet d’obtenir des caractéristiques qui sont intermédiaires entre celles du moteur à excitation shunt et celles du moteur à excitation série.

La régulation de la vitesse est meilleure que dans le moteur à excitation série.

Figure 5-4 : Moteur c.c. à excitation compound

Moteurs c.c. à aimants permanents

Dans ces moteurs, on emploie non plus des enroulements inducteurs mais des aimants permanents pour engendrer le champ magnétique du stator (Figure 5-5).

Les aimants permanents assurent une intensité de champ constante, les caractéristiques de ces moteurs étant voisines de celles du moteur c.c. à excitation shunt.

On utilise souvent les moteurs c.c. à aimants permanents dans des applications de faible puissance, et en particulier dans celles fonctionnant sur batteries (par ex. moteurs d’essuie-glace). Toutefois, compte tenu des récents progrès dans la technologie des aimants, les moteurs à aimants permanents pourraient atteindre des puissances supérieures à 200 HP.

Figure 5-5: Permanent Magnet DC Motor

Moteurs perfectionnés

Moteurs à commutation électronique (MCÉ)

Un moteur MCE est un moteur c.c. à aimants permanents à commutation électronique (Figure 6-1).

Un dispositif électronique fournit aux bobines des tensions pilotées avec précision, et fait appel à des capteurs de position pour la synchronisation.

Figure 6-1 : Moteur à commutation électronique (MCE)

Le dispositif de commande électronique peut être programmé de façon à faire varier les caractéristiques couple-vitesse du moteur pour une grande diversité d’applications de fabricants telles que ventilateurs et entraînements.

Bien que ces moteurs soient actuellement plus coûteux que ceux des technologies concurrentes, leur rendement supérieur et leurs caractéristiques d’utilisation plus souples les rendent cependant intéressants.

Un moteur MCE est essentiellement un moteur c.c. sans balais et doté de commandes de couple et de vitesse totalement intégrées (réf. 3). Les applications classiques comprennent les entraînements à couple variable pour ventilateurs et pompes, la réfrigération commerciale et les appareils électroménagers.

Dans le cas des moteurs de chaudière, le rendement peut être de 20 à 30 points de pourcentage plus élevé que celui d’un moteur à induction classique à pleine charge. En outre, pour une circulation d’air constante, les moteurs MCE présentent assurément un avantage par rapport aux moteurs classiques de soufflantes à entraînement direct. À demi-vitesse, le moteur MCE va consommer aussi peu que 10 % de l’énergie consommée par un moteur de soufflante à plusieurs vitesses.

Pour les appareils électroménagers tels que les machines à laver le linge, le moteur MCE peut remplacer la transmission mécanique classique grâce à sa gamme étendue de caractéristiques couple-vitesse.

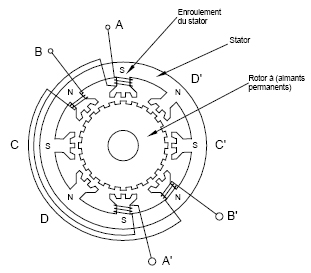

Moteurs à réluctance et à commutation (SRM)

Le moteur à réluctance et à commutation présente l’avantage d’un couple élevé à basse vitesse et d’une gamme de vitesses très étendue (Figure 6-2).

Figure 6-2 : Moteur à réluctance et à commutation (SRM)

Comme dans le cas des moteurs MCE, un dispositif électronique assure l’alimentation des bobinages en une séquence précise, et fait appel à des capteurs de position de rotation pour la synchronisation.

Les moteurs à réluctance et à commutation sont employés chaque année dans la fabrication de plusieurs centaines de milliers de machines à laver haut de gamme, ce qui élimine tout système de transmission (réf. 20).

Moteurs à aimants permanents

En combinant l’électronique de puissance à de nouveaux matériaux à intensité magnétique élevée, on a pu mettre au point des moteurs à haut rendement à vitesse variable dont la gamme de puissance va de moins d’un HP à plusieurs HP. Ces moteurs et leurs dispositifs de commande sont généralement spécialisés et sont donc incorporés dans les produits de série.

Autres moteurs perfectionnés

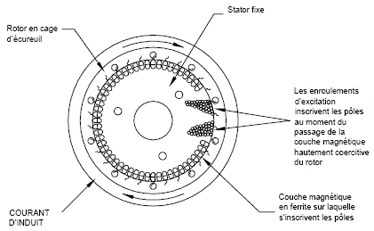

Moteurs Written Pole®

Les moteurs Written Pol (on dit aussi à pôles inscriptibles) sont des moteurs c.a. monophasés spéciaux dans lesquels la position des pôles magnétiques peut être modifiée pendant le fonctionnement (Figure 6-3) (Réf. 4).

Dans ce type de moteurs, les pôles à aimant “permanent”' sont inscrits de façon continue et instantanée sur une couche du rotor par un enroulement d’excitation disposé sur le stator. Les pôles magnétiques sont inscrits en un point différent sur le rotor à chaque tour alors que la vitesse du rotor varie. La configuration des pôles se conserve ainsi à une vitesse pôles/sec constante.

Contrairement aux moteurs classiques, la plupart des moteurs Written Pole sont constitués d’un rotor extérieur qui tourne autour d’un stator interne. Cette structure inversée engendre un effet de volant d’inertie qui permet à la machine de faire face aux perturbations d’alimentation de courte durée. Une génératrice triphasée incorporée au moteur fournit l’énergie aux charges extérieures pendant une durée à pleine charge allant jusqu’à 15 secondes.

La construction du rotor à base d’aimants permanents diminue le courant de démarrage. Les moteurs Written Pole ont un courant de démarrage trois fois moins élevé que les moteurs à induction classiques.

Les moteurs Written Pole ont trouvé un marché pour les secteurs où surviennent de nombreuses perturbations provoquées par exemple par la foudre sur les lignes d’énergie, car ils étaient moins sensibles à ce genre de perturbations que les dispositifs à électronique de puissance.

Figure 6-3 : Moteur Written Pole

Moteurs c.c. linéaires

De la même façon qu’un moteur c.c. rotatif, un moteur c.c. linéaire engendre une force mécanique par l’interaction du courant parcourant des conducteurs et du flux magnétique produit par des aimants permanents aux terres rares (réf. 5).

Les moteurs c.c. linéaires comprennent un stator et une glissière de translation. Le stator se compose d’une structure d’acier feuilleté comportant des enroulements de conducteurs disposés dans des encoches transversales. La glissière abrite des aimants permanents, des composants de commutation et une surface d’appui.

Dans certains moteurs c.c. linéaires, une glissière sans balais porte un jeu d’aimants supplémentaires qui agissent sur des capteurs à effet Hall et des interrupteurs à semi-conducteur, et assurent ainsi la commutation des enroulements du moteur. Ce type de moteur peut atteindre une précision de 0,1 micron et ne se détériore pas à l’usage; il peut entraîner directement des charges dans une vaste gamme de poussées et de courses.

Moteurs c.a. linéaires

Les moteurs c.a. linéaires (LIM) se retrouvent souvent dans les systèmes de transport ferroviaires. Les bobines du stator sont encastrées le long de la voie. Parmi les exemples de moteurs c.a. linéaires, on peut citer l’aérotrain de Vancouver et le Tomorrowland Transit Authority à Walt Disney World. Les moteurs LIM permettent d’atteindre des vitesses allant jusqu’à 400 km/h.

Moteurs hybrides

Les moteurs hybrides combinent les propriétés du moteur à réluctance variable et du moteur à aimants permanents, ce qui permet d’exploiter les caractéristiques intéressantes de chacun des deux (Figure 6-4). Ils présentent un couple de détente élevé ainsi qu’un excellent couple de retenue et dynamique, et peuvent fonctionner à des vitesses d’impulsions élevées. Ils présentent généralement des angles de pas compris entre 0,9 et 5 degrés. Si les phases sont mises sous tension une à la fois et dans l’ordre indiqué, le rotor va tourner par incréments de 1,8 degrés. Ce moteur peut aussi être alimenté par deux phases en même temps pour accroître le couple, ou encore par une seule phase, puis par deux phases, puis par une seule phase, pour produire des demi-pas et donc des incréments de 0,9 degré.

Figure 6-4 : Moteur hybride

Critères de choix d'un moteur

Aspects de l'alimentation électrique

Le réseau de distribution électrique alimentant le moteur doit fournir la tension appropriée et avoir une puissance suffisante pour démarrer et faire fonctionner la charge du moteur. Le Tableau 7-1 présente une comparaison des tensions nominales de réseau que l'on pourra retrouver sur une plaque signalétique classique de moteur.

La limite de la tension d'alimentation du réseau électrique est fonction du courant exigé par le moteur pour fonctionner. Par exemple, un moteur de 50 HP va absorber 150 ampères pour tourner sous 208/120 volts, mais seulement 50 ampères sous 600/347 volts. Par conséquent, il ne serait ni économique ni pratique d'utiliser, pour une tension donnée, des moteurs dépassant une certaine puissance nominale si le diamètre des conducteurs devient trop gros, tant pour l'alimentation qu'à l'intérieur du moteur.

Monophasé

Les moteurs monophasés sont spécifiés pour une tension de 120/240 volts à 60 Hz.

Triphasé

Les moteurs triphasés de puissance inférieure à 100 HP sont disponibles pour des tensions de 200, 240/460, 460 ou 600 volts à 60 Hz. Les moteurs de 125 HP et plus acceptent des tensions de 460, 600, 2400 ou 4160 volts à 60 Hz.

Tension et fréquence

Les moteurs peuvent être spécifiés pour fonctionner sous des tensions et des fréquences différentes des valeurs classiques. Par exemple, on utilise des moteurs basse tension 400 Hz dans l'industrie aéronautique et dans certaines applications d'outils d'exploitation minière.

La tension nominale d'alimentation du réseau électrique et la tension d'utilisation ou celle figurant sur la plaque signalétique du moteur diffèrent souvent. Le tableau (Tableau 7-1) ci-après illustre la relation entre la tension inscrite sur la plaque signalétique d'un moteur et la tension d'alimentation appropriée pour ce moteur.

| Tension nominale du réseau | Tension de la plaque signalétique du moteur |

|---|---|

| 120 – 1 phase | 115 |

| 208/120 – 3 phases | 200 |

| 240 – 1 phase or 3 phases | 230 |

| 480/277 – 3 phases | 460 |

| 600/347 – 3 phases | 575 |

| 2400 – 3 phases | 2300 |

| 4160/2400 – 3 phases | 4000 |

Dans le choix d'un moteur pour une application particulière, on devra tenir compte des facteurs suivants :

- Exigences mécaniques de la charge à entraîner.

- Choix de la classe de moteur.

- Réseau de distribution électrique.

- Aspects physiques et environnementaux.

Le choix final se portera sur un moteur qui est disponible chez un fabricant et qui répond aux spécifications prescrites ou les dépasse.

Les moteurs à induction triphasés sont prévus pour fonctionner de façon satisfaisante sous des variations de tension de ± 10 %. Le Tableau 7-2 montre les effets d'une variation de tension de 10 % sur un moteur à induction type de classe B à pleine charge.

| Caractéristique | Tension | |

|---|---|---|

| 110 % | 90 % | |

| Glissement | - 17 % | + 23 % |

| Rendement | + 1 % | - 2 % |

| Facteur de puissance | - 3 % | + 1 % |

| Intensité du courant | - 7 % | + 11 % |

| Température °C | - 4 % | + 7 % |

| Couple de démarrage | + 21 % | - 19 % |

| Courant de démarrage | + 10 % | - 10 % |

On doit éviter d'utiliser un moteur dont la tension d'alimentation n'est pas normalisée ou n'est pas appropriée à celle du réseau. Par exemple, un moteur indiquant une tension de 440 V sur sa plaque signalétique est parfois raccordé à un réseau 480 V. Même si la tension maximale permise pour ce moteur est de 484 V (110 % x 440), il n'existe aucune marge pour une hausse éventuelle de la tension d'alimentation (par exemple, l'entreprise de distribution d'électricité peut très bien fournir une tension de 500 volts et rester dans les tolérances acceptables) étant donné que le moteur fonctionne déjà à sa limite de tension maximale admissible. On devra utiliser un moteur de tension appropriée ou bien installer un transformateur délivrant la tension voulue.

Pour qu'un moteur fonctionne adéquatement, le déséquilibre des tensions de phase doit être inférieur à 1 %. Un déséquilibre de tension de 3,5 % occasionne une augmentation de température de 25 % et un accroissement de courant de l'ordre de 6 à 10 fois la valeur du déséquilibre de tension. Ces effets sont attribuables à la circulation des courants inverses dans le moteur. Le déséquilibre de tension se calcule comme suit :

À titre d'exemple, si des tensions de ligne ont été mesurées à 600, 585, et 609 volts, la moyenne est de 598 volts. L'écart maximal par rapport à la moyenne est de 13 volts (598-585) et le déséquilibre de tension est donc de (13/598) x 100 =2,2 %.

Si un moteur doit fonctionner avec un déséquilibre de phases supérieur à 1 %, il devra être déclassé conformément au graphique suivant (Figure 7-1).

Figure 7-1: 3 phases à cage d'écureuil moteurs à induction facteur de déclassement dû à la tension asymétrique

Figure 7-1 : Facteur de déclassement des moteurs à induction triphasés à cage d'écureuil en fonction du déséquilibre de tension

On ne devrait pas faire fonctionner un moteur si le déséquilibre de phases est supérieur à 5 %.

En fonctionnement normal, l'écart de fréquence admissible d'un moteur peut atteindre 5 %. En principe, la fréquence ne devrait pas poser de problème lorsque le réseau d'alimentation est celui d'une entreprise d'électricité. La vitesse des moteurs varie directement avec la fréquence de l'alimentation.

Facteur de puissance

Pour créer leurs champs électromagnétiques, la plupart des moteurs c.a. doivent absorber une puissance réactive du réseau électrique. La puissance réactive, qui se mesure en kVAr, ne produit aucun travail mécanique.

La puissance mécanique utile est produite par la puissance active fournie par le réseau d'alimentation et se mesure en kilowatts (kW).

Le réseau de distribution fournit à la fois la puissance réelle (ou puissance active) et la puissance réactive pour faire tourner le moteur. La somme vectorielle de la puissance active et de la puissance réactive se nomme puissance apparente et s'exprime en kVA.

La composante réactive demeure sensiblement constante, quelle que soit la charge du moteur (faible ou forte). De ce fait, les moteurs à faible charge ont un facteur de puissance plus faible qu'un moteur à pleine charge. Une installation qui présente un facteur de puissance très faible et non corrigé est révélatrice d'un nombre sensiblement élevé de moteurs ayant une charge insuffisante.

Si vous êtes facturés en kVA, vous payez pour la composante réactive de la puissance dont vous ne tirez aucun travail utile. La mesure de la puissance réelle (kW) divisée par la puissance apparente (kVA) se définit comme le "facteur de puissance". Le facteur de puissance ne peut dépasser une valeur de 1 appelée facteur de puissance "unité" et s'exprime souvent par un pourcentage, la valeur 1 correspondant à 100 %.

Afin d'améliorer leur facteur de puissance, les clients industriels installent des condensateurs destinés à annuler la composante inductive des charges de moteurs. Dans la Figure 7-2, le vecteur vertical situé au-dessus de la ligne correspondant à la puissance réelle représente la composante inductive et le vecteur horizontal la puissance réelle. Le vecteur de l'hypoténuse est égal à la racine carrée de la somme des carrés des vecteurs puissance active et puissance réactive (voir l'équation sous la Figure 7-2). Le vecteur vertical dirigé vers le bas sous la ligne horizontale représente la réactance capacitive. Lorsque la réactance capacitive et la réactance inductive sont égales, les deux vecteurs verticaux s'annulent l'un l'autre, ne laissant subsister que la composante de la puissance réelle (correspondant à un facteur de puissance unité). Par contre, une capacitance supérieure à l'inductance va se traduire par un facteur de puissance en avance (capacitif) qui risque d'entraîner des problèmes de surtension et d'harmoniques. Pour éviter cette situation, les condensateurs installés à l'entrée du branchement doivent être commutés en fonction des besoins, ou mieux encore, les installer aux charges de moteurs.

Figure 7-2 : Triangle du facteur de puissance

Version texte figure 7-2

Triangle du facteur de puissance

le vecteur verticale au-dessus de la ligne de puissance réelle représente la composante inductive et le vecteur horizontal représente le pouvoir réel. Le vecteur d'hypoténuse est égal à la racine carrée de la somme des vecteurs carrés active et réactive. Le vecteur de pointage vertical au-dessous de la ligne horizontale représente la réactance capacitive. Lorsque la réactance capacitive est égale à la réactance inductive, les deux vecteurs verticaux s'annulent, ne laissant que le composant de puissance réel (c'est à dire l'unité de facteur de puissance).

Papillotement de la tension

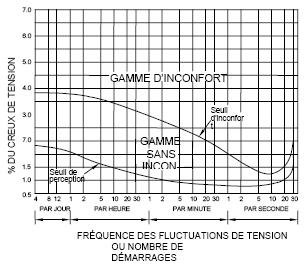

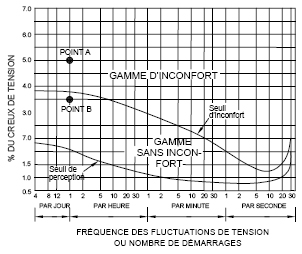

Le démarrage de moteurs ou d'autres fortes charges entraînent une chute de tension sur le réseau d'alimentation résultant de l'effet entraîné sur l'impédance du circuit par leurs courants d'appel élevés; cette chute de tension se manifeste sous la forme d'un papillotement dans les circuits d'éclairage. À mesure que le moteur prend de la vitesse, le courant retombe à des valeurs de fonctionnement normales et la tension du réseau se rétablit. Ce papillotement devient inacceptable lorsque l'amplitude de la chute de tension et la fréquence d'apparition dépassent certains seuils. Ce seuil d'inconfort est représenté sur la courbe de papillotement de la tension (Figure 7-3).

Figure 7-3 : Courbe de papillotement de la tension

Si l'amplitude de la chute de tension et la fréquence d'apparition ne dépassent pas le seuil d'inconfort, mais sont proches du seuil de perception, les usagers remarquent un léger papillotement, mais ne le trouvent généralement pas irritant.

Si l'amplitude de la chute de tension et la fréquence d'apparition se situent en deçà du seuil de perception, les usagers ne remarquent généralement aucun papillotement.

Certains appareils électroniques peuvent ne pas supporter le papillotement de tension aussi bien que d'autres. Ce sont notamment les ordinateurs personnels, les téléviseurs et les automates programmables (PLC). Bien que certains de ces appareils peuvent tolérer de légers épisodes de papillotement, d'autres peuvent s'arrêter ou même subir des défaillances de composants.

À titre d'exemple, considérons un moteur de 5 HP alimenté par une artère 208 V qui alimente également des circuits d'éclairage à 120 V (Figure 7-4).

Hypothèses : Moteur de 5 HP

Intensité de courant à pleine charge = 16 A

Courant de démarrage = 96 A

Impédance de l'artère = 0,06 Ω

Calculons la chute de tension le long de l'artère :

Chute de tension le long de l'artère = courant de démarrage (A) x impédance de l'artère (Ω)

= 96 A x 0,06 Ω

= 6 V

Figure 7-4 : Courbe de papillotement de la tension - Exemple

La chute de tension de 6 V sur la ligne d'alimentation est égale à 5 % de la tension du circuit d'éclairage à 120 V et crée un papillotement perceptible.

Si le moteur est mis en marche une fois par heure, le point sur la courbe de papillotement se situe alors dans la gamme d'inconfort (point A).

Pour corriger ce problème, on peut alimenter les circuits d'éclairage par une ligne séparée, ou encore on peut réduire la baisse de tension sur la ligne. Dans ce cas, une chute de tension de 3,6 % ou inférieure n'est plus incommodante.

L'alimentation des circuits d'éclairage par une ligne distincte ou encore l'amélioration de la ligne existante constituent une approche fréquemment employée.

Une autre approche est celle d'un démarreur de moteur à tension réduite qui constitue souvent une solution très économique.

Si le courant de démarrage est limité à 70 % de sa valeur normale grâce à l'usage d'un démarreur à tension réduite, le creux de tension est alors de 3,5 % (70 % x 5 %) et un démarrage de moteur toutes les heures n'est plus incommodant (point B).

Considérations à propos des moteurs

Moteur triphasé

Choix d'un moteur à induction :

Les moteurs à induction à rotor bobiné sont souvent nommés moteurs à cage d'écureuil. On les considère comme le cheval de bataille de l'industrie en raison de leur coût relativement peu élevé, leur haute fiabilité, et leur entretien minimal.

Les moteurs à induction triphasés à cage d'écureuil d'une puissance de 1 à 200 HP sont identifiés selon leur type de construction : A, B, C ou D.

Ces conceptions normalisées conviennent à des catégories particulières d'applications en fonction des charges types de chacune des catégories.

Les moteurs à induction à rotor bobiné sont très pratiques dans certaines applications du fait que l'on peut modifier les circuits de leur rotor de façon à obtenir les caractéristiques de démarrage et de fonctionnement voulues. Leurs balais nécessitent toutefois un entretien de service.

| Type | Couple de démarrage (en pour cent du couple de charge assigné) |

Couple de décrochage (en pour cent du couple de charge assigné) |

Courant de démarrage |

Glissement | Applications types |

|---|---|---|---|---|---|

| Types A et B : Courant de démarrage normal. | 100-200 % | 200-250 % | Normal | < 5 % | Ventilateurs, soufflantes, pompes et compresseurs centrifuges, etc., pour lesquels le couple de démarrage est relativement peu élevé. |

| Type C : Couple de démarrage élevé et courant de démarrage normal. |

200 - 250 % | 200-250 % | Normal | < 5 % | Convoyeurs, broyeurs, machines à corder, agitateurs, pompes et compresseurs à pistons, etc., pour lesquels le démarrage en charge est requis. |

| Type D : Couple de démarrage et glissement élevés. |

275 % | 275 % | Peu élevé | > 5 % | Charges de pointe élevées avec volants d'inertie comme poinçonneuses, cisailles, monte-charge, extracteurs, treuils et palans, pompes de puits de pétrole et étireuses. |

| Rotor bobiné | Tout couple inférieur ou égal au couple de décrochage | 225-275 % | Selon le couple de démarrage. | Selon la résistance du rotor | Pour lesquelles un couple de démarrage élevé ou une régulation de vitesse limitée (2:1) sont nécessaires et dans lesquelles une charge à inertie élevée doit être accélérée. |

Les moteurs du type B sont de loin les plus courants et ils conviennent à presque toutes les applications, sauf celles où peuvent intervenir un couple de démarrage ou des charges de pointe élevés.

Les moteurs du type A servent rarement dans des applications nouvelles car leur courant de démarrage est plus élevé que celui des moteurs du type B pour un couple de démarrage quasiment identique. Le type A ne figure dans ce guide qu'à titre exhaustif seulement.

Choix d'un moteur synchrone

C'est en raison de ses caractéristiques de fonctionnement qu'un moteur synchrone est parfois choisi au lieu d'un moteur à induction. Les moteurs synchrones sont d'un coût nettement plus élevé et ne sont donc utilisés que si leur choix se justifie sur la base des facteurs ci-après :

Vitesse :

Les moteurs synchrones fonctionnent à la vitesse synchrone sans baisse de vitesse sur toute leur gamme de charges. On devra opter pour ces moteurs lorsqu'une vitesse précise et constante est nécessaire.

Correction du facteur de puissance :

Les moteurs synchrones peuvent produire de la puissance réactive pour corriger le faible facteur de puissance du réseau d'alimentation, tout en produisant une puissance mécanique. Lorsqu'ils fournissent de la puissance réactive, on dit que les moteurs synchrones fonctionnent avec un facteur de puissance capacitif.

Coûts d'exploitation moins élevés :

Les moteurs synchrones ont souvent un rendement énergétique supérieur à celui des moteurs à induction, et plus particulièrement dans les gammes de puissances élevées.

Une règle empirique généralisée est qu'un moteur synchrone doit être choisi lorsque la puissance nécessaire dépasse la vitesse (en tr/min.) du moteur.

Choix d'un moteur à courant continu

On choisit souvent un moteur c.c. lorsque qu'une régulation précise de la vitesse est nécessaire, car le contrôle de la vitesse d'un moteur c.c. est plus simple, moins coûteux et couvre une gamme de vitesses plus étendue que les systèmes de commande de vitesse des moteurs c.a.

On recherche souvent les moteurs c.c. lorsque l'on souhaite un couple de démarrage élevé et/ou un surcouple élevé.

Ces moteurs conviennent par ailleurs aux équipements alimentés par piles ou accumulateurs.

Moteur monophasé

Les moteurs monophasés sont choisis en fonction du type de charge ou des applications auxquelles ils sont destinés. Le Tableau 7-4 donne les types, caractéristiques et utilisations types des moteurs monophasés.

| Type | Vitesse type en tr/min | Couple de démarrage en pour cent du couple à pleine charge |

Rendement comparé | Applications types |

|---|---|---|---|---|

| À bague de déphasage | 1050, 1550, 3000 | Très faible 50-100 % | Faible | Petits ventilateurs et soufflantes à entraînement direct. |

| À condenÂsateur permanent (PSC) | 825, 1075, 1625 | Faible 75-150 % | Modéré | Ventilateurs et soufflantes à entraînement direct |

| À enrouleÂment auxiliaire de démarrage | 1140, 1725, 3450 | Faible à modéré 130-170 % | Modéré | Ventilateurs et soufflantes à courroie et à entraînement direct, petits outils, pompes centrifuges et appareils électroménagers |

| À démarrage par condenÂsateur | 1140, 1725, 3450 | Modéré à élevé 200-400 % | Modéré à élevé | Pompes, compresseurs, outils, convoyeurs, machines agricoles et ventilateurs industriels |

Charges entraînées

Pour qu'un moteur puisse entraîner une charge de façon appropriée, il faut qu'il produise un couple suffisant pour accélérer cette charge depuis l'arrêt jusqu'à la vitesse de fonctionnement, et qu'il fournisse une puissance répondant à toutes les demandes éventuelles sans dépasser ses limites théoriques.

Par exemple, un moteur ayant un couple de démarrage insuffisant pour la charge qui lui est raccordée va ou bien ne pas tourner, ou bien être lent à l'accélération. Le courant de démarrage risque de se prolonger trop longtemps et de faire déclencher alors la protection contre la surcharge. Pendant qu'il est en fonctionnement, un moteur sous-dimensionné peut décrocher si sa charge augmente subitement (par ex, lorsque l'on introduit trop de feuilles dans une déchiqueteuse de documents).

Pour définir correctement les spécifications d'un moteur, on devra tenir compte des caractéristiques ci-après de la charge.

Les moteurs devront être dimensionnés pour correspondre aux exigences en matière de vitesse de fonctionnement et de couple de la charge. Les types de charges sont classés selon différents régimes d'utilisation caractérisant le temps de fonctionnement et les variations de la charge.

Si l'on envisage de remplacer un moteur existant, l'analyse de la puissance absorbée par le moteur sur une certaine période de temps va déterminer son dimensionnement optimal. Des enregistreurs de données peu coûteux fonctionnant sur piles permettent de relever facilement les tendances de la charge.

Trois classes de régimes d'utilisation caractérisent la plupart des charges de moteurs : service continu, service périodique et service intermittent.

Service continu - constante de couple

La plupart des applications de moteurs sont du type à service continu. Ce régime d'utilisation consiste essentiellement en une charge constante appliquée durant une période de temps de longueur indéfinie.

Les moteurs doivent être dimensionnés pour la puissance nécessaire à la charge permanente.

Service périodique - couple variable

Ce régime d'utilisation convient à des moteurs entrainant des charges variables bien définies et qui se répètent. Exemple : une machine à mouler les plastiques par injection.

Pour ce type de charge, la puissance du moteur est déterminée à partir de la moyenne quadratique ou valeur efficace (RMS) de la puissance.

La puissance efficace (HPRMS) est calculée par la formule suivante :

Version texte - Calcul RMS de puissance

La puissance RMS est la racine carrée de la somme des carrés, la puissance fois l'intervalle de temps, divisé par la somme des intervalles de temps.

La puissance efficace est la racine carrée de la somme des puissances élevées au carré, multipliées par l'intervalle de temps correspondant et divisées par la somme des intervalles de temps.

Considérons par exemple la courbe puissance-temps ci-après Figure 7-5).

Figure 7-5 : Courbe de régime d'utilisation périodique

Dans ce cas, l'intervalle de temps et la charge sont :

| Temps (s) | 0-10 | 10-20 | 20-30 | 30-40 | 40-50 | 50-60 |

|---|---|---|---|---|---|---|

| Charge (HP) | 5 | 7 | 1 | 9 | 1 | 8 |

| HP2t | 250 | 490 | 10 | 810 | 10 | 640 |

La puissance efficace se calcule comme suit :

Version texte - Calcul RMS de puissance

RMS de puissance est égale à la racine carrée de 250 plus 490, plus 10 plus 810 plus 10, plus de 640 divisé par 10 plus 10 plus 10 plus 10 plus 10 plus 10. Cela résout à une réponse de 6,07.

Des moteurs de 6,07 HP, par exemple, n'existant pas sur le marché, le choix approprié sera celui d'un moteur de la puissance assignée supérieure la plus proche, soit de 7,5 HP.

Service intermittent

Ce régime d'utilisation présente successivement des intervalles indéfinis de périodes de charge ou hors charge, charge et pause, ou charge, hors charge et pause. Exemple : les ouvre-porte de garage).

Choisir un moteur dont la puissance en HP correspond à la puissance nécessaire à la charge.

Vitesse

Démarrage et arrêt

Fréquence des démarrages et arrêts. Dans le cas de démarrages fréquents, s'assurer que la température des enroulements et du circuit magnétique n'est pas supérieure aux caractéristiques assignées du moteur.

Exigences en matière de couple de démarrage. Prêter spécialement attention aux charges ayant une inertie élevée afin de s'assurer que le couple de démarrage du moteur est approprié.

Limites d'accélération. S'assurer que le moteur entraînant la charge atteint sa pleine vitesse assez rapidement pour ne pas faire déclencher la protection de surcharge. À l'inverse, certaines charges vont demander un certain temps avant d'atteindre leur pleine vitesse : par exemple un convoyeur à bande. Dans ce cas, un entraînement à vitesse variable serait justifié car il permettrait en outre de limiter le courant lors de la mise en marche.

Moteurs sur mesure

Les gammes de moteurs "standards" des fabricants offrent des modèles qui conviennent bien à la plupart des applications. Les moteurs standards sont moins coûteux, leur technique est éprouvée et leurs délais de livraison sont plus courts. Il est toutefois possible, là où un moteur standard ne peut convenir, de commander des moteurs avec d'innombrables variantes qui s'adaptent à certaines applications. Chaque fabricant de moteurs est en mesure de fournir des informations sur les délais d'approvisionnement et les prix des moteurs spéciaux.

Conditions environnementales

Conditions normales de service

Les valeurs assignées s'appliquent à des moteurs fonctionnant dans des conditions normales de service.

La norme NEMA MG 1 définit les conditions ambiantes normales comme suit :

- Exposition à une gamme de températures ambiante comprises entre 0 °C et 40 °C et, dans le cas de refroidissement par eau, entre 10 °C et 40 °C.

- Exposition à une altitude ne dépassant pas 3300 pieds (1000 mètres) (voir MG 1-14.04).

- 3. Installation sur une surface de montage rigide.

- Installation dans des lieux ou dans des enveloppes complémentaires n'entravant pas notablement la ventilation de la machine.

Conditions de service exceptionnelles

Si le moteur doit fonctionner dans des conditions de service exceptionnelles, on devra consulter le fabricant.

Les normes NEMA établissent également les conditions de service anormales types suivantes :

- Exposition à :

- des combustibles, explosifs, abrasifs ou poussières conductrices;

- de la charpie ou des milieux de fonctionnement très sales où l'accumulation d'impuretés peut nuire à une ventilation normale;

- des vapeurs chimiques, gaz inflammables ou gaz explosifs;

- des rayonnements radioactifs;

- de la vapeur, de l'air salin ou de la vapeur d'huile;

- des endroits humides ou très secs, la chaleur rayonnante, l'infestation d'animaux indésirables, ou des milieux propices au développement de champignons;

- des chocs et vibrations anormaux, ou des charges mécaniques de sources externes;

- des poussées axiales ou latérales anormales exercées sur l'arbre du moteur.

- Conditions de fonctionnement dans lesquelles :

- il se produit des écarts excessifs par rapport à la tension ou à la fréquence assignées, ou aux deux simultanément (voir MG 1012.44 pour les moteurs à courant alternatif et MG 1-16.64 pour les moteurs à courant continu);

- le coefficient différentiel de la tension d'alimentation c.a. est supérieur à 10 %;

- la tension d'alimentation c.a. est déséquilibrée de plus de 1 % (voir MG 1-12.45 et MG 1-14.35);

- la puissance de sortie du redresseur alimentant un moteur c.c. est déséquilibrée de telle sorte que la différence entre l'amplitude de crête la plus élevée et la plus basse des impulsions de courant sur un cycle est supérieure à 10 % de l'amplitude d'impulsion la plus élevée au courant d'induit assigné;

- de faibles niveaux de bruit sont nécessaires.

- Fonctionnement à des vitesses supérieures à la vitesse maximale assignée.

- Fonctionnement dans un local mal ventilé, dans un puits ou en position inclinée.

- Fonctionnement soumis à :

- Des charges de torsion dynamiques.

- Des surcharges anormales répétitives.

- Un freinage par inversion ou freinage électrique.

- Fonctionnement d'une machine à l'arrêt avec un enroulement alimenté en permanence, ou d'une machine à service nominal temporaire dont l'un des enroulements est alimenté en permanence.

- Fonctionnement d'une machine à courant continu où le courant d'induit moyen est inférieur à 50 % de l'intensité assignée à pleine charge durant une période de 4 heures, ou fonctionnement continu à un courant d'induit inférieur à 50 % du courant assigné durant plus de 4 heures.

Caractéristiques physiques

Enveloppe

L'enveloppe du moteur devra être choisie de manière à le protéger dans les conditions d'environnement auquel il est destiné.

Le Tableau 7-6 présente la liste des enveloppes normalisées par les normes NEMA.

| Types | Caractéristiques |

| Ouvert : | |

| Abrité (ODP) | Fonctionne sous des gouttes de liquide tombant à un angle avec la verticale pouvant aller jusqu'à 15°. |

| Protégé contre les projections | Fonctionne sous des gouttes de liquide tombant à un angle avec la verticale pouvant aller jusqu'à 100°. |

| Protégé | Protégé par des ouvertures de dimensions limitées (inférieures à ¾ de pouce). |

| Semi-protégé | Seule la partie supérieure du moteur est protégée. |

| Abrité totalement protégé | Moteur abrité avec ouvertures de dimensions limitées. |

| À ventilation externe | Ventilé par ventilateur entraînée par un moteur séparé, peut comprendre d'autres types de protection. |

| À canalisation d'air | Ouvertures recevant des canalisations ou conduites d'entrée d'air pour le refroidissement par air. |

| Protégé contre les intempéries type 1 | Des conduits de ventilation réduisent l'entrée de pluie, neige et particules en suspension dans l'air. Ces conduits sont de diamètre inférieur à ¾ de pouce. |

| Protégé contre les intempéries type 2 | En plus du type 1, ces moteurs comportent des conduits qui servent à évacuer les particules soufflées à haute vitesse dans le moteur. |

| Totalement fermé : | |

| Non ventilé (TENV) | Non équipé pour refroidissement externe. |

| Auto ventilé (TEFC) | Refroidi par ventilateur externe intégral. |

| Antidéflagrant (TEXP) | Supporte des explosions de gaz interne. Empêche l'inflammation des gaz externes. |

| Protégé conte les poussières inflammables | Exclut les quantités de poussières inflammables ou de poussières qui nuiraient au rendement. |

| Étanche | Empêche les pénétrations d'eau sauf autour de l'arbre. |

| À canalisation d'air | Ouvertures recevant des canalisations ou conduites d'entrée d'air pour le refroidissement par air. |

| À refroidissement par eau | Refroidi par circulation d'eau. |

| À refroidissement air-eau | Refroidi par de l'air refroidi par eau. |

| À refroidissement air-air | Refroidi par de l'air refroidi par air. |

| Protégé auto ventilé | Refroidi par ventilateur et protégé par des ouvertures de dimensions limitées. |

| Encapsulé | Comporte des enroulements noyés dans une résine pour des conditions de fonctionnement difficiles. |

Considérations en matière de montage et de base de fixation

Les moteurs sont généralement montés à l'horizontale, leurs pattes étant attachées au sol; mais d'autres dispositions sont également assez courantes :

- montage au mur

- montage au plafond

- montage sur socle

- montage frontal (sur flasque)

- montage sur bride

Le diamètre et la longueur de l'arbre peuvent faire l'objet d'une demande spéciale au cas où les types ou matériaux des arbres standards ne conviennent pas pour la disposition de montage envisagée ou pour la configuration de la machine.

Isolation

Le type d'isolation utilisé dans un moteur dépend de la température à laquelle le moteur va fonctionner. Les moteurs sont spécifiés en fonction de la température ambiante et de leur classe d'isolation.

La classe A est une catégorie plus ancienne qui est maintenant périmée. La classe B est la norme courante.

Les classes F et H sont utilisées dans les applications où règne une température élevée et sont souvent disponibles en modèle "standard" chez de nombreux fabricants de moteurs.

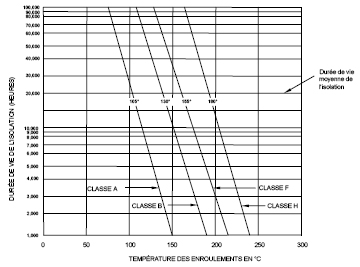

La durée de vie moyenne de l'isolation diminue rapidement avec l'augmentation de la température. La durée de vie utile de l'isolation d'un moteur fonctionnant à basse température sera beaucoup plus longue.

| Classe | Moteurs c.a. avec facteur de surcharge 1,00 Gamme de températures totales maximales (y compris la température ambiante et l'écart de température de +110 °C pour point chaud) |

Moteurs c.c. Température totale limite |

|---|---|---|

| A | 105 °C | 110 °C |

| B | 130 °C | 140 °C |

| F | 155 °C | 170 °C |

| H | 180 °C | 195 °C |

Le Tableau 7-7 présente les températures maximales admissibles des enroulements du stator pour une durée de vie de fonctionnement de 20 000 h et une température ambiante maximale de 40 °C.

Une règle empirique est que la vie utile d'une isolation double avec chaque tranche de 10 °C de température d'isolation non employée. Par exemple, si vous utilisez un moteur dont la température totale sera de 110 °C (y compris la température ambiante, l'échauffement du moteur et l'écart pour point chaud), mais qui est construit avec un système d'isolation de classe B (130 °C), il existe une marge supplémentaire de 20 °C non utilisée. Cette marge supplémentaire va porter la durée de vie de l'isolation de 20 000 h à 80 000 h.

Figure 7-6 : Durée de vie de l'isolation en fonction de la température

Facteurs de surcharge

Le facteur de surcharge d'un moteur représente sa capacité à dépasser de façon continue sa puissance mécanique assignée. Un facteur de surcharge supérieur à 1 permet de disposer d'une marge de demande de puissance de pointe sans qu'il soit nécessaire d'acquérir un moteur plus puissant. À une température ambiante de 40 °C, le facteur de surcharge normalisé pour les moteurs d'une puissance intégrale de 1 à 200 HP est de 1,15.

Le rendement d'un moteur est généralement diminué lorsqu'il fonctionne au régime du facteur de surcharge.

En cas de besoin, on peut normalement définir des facteurs de surcharge pour des températures plus élevées ou des conditions d'altitude supérieure à 3300 pieds.

Bruit

Lorsqu'on fait fonctionner un moteur dans un milieu où les niveaux de bruit sont préoccupants, on utilisera des paliers lisses qui sont plus silencieux que les roulements à rouleaux ou à billes.