Analyse comparative de la consommation d’énergie dans l’industrie canadienne du ciment – Rapport sommaire

En collaboration avec l’Association de ciment du Canada

Table des matières

Pour obtenir de plus amples renseignements ou d’autres copies de cette publication, veuillez communiquer avec les responsables suivants :

Programme d’économie d’énergie dans l’industrie canadienne

a/s Ressources naturelles Canada

580, rue Booth, 12e étage

Ottawa (Ontario) K1A 0E4

Téléphone : 613-995-6839

Télécopieur : 613-992-3161

Courriel : cipec.peeic@nrcan-rncan.gc.ca

Site Web : oee.rncan.gc.ca/peeic

ou

Association canadienne du ciment

350, rue Sparks, pièce 502

Ottawa (Ontario) K1R 7S8

Téléphone : 613-236-9471

Télécopieur : 613-563-4498

Courriel : headquarters@cement.ca

Site Web : www.ciment.ca

Catalogage avant publication de Bibliothèque et Archives Canada

Analyse comparative de la consommation d’énergie dans l’industrie canadienne du ciment

Texte en français et en anglais disposé tête-bêche.

Titre de la p. de t. : Canadian Cement Industry Energy Benchmarking Summary Report

Publ. par : Programme d’économie d’énergie dans l’industrie canadienne

No de cat M144-213-2009 (Imprimé)

ISBN 978-1-100-50372-1

No de cat M144-213/2009F-PDF (En ligne)

ISBN 978-1-100-92898-2

- Nouveau réacteur hotdisc, l'Ecofurnace, à l'usine du Ciment Québec à Sainte-Basile, au Québec. Photos gracieusement offertes par l’Association canadienne du ciment.

- Les composants de béton. Photos gracieusement offertes par l’Association canadienne du ciment.

© Sa Majesté la Reine du chef du Canada, 2009

Office de l’efficacité énergétique de Ressources naturelles Canada - Engager les Canadiens sur la voie de l’efficacité énergétique à la maison, au travail et sur la route

Avant-propos

Avec l’appui de Ressources naturelles Canada (RNCan), l’Association canadienne du ciment (ACC) a demandé en 2007 une analyse comparative de la consommation d’énergie dans l’industrie canadienne du ciment Portland gris. L’étude fait fond sur d’autres analyses comparatives menées par l’Office de l’efficacité énergétique de RNCan dans d’autres secteurs. Le présent rapport renferme un sommaire des résultats de l’étude de l’ACC et repose sur un rapport plus exhaustif d’un expert-conseil qui comprend des recommandations détaillées à l’intention de l’ACC. Note de bas de page1

Cette analyse du rendement énergétique dans le secteur du ciment consiste en un examen complet des pratiques en gestion de l’énergie, des pratiques techniques et du rendement énergétique global.

Dans le cadre de l’étude, l’ACC a élaboré des analyses comparatives et des outils de haute technicité afin de procurer aux installations et aux entreprises du secteur une feuille de route complète pour les aider à améliorer leurs pratiques en gestion de l’énergie et leur rendement. Les outils d’analyse comparative permettront à l’industrie d’évaluer régulièrement son rendement énergétique conformément aux principes reconnus internationalement et aux pratiques exemplaires en gestion de la qualité.

L’étude a permis d’établir que le rendement énergétique global du secteur du ciment est relativement bon, avec un indice d’efficacité énergétique (IEE) à médiane de 76 comparativement à une valeur théorique de 100 pour une usine ayant recours aux pratiques exemplaires. Cette efficacité énergétique globale relativement élevée est attribuée aux installations et aux organisations qui ont déjà activement mis en œuvre des programmes de gestion de l’énergie.

Cependant, malgré l’IEE élevé dans l’ensemble, bon nombre d’installations ont un IEE faible en électricité, et il existe donc de grandes possibilités d’améliorer l’efficacité de la consommation d’électricité. Les analyses comparatives pour l’IEE, les pratiques exemplaires en gestion et les pratiques exemplaires techniques qui ont été élaborées pour des installations particulières ont permis de relever des possibilités dans certains domaines. Même les installations ayant un IEE global élevé peuvent améliorer davantage leur rendement énergétique et réduire leurs coûts.

Selon les résultats des analyses comparatives, ce sont les étapes de la planification et de l’élaboration de projets ainsi que d’évaluation et de production de rapports qui présentent les plus grandes possibilités pour accroître le nombre de pratiques exemplaires en gestion de l’énergie mises en œuvre. L’évaluation des pratiques exemplaires techniques et de l’efficacité de l’utilisation d’énergie a permis d’établir que les étapes de la préparation du combustible et des matières brutes ainsi que du traitement du ciment et des matières premières présentent des possibilités d’économies d’énergie considérables pour le secteur.

Approximativement 90 p. 100 de l’énergie utilisée dans le secteur de fabrication du ciment est consommée par les fours. Cela comprend 99 p. 100 de l’utilisation de l’énergie thermique et plus de un tiers de la consommation totale d’électricité dans le procédé de fabrication. Une amélioration, même légère, des fours permettra de réduire considérablement la consommation d’énergie et les coûts des installations et de l’ensemble de l’industrie.

On constate une grande différence dans la consommation d’énergie électrique des diverses installations de fabrication du ciment. L’électricité représente une part importante des coûts énergétiques du secteur, et une meilleure efficacité énergétique peut grandement accroître les économies.

Le charbon et le coke de pétrole sont les principales sources d’énergie utilisées, représentant plus de 80 p. 100 de l’énergie achetée. Un recours accru aux sources d’énergie de remplacement et aux énergies renouvelables et faibles en carbone peut contribuer considérablement à réduire les émissions de gaz à effet de serre (GES) des activités de fabrication du ciment.

L’étude montre les liens entre la mise en œuvre de pratiques exemplaires en gestion et de pratiques exemplaires techniques dans les installations et l’efficacité énergétique des activités. En effet, les installations qui avaient mis en œuvre les pratiques exemplaires en gestion de l’énergie avaient également adopté les pratiques exemplaires les plus techniques. Ces installations consomment moins d’énergie par unité de production que les autres.

1 Introduction

1.1 À propos de l’industrie canadienne du ciment

L’Association canadienne du ciment (ACC) est composée de huit entreprises qui exploitent au Canada une installation de fabrication du ciment Portland blanc Note de bas de page2 et 15 installations de fabrication du ciment Portland gris. Les membres de l’association produisent 98 p. 100 du ciment au Canada.

À l’échelle régionale, la production du ciment est concentrée dans la région centrale du Canada. L’Ontario (50 p. 100) et le Québec (17 p. 100) représentent plus de 65 p. 100 de la capacité de l’industrie. L’ACC collabore avec la Portland Cement Association (PCA) des États-Unis, et tous les membres de l’ACC sont membres de la PCA.

L’industrie du ciment contribue principalement au développement économique et social du Canada. En 2006, l’industrie a produit plus de 14,3 millions de tonnes (t) de ciment, soit une valeur de plus de 1,7 milliard de dollars, et a procuré plus de 2 000 emplois Note de bas de page3. La production totale de l’industrie s’élève à plus de 16,7 millions de t, si l’on comprend les ajouts cimentaires comme les cendres volantes et le laitier.

Entre 1990 et 2006, l’industrie de fabrication du ciment a amélioré son efficacité énergétique de 11 p. 100 par tonne de ciment produite, ce qui a entraîné une réduction de l’intensité de ses gaz à effet de serre (GES) de 6,4 p 100 Note de bas de page4. Cependant, l’industrie reconnaît qu’il est nécessaire de continuer à améliorer l’efficacité énergétique afin d’assurer les mesures suivantes :

- réduire ses coûts énergétiques et maintenir sa compétitivité en cette période de concurrence toujours croissante à l’échelle internationale;

- réduire davantage son empreinte écologique.

1.2 À propos de l’analyse comparative de la consommation d’énergie et du présent rapport sommaire

L’analyse comparative permet à une industrie et à ses installations d’évaluer leur rendement en fonction de ce qui suit :

- les pratiques exemplaires reconnues;

- le rendement des autres entreprises du secteur;

- les compétiteurs externes de la même industrie;

- les consommateurs d’énergie d’autres secteurs industriels.

L’analyse comparative peut jouer un rôle important dans l’amélioration des pratiques de l’efficacité énergétique en adoptant les mesures suivantes :

- relever et communiquer les pratiques exemplaires;

- inciter les usines ayant un faible rendement à apporter des améliorations afin d’atteindre le niveau des autres usines;

- cerner les domaines nécessitant des améliorations dans toutes les installations, y compris celles dont le rendement est élevé.

L’étude porte sur les 15 installations de fabrication du ciment Portland gris exploitées par des entreprises membres de l’ACC (voir le tableau 1-1).

| Entreprises | Installations |

|---|---|

| Ciment Québec Inc. | Saint-Basile, Quebec |

| Essroc (Italcementi Group) | Picton, Ontario |

| Lafarge Canada Ltd. |

Brookfield, Nova Scotia Saint-Constant, Quebec Bath, Ontario Woodstock, Ontario Exshaw, Alberta Kamloops, British Columbia Richmond, British Columbia |

| Lehigh Hanson Canada |

Edmonton, Alberta Delta, British Columbia |

| Holcim (Canada) Inc. |

Joliette, Quebec Mississauga, Ontario |

| St Marys Cement Inc. |

Bowmanville, Ontario St. Marys, Ontario |

Dans le cadre de l’étude, le rendement de l’industrie a été analysé dans les trois domaines essentiels qui ont une incidence sur la consommation d’énergie globale :

- pratiques en gestion;

- pratiques techniques;

- rendement énergétique.

L’évaluation de ces trois domaines permet de brosser un aperçu général des pratiques de consommation d’énergie dans le secteur de fabrication du ciment.

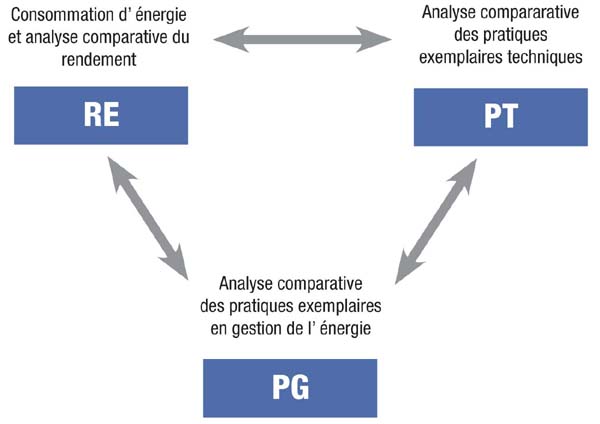

Figure 1-1 Domaines essentiels ayant une incidence sur la consommation d’énergie globale

Version textuelle

Domaines essentiels ayant une incidence sur la consommation d’énergie globale < > Consommation d’énergie et analyse comparative du rendement (RE) < > Analyse comparative des pratiques exemplaires techniques (PT) < > Analyse comparative des pratiques exemplaires en gestion de l’énergie (PG) < >

Outre le présent rapport sommaire, des rapports documentent le rendement de chacune des 15 installations en fonction des données de référence établies au cours de l’étude.

L’ACC considère cette importante étude comme la première étape de l’élaboration et de la mise en œuvre d’un très vaste plan d’action visant à améliorer le rendement énergétique du secteur. Maintenant que des données de référence ont été établies et que le rendement actuel a été évalué en fonction de ces données, des études ultérieures permettront d’évaluer et de rendre compte des progrès réalisés en matière d’amélioration du rendement énergétique du secteur du ciment Portland gris du Canada.

1.3 Méthode de l’étude

Dans le cadre de l’étude, on a d’abord élaboré des modèles analytiques particuliers afin d’évaluer le rendement de chacun des trois aspects du rendement énergétique :

- pratiques en gestion de l’énergie;

- pratiques techniques;

- rendement énergétique.

En vue d’élaborer les modèles, on a examiné des modèles analytiques reconnus de gestion de l’énergie et de pratiques techniques ainsi que des modèles propres à la fabrication du ciment. Ces modèles de référence externes ont été mis au point par des organismes internationaux, des organisations de normalisation et des organismes gouvernementaux responsables de la consommation d’énergie et de l’efficacité énergétique dans les secteurs manufacturiers.

À l’aide de chaque modèle, on a évalué la consommation d’énergie de tous les procédés clés et de toutes les activités liées à la fabrication du ciment (voir la figure 1-2) :

- transport et préparation sur place des matières brutes;

- transport et préparation sur place du combustible;

- production de clinker (recours aux fours);

- entreposage;

- broyage de finition;

- emballage et transport sur place aux postes de chargement;

- exploitation de systèmes de soutien à l’échelle de l’usine (p. ex., systèmes d’air comprimé, chaleur, éclairage).

Figure 1-2 Procédés de fabrication du ciment

Extraction

De la pierre calcaire et de petites quantités de sable et d'argile sont extraites, habituellement d'une carrière située près de la cimenterie.

Préparation des matières premières

Les matières extraites sont analysées, additionnées d'éléments minéraux selon le type de pierre calcaire, puis finement broyées.

Production de clinker

Les matières sont chauffées dans un four à une température qui atteint 1 470 °C, ce qui les transforme en un produit en fusion appelé clinker, qui est rapidement refroidi.

Broyage du ciment et distribution

Le clinker est entreposé puis finement broyé. On y ajoute du gypse pour moduler le temps de prise, ainsi que des ajouts cimentaires, tels que cendres volantes et laitier de haut fourneau, pour obtenir une poudre fine appelée ciment, dotée des propriétés voulues de résistance mécanique et chimique.

Gracieuseté de Holcim (Canada)

Version textuelle

Procédés de fabrication du ciment. Extraction : De la pierre calcaire et de petites quantités de sable et d’argile sont extraites, habituellement d’une carrière située près de la cimenterie. Préparation des matières premières : Les matières extraites sont analysées, additionnées d’éléments minéraux selon le type de pierre calcaire, puis finement broyées. Production de clinker : Les matières sont chauffées dans un four à une température qui atteint 1 470 °C, ce qui les transforme en un produit en fusion appelé clinker, qui est rapidement refroidi. Broyage du ciment et distribution : Le clinker est entreposé puis finement broyé. On y ajoute du gypse pour moduler le temps de prise, ainsi que des ajouts cimentaires, tels que cendres volantes et laitier de haut fourneau, pour obtenir une poudre fine appelée ciment, dotée des propriétés voulues de résistance mécanique et chimique. Gracieuseté de Holcim (Canada)

Plus de 70 aspects du rendement énergétique dans le secteur ont été analysés, y compris tous les intrants énergétiques de la fabrication du ciment : électricité, mazout, gaz naturel, charbon, coke de pétrole et autres carburants de remplacement. Note de bas de page5

Des instruments ont été élaborés pour recueillir de l’information en vue d’évaluer le rendement à l’aide de chacun des trois modèles. Les instruments et les modèles ont été mis à l’essai à deux installations de fabrication du ciment. Des modifications ont été apportées, et les instruments ont ensuite été distribués aux 15 installations de fabrication de ciment. Une collecte de données supervisée, un examen et une analyse ont été effectués. Des données de référence sur le rendement ont été établies pour chaque indicateur, et le rendement de chaque installation a été évalué en fonction de ces données de référence.

Les données de référence ont été établies au 75e centile, ce qui signifie que pour chaque indicateur de rendement, 25 p. 100 des installations du secteur répondent à la donnée de référence ou la dépassent. Cette approche est conforme à celle utilisée dans les études comparatives menées par l’Office de l’efficacité énergétique de Ressources naturelles Canada et dans le cadre de l’initiative ENERGY STAR® for Cement Manufacturing de l’Environmental Protection Agency des États-Unis. Des rapports provisoires ont été remis aux exploitants des installations aux fins d’examen et de validation. Une fois les erreurs corrigées, des rapports finaux ont été préparés sur les données de référence sur le rendement, les installations et l’ensemble du secteur.

2 Consommation d’énergie liée à la fabrication du ciment

La fabrication du ciment est un procédé énergivore. En 2006, les entreprises canadiennes du secteur ont consommé plus de 61 000 térajoules d’énergie, dont 95 p. 100 était de l’énergie thermique et 5 p. 100 de l’énergie électrique.

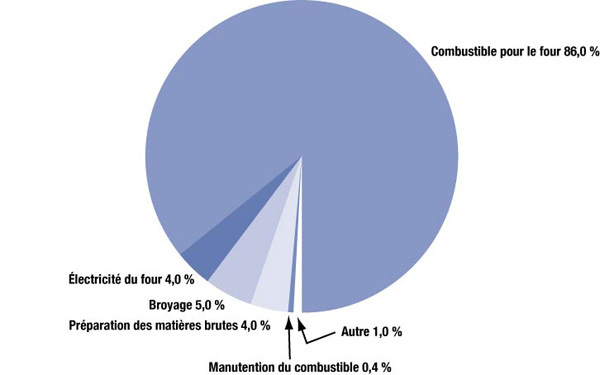

Le procédé au four consomme plus de 90 p. 100 de l’énergie requise pour fabriquer le ciment. Les 10 p. 100 restant sont répartis en quantité presque égale pour les activités liées à la préparation du combustible et des matières brutes, au broyage du clinker et au mélange des matériaux en vue de préparer le produit de ciment fini.

La figure 2-1 présente une ventilation de la consommation d’énergie.

Figure 2-1 Consommation d’énergie totale dans le secteur de la fabrication du ciment, selon les étapes du procédé, 2006

Version textuelle

Consommation d’énergie totale dans le secteur de la fabrication du ciment, selon les étapes du procédé, 2006 (diagramme à secteurs). Combustible pour le four 86,0 %, Autre 1,0 %, Manutention du combustible 0,4 %, Préparation des matières brutes 4,0 %, Broyage de finition 5,0 %, Électricité du four 4,0 %.

La somme de ces intrants énergétiques est l’élément de coût le plus important et représente approximativement 39 p. 100 des coûts d’exploitation annuels d’une installation de fabrication de ciment. Il importe de signaler que même si l’électricité ne constitue que 13 p. 100 des intrants énergétiques, elle représente près de 50 p. 100 des coûts énergétiques d’une usine de ciment type Note de bas de page6.

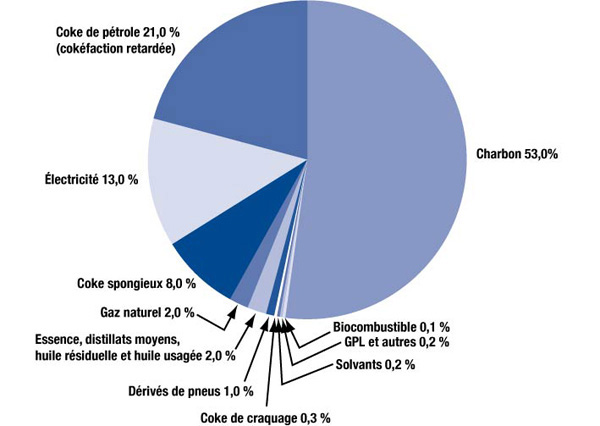

L’industrie du ciment dépend grandement des combustibles fossiles à intensité carbonique. Le charbon (53 p. 100)Note de bas de page7 et les produits de coke de pétrole (29 p. 100) représentent plus de 82 p. 100 de la consommation d’énergie (figure 2-2). Le gaz naturel (principalement utilisé comme un combustible de démarrage), les produits liquides du pétrole et les produits d’huile usagée répondent à 4 p. 100 des besoins totaux en énergie, alors que les combustibles dérivés de pneus et d’autres sources d’énergie de remplacement comblent approximativement 2 p. 100 des besoins.

Figure 2-2 Consommation d’énergie totale dans le secteur de la fabrication du ciment, selon la source d’énergie, 2006

Version textuelle

Consommation d’énergie totale dans le secteur de la fabrication du ciment, selon la source d’énergie, 2006 (diagramme à secteurs). Charbon 53,0 %; Biomasse 0,1 %; GPL et autres 0,2 %; Solvants 0,2 %; Coke de craquage 0,3 %; Dérivés de pneus 1,0 %; Essence, distillats moyens, huile résiduelle et huile usagée 2,0 %; Gaz naturel 2,0 %; Coke spongieux 8,0 %; Électricité 13,0%; Coke de pétrole (cokéfaction retardée) 21,0 %.

Sont au nombre des résultats clés obtenus de cet aperçu de haut niveau des intrants énergétiques du secteur de fabrication du ciment.

- Le procédé au four étant très énergivore, il offre, en théorie, les plus grandes possibilités d’amélioration de l’efficacité énergétique en vue de réduire les coûts, la consommation d’énergie et les gaz à effet de serre (GES) de l’industrie. Même de légères améliorations au procédé au four peuvent offrir d’importantes économies d’énergie et d’argent possibles au cours d’un cycle d’exploitation annuel.

- Les possibilités en matière d’efficacité énergétique dans les systèmes fonctionnant à l’électricité peuvent entraîner d’importantes réductions des coûts pour l’industrie.

- La contribution du Canada en sources d’énergie de remplacement et d’énergies renouvelables pour fabriquer le ciment est inférieure à celle d’autres pays de l’Organisation de coopération et de développement économiques. De nombreux pays de l’Union européenne remplacent de 30 à 83 p. 100 des sources d’énergie pour la fabrication du cimentNote de bas de page8. Le recours accru aux sources d’énergie de remplacement ainsi qu’aux énergies renouvelables et faibles en carbone peut contribuer grandement à réduire les émissions de GES de la fabrication du ciment.

3 Pratiques en gestion de l’énergie

3.1 Introduction

La gestion de l’énergie, le processus et les pratiques de traitement de l’énergie en tant que ressource stratégique, est un facteur d’influence déterminant du rendement énergétique d’une usine. Les pratiques exemplaires en gestion de l’énergie comportent un degré élevé d’engagement, de sensibilisation, d’organisation et de mesures.

Habituellement, les usines qui adoptent des pratiques exemplaires en gestion de l’énergie :

- connaissent bien les avantages de l’efficacité énergétique;

- recueillent et utilisent de l’information pour gérer la consommation d’énergie;

- intègrent la gestion de l’énergie dans leur structure de gestion générale;

- procurent un leadership en gestion de l’énergie par le truchement d’employés dévoués et engagés à la politique d’efficacité énergétique;

- ont un plan de gestion de l’énergie à court et à long terme.

3.2 Approche de l’étude

Dans le cadre de l’étude de l’Association canadienne du ciment, on a examiné et analysé des modèles actuels de gestion de l’énergieNote de bas de page9, et on a déterminé 28 domaines de pratiques exemplaires en gestion pertinents au secteur de la fabrication du ciment (voir le

tableau 3-1).

Une enquête a été menée auprès de chaque installation de fabrication de ciment afin d’établir la mesure dans laquelle le secteur a actuellement recours aux pratiques exemplaires déterminées. Afin d’obtenir des points de vue multiples, trois répondants de chaque installation ont participé à l’enquête :

- un directeur ou un ingénieur des procédés de fabrication de l’usine;

- un chef d’entreprise responsable des questions sur l’énergie;

- un représentant de l’équipe de direction supérieure d’entreprise.

La cote des pratiques exemplaires en gestion calculée est la moyenne des résultats des enquêtes menées auprès des trois répondants.

| Catégories de pratiques exemplaires en gestion | Pratiques exemplaires en gestion |

|---|---|

| Engagement |

Promotion Politiques Lignes directrices et procédures |

| Planification |

Planification officielle Soutien à la planification Mise en œuvre |

| Organisation |

Champion de l’énergie Responsabilités et responsabilisation Chef de file de l’énergie Équipe de l’énergie |

| Élaboration de projets |

Renforcement des capacités Recensement des possibilités Pratiques exemplaires en gestion de l’énergie |

| Financement |

Engagement Planification Intégration de la gestion de l’énergie dans le processus d’approbation des projets |

|

Évaluation et préparation de rapports |

Système de surveillance Préparation de rapports Utilisation des résultats de surveillance |

| Communication |

Ampleur Fréquence Sensibilisation et participation |

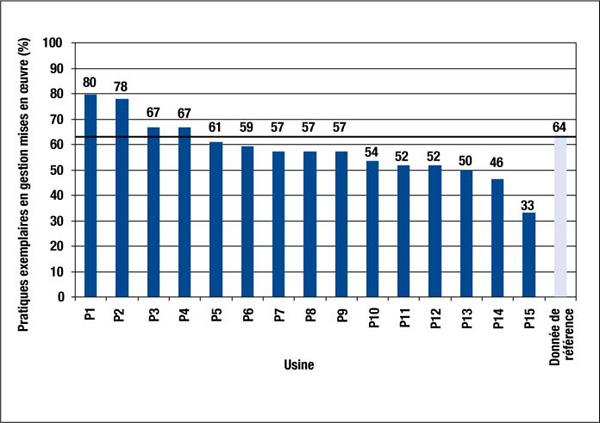

3.3 Résultats sur les pratiques en gestion de l’énergie

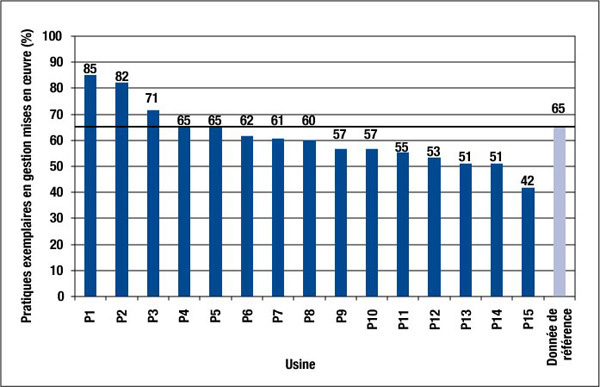

L’examen des pratiques exemplaires en gestion a permis d’établir une valeur de référence de 65 p. 100 pour le secteur de fabrication du ciment. Cela signifie que 25 p. 100 des installations de production de ciment utilisent au moins 65 p. 100 des pratiques exemplaires en gestion de l’énergie relevées, et que les autres installations ont recours à moins de 65 p. 100 de ces pratiques (voir la figure 3-1).

Selon les résultats, seulement deux installations ont obtenu une cote supérieure à 75 p. 100 pour la mise en œuvre de pratiques en gestion. Il existe donc de grandes possibilités d’améliorer les pratiques en gestion en vue d’accroître l’efficacité énergétique du secteur.

On constate un lien étroit entre la mise en œuvre de pratiques exemplaires en gestion et l’efficacité énergétique globale des installations. Les quatre usines qui ont obtenu la meilleure cote en matière d’efficacité énergétique générale (voir le chapitre 5) sont au nombre des cinq usines qui ont obtenu les cotes les plus élevées pour la mise en œuvre de pratiques exemplaires en gestion.

Figure 3-1 Cotes pour les pratiques exemplaires en gestion de l’énergie

Version textuelle

Cotes pour les pratiques exemplaires en gestion de l’énergie (PG) (diagramme en barres). Le long de l’axe des X, on classe les usines selon le pourcentage de PG mises en œuvre dans le secteur de fabrication du ciment du plus grand pourcentage (P1) au plus bas (P15), par paliers de 10 %, de 0 % à 100 % le long de l’axe des Y. P1 = 85 %, P2 = 82 %, P3 = 71 %, P4 = 65 %, P5 = 65 %, P6 = 62 %, P7 = 61 %, P8 = 60 %, P9 = 57 %, P10 = 57 %, P11 = 55 %, P12 = 53 %, P13 = 51 %, P14 = 51 %, P15 = 42 %, Donnée de référence = 65 %.

L’enquête sur les pratiques exemplaires en gestion a révélé un taux de mise en œuvre assez restreint, avec 70 p. 100 des installations obtenant une cote entre 50 et 65 p. 100. En outre, les cotes pour les pratiques exemplaires en gestion des usines appartenant à une même organisation ont tendance à être rapprochées, ce qui laisse supposer que des politiques et des lignes directrices propres aux entreprises orientent habituellement la mise en œuvre des pratiques dans les installations de production de ciment. Selon des analyses comparatives effectuées dans d’autres secteurs industriels, cette situation n’est pas toujours courante, et il arrive que les cotes globales pour les pratiques exemplaires en gestion des usines d’une même organisation varient considérablement.

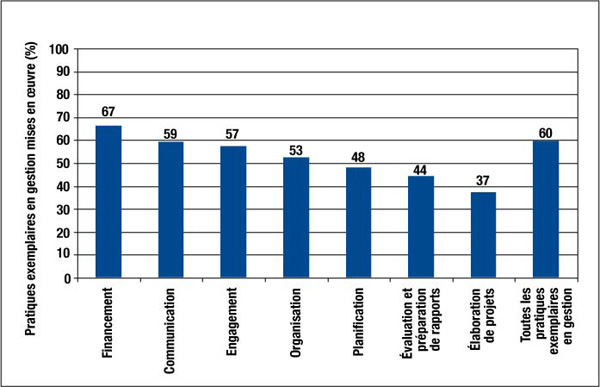

Dans les catégories particulières de pratiques exemplaires en gestion, l’analyse des résultats de l’enquête montre que le secteur du ciment met l’accent sur les aspects qui ont trait au financement et à la communication du rendement (figure 3-2). L’analyse, qui est conforme à d’autres études menées dans l’industrie canadienne Note de bas de page10, indique que dans le secteur du ciment ce sont les domaines de l’élaboration de projets, de la planification ainsi que de l’évaluation et de la production de rapports qui offrent les plus grandes possibilités d’amélioration.

Figure 3-2 Cotes médianes pour les pratiques exemplaires en gestion de l’énergie

Version textuelle

Cotes médianes pour les pratiques exemplaires en gestion de l’énergie (PG) (diagramme en barres). Le long de l’axe des X, on classe les catégories de PG selon le pourcentage de PG mises en œuvre dans le secteur de fabrication du ciment du plus grand pourcentage (Financement) au plus bas (Élaboration de projets), par paliers de 10 %, de 0 % à 100 % le long de l’axe des Y. Financement = 67 %, Communication = 59 %, Engagement = 57 %, Organisation = 53 %, Planification = 48 %, Évaluation et préparation de rapports = 44 %, Élaboration de projets = 37 %, Toutes les PG = 60 %.

L’annexe A renferme de plus amples renseignements.

4 Pratiques techniques

4.1 Introduction

La mise en œuvre des pratiques exemplaires techniques dans les installations de fabrication de ciment est le deuxième aspect du rendement énergétique qui a été analysé. Les pratiques exemplaires techniques consistent en les procédés, les systèmes, les activités et l’équipement de production qui peuvent contribuer à l’amélioration de l’efficacité énergétique d’une usine (p. ex., le recours à des entraînements à vitesse réglable dans les fours et à des ventilateurs de broyeurs à cylindres).

4.2 Approche de l’étude

L’étude de l’Association canadienne du ciment comprenait un examen approfondi de la documentation à l’échelle nationale et internationale pour définir les pratiques exemplaires techniques pouvant être utilisées dans le secteur de fabrication du ciment. L’examen a permis de recenser 39 pratiques exemplaires techniques qui ont été réparties dans les cinq principaux sous-procédés de la fabrication du ciment :

- préparation du combustible et des matières brutes;

- production du clinker;

- broyage de finition;

- ciment et matières premières;

- mesures générales.

Un instrument a été élaboré à chaque installation afin d’évaluer la mesure dans laquelle les pratiques relevées peuvent être adoptées et leur taux de mise en œuvre (c.-à-d., complète, partielle ou aucune mise en œuvre).

4.3 Résultats sur les pratiques techniques

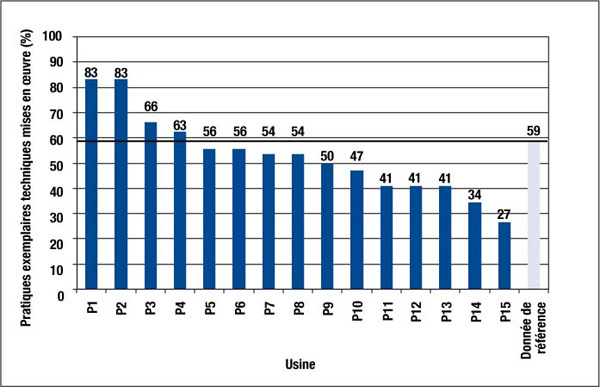

L’examen des pratiques exemplaires techniques a permis d’établir une valeur de référence de 59 p. 100 pour le secteur de fabrication du ciment. Cela signifie que 25 p. 100 des installations ont adopté au moins 59 p. 100 des pratiques exemplaires techniques relevées, tandis que le reste des installations utilisent moins de 59 p. 100 de ces pratiques (voir la figure 4-1).

Figure 4-1 Taux de pénétration des pratiques exemplaires techniques applicables, par usine

Version textuelle

Taux de pénétration des pratiques exemplaires techniques (PT) applicables, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon le pourcentage de PT mises en œuvre dans le secteur de fabrication du ciment du plus grand pourcentage (P1) au plus bas (P15), par paliers de 10 %, de 0 % à 100 % le long de l’axe des Y. P1 = 83 %, P2 = 83 %, P3 = 66 %, P4 = 63 %, P5 = 56 %, P6 = 56 %, P7 = 54 %, P8 = 54 %, P9 = 50 %, P10 = 47 %, P11 = 41 %, P12 = 41 %, P13 = 41 %, P14 = 34 %, P15 = 27 %, Donnée de référence = 59 %.

Selon les résultats, seulement deux installations ont obtenu une bonne cote pour la mise en œuvre de pratiques techniques (cote supérieure à 75 p. 100). Il existe donc de grandes possibilités d’améliorer les pratiques techniques en vue d’accroître l’efficacité énergétique du secteur de ciment.

L’étude montre une corrélation statistique entre la mise en œuvre de pratiques exemplaires techniques et l’efficacité énergétique globale. Cela signifie que plus une usine se livre à des pratiques exemplaires techniques, plus son efficacité énergétique s’améliore. À la différence des résultats de l’évaluation des pratiques en gestion, l’évaluation des pratiques techniques montre un plus grand écart des cotes pour la mise en œuvre (70 p. 100 des usines ont des cotes variant de 34 à 63 p. 100) et un lien négligeable entre les cotes pour la mise en œuvre des pratiques exemplaires techniques dans les diverses installations d’une même organisation.

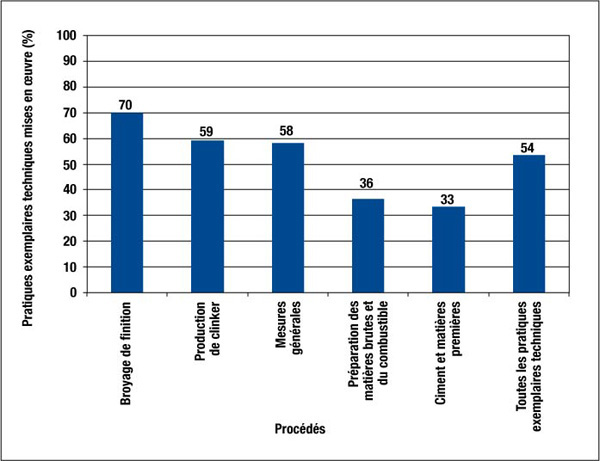

Le processus d’analyse comparative montre que le secteur du ciment met l’accent sur les pratiques d’efficacité énergétique dans le procédé de broyage de finition – un procédé très énergivore en électricité. Toutefois, on constate que le recours à d’autres pratiques exemplaires techniques dans les étapes de la préparation du combustible et des matières brutes ainsi que de la composition et de la manutention du ciment et des matières premières permettrait d’améliorer l’efficacité énergétique. Les pratiques exemplaires techniques comprennent l’amélioration du transport et du mélange du ciment et tiennent compte de l’utilisation d’adjuvants (voir la figure 4-2).

Figure 4-2 Cotes médianes pour les pratiques exemplaires techniques

Version textuelle

Cotes médianes pour les pratiques exemplaires techniques (PT) (diagramme en barres). Le long de l’axe des X, on indique les cotes médianes pour chacun des procédés de fabrication du ciment selon le pourcentage (%) de PT mises en œuvre, par paliers de 10 %, de 0 à 100 le long de l’axe des Y. Broyage de finition 70 %, Production de clinker 59 %, Mesures générales 58 %, Préparation des matières brutes et du combustible 36 %, Ciment et matières premières 33 %, Toutes les PT 54 %.

L’annexe B renferme de plus amples renseignements.

5 Indice d’efficacité énergétique

5.1 Introduction

Le troisième aspect du rendement énergétique qui a été analysé est la quantité d’énergie utilisée dans les installations de fabrication de ciment. L’évaluation de la quantité d’énergie utilisée tout en tenant compte de l’incidence de la production et de la structure fournit un indicateur de rendement de l’efficacité énergétique.

5.2 Approche de l’étude

L’étude de l’Association canadienne du ciment comprend un examen approfondi de la documentation à l’échelle canadienne et internationale en vue de relever des paramètres qui permettraient de mesurer l’efficacité énergétique globale d’une usine ou d’un procédé particulier. Afin de permettre au secteur de fabrication du ciment d’effectuer de façon continue des analyses détaillées de l’efficacité énergétique, un outil d’analyse comparative a été élaboré en vue de mesurer le rendement énergétique des usines et des procédés.

L’outil calcule des indicateurs comme l’intensité énergétique totale (gigajoule par tonne [GJ/t] de ciment); l’intensité du combustible (GJ/t de ciment ou de clinker); l’intensité de l’électricité (kilowattheure par tonne de ciment) et l’indice d’efficacité énergétique.

L’indice d’efficacité énergétique (IEE) permet de comparer directement et concrètement des usines dont la structure est fort différente (p. ex., fours à procédé humide et à procédé sec). On a établi une usine modèle utilisant des pratiques exemplaires et ayant un IEE de 100, en normalisant le plus possible les différences dans la structure.

L’analyse de l’efficacité énergétique visait les éléments suivants :

- le rendement de l’ensemble de l’usine;

- le procédé de préparation de la farine crue;

- le procédé au four;

- le procédé de broyage de finition.

Des données sur la consommation d’énergie et la production ont été recueillies à chaque installation de fabrication et comparées à celles de l’installation modèle. Certaines installations ont obtenu un rendement supérieur à celui de l’usine modèle et avait un IEE de plus de 100 pour certaines étapes de procédé.

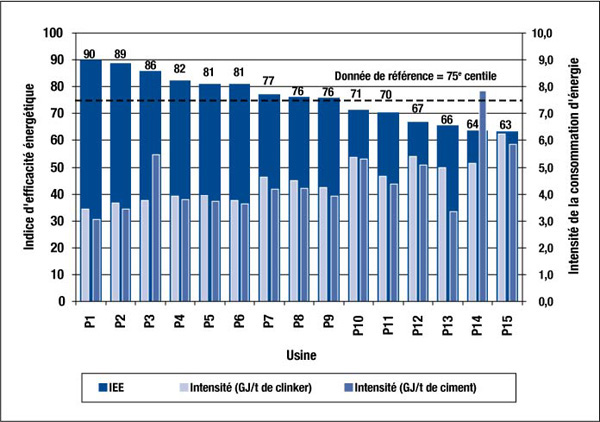

5.3 Résultats globaux

L’analyse des résultats montre une efficacité énergétique relativement bonne des installations du secteur du ciment, et l’IEE global de référence a été établi à 82. Cela signifie que 25 p. 100 des usines ont obtenu une cote égale ou supérieure à cette cote relativement élevée. Neuf des 15 installations ont reçu une cote d’au moins 75, ce qui indique qu’elles ont recours à de bonnes pratiques (voir la figure 5-1).

Malgré ce rendement relativement élevé, il existe encore un grand nombre de possibilités d’améliorer l’efficacité énergétique. En effet, on constate une grande différence entre les usines ayant obtenu la cote la plus faible et les données de référence relativement élevées de l’industrie pour chaque étape de procédé.

Si on laisse de côté les rajustements pour les différences au niveau de la structure, les usines participantes obtiennent des intensités énergétiques moyennes totales de 4,2 GJ/t de ciment et de 4,5 GJ/t de clinker. L’usine la plus efficace consommait 50 p. 100 d’énergie en moins pour chaque tonne de clinker que l’usine la moins éconergétique.

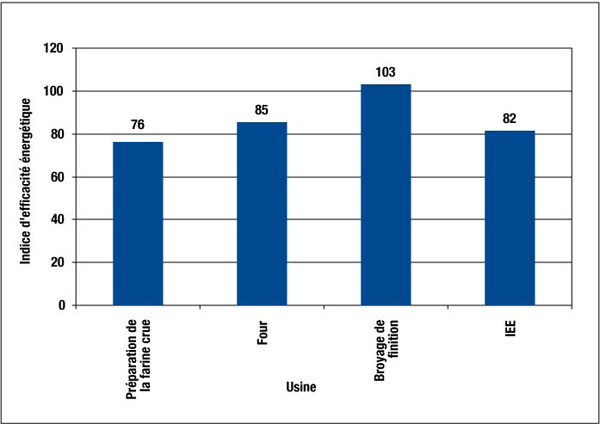

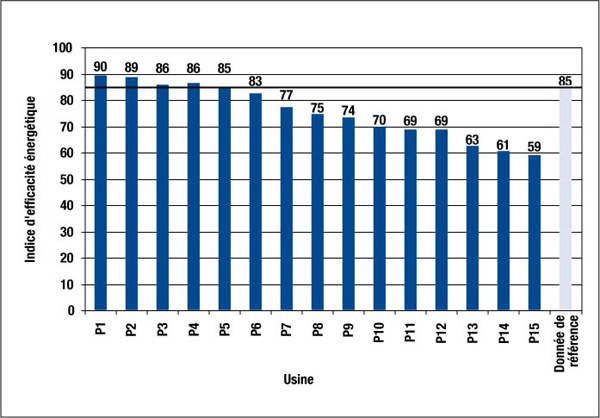

Le procédé au four consomme 90 p. 100 de l’énergie utilisée dans le secteur et pourrait avoir la plus grande incidence sur l’IEE à l’échelle de l’usine. Même si les usines de ciment ont un IEE de référence élevé (85) pour le procédé au four, il importe de prioriser les efforts déployés dans ce domaine puisqu’une petite amélioration à ce procédé pourrait réduire grandement la consommation d’énergie. L’examen des pratiques exemplaires techniques montre que beaucoup d’améliorations peuvent encore être apportées à ce procédé.

L’analyse comparative indique que les procédés de préparation de la farine crue ont l’IEE de référence le moins élevé, avec 76 p. 100 (voir la figure 5-2). On a également constaté que l’adoption de pratiques exemplaires techniques permettrait grandement d’améliorer ce procédé.

Figure 5-1 IEE total et intensité énergétique totale, par usine

Version textuelle

Indice d’efficacité énergétique (IEE) total et intensité énergétique totale, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon l’IEE et l’intensité énergétique dans le secteur de fabrication du ciment du plus grand IEE (P1) au plus bas (P15). L’IEE grimpe par paliers de 10, de 0 à 100 le long de l’axe primaire des Y. L’intensité énergétique (indiquée en gigajoules par tonne de clinker [GJ/t clinker] et en gigajoules par tonne de ciment [GJ/t ciment]) grimpe par paliers de 1,0, de 0,0 à 10,0 le long de l’axe secondaire des Y. P1 : IEE = 90; GJ/t clinker = approximativement (approx.) 3,5; GJ/t ciment = approx. 3; P2 : IEE = 89; GJ/t clinker = approx. 3,7; GJ/t ciment = approx. 3,5; P3 : IEE = 86; GJ/t clinker = approx. 3,75; GJ/t ciment = approx. 5,5; P4 : IEE = 82; GJ/t clinker = approx. 3,95; GJ/t ciment = approx. 3,8; P5 : IEE = 81; GJ/t clinker = approx. 3,98; GJ/t ciment = approx. 3,7; P6 : IEE = 81; GJ/t clinker = approx. 3,75; GJ/t ciment = 3,6; P7 : IEE = 77; GJ/t clinker = approx. 4,6; GJ/t ciment = approx. 4,2; P8 : IEE = 76; GJ/t clinker = approx. 4,5; GJ/t ciment = approx. 4,25; P9 : IEE = 76; GJ/t clinker = approx. 4,3; GJ/t ciment = approx. 3,85; P10 : IEE = 71; GJ/t clinker = approx. 5,45; GJ/t ciment = approx. 5,4; P11 : IEE = 70; GJ/t clinker = approx. 4,75; GJ/t ciment = approx. 4,4; P12 : IEE = 67; GJ/t clinker = approx. 5,4; GJ/t ciment = approx. 5,2; P13 : IEE = 66; GJ/t clinker = approx. 5,0; GJ/t ciment = approx. 3,4; P14 : IEE = 64; GJ/t clinker = approx. 5,2; GJ/t ciment = 7,8; P15 : IEE = 63; GJ/t clinker = approx. 6,3; GJ/t ciment = approx. 5,8 Donnée de référence = 75e centile, tel que représenté par la ligne pointillée parallèle à l’axe des X.

Figure 5-2 Cotes médianes de l’efficacité énergétique selon le procédé

Version textuelle

Cotes médianes de l’efficacité énergétique selon le procédé (diagramme en barres). Le long de l’axe des X, on indique les cotes médianes pour chacun des procédés de fabrication du ciment selon l’indice d’efficacité énergétique (IEE) dans le secteur de fabrication du ciment, par paliers de 20, de 0 à 120 le long de l’axe des Y. Préparation de la farine crue = 76; Four = 85; Broyage de finition = 103; IEE = 82.

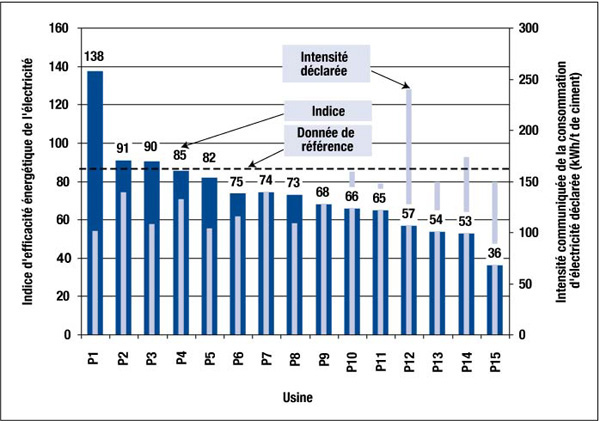

5.4 Résultats sur l’électricité

Une évaluation de la consommation d’électricité indique des différences considérables entre les installations. L’IEE de l’électricité de l’usine ayant le meilleur rendement était de 138 (comparativement à la valeur de 100 attribuée aux pratiques exemplaires), tandis que celui de l’installation ayant le plus faible rendement s’élevait à 36 (voir la figure 5-3).

L’énergie électrique représente presque 50 p. 100 des coûts énergétiques, mais seulement 13 p. 100 de la consommation d’énergie dans le secteur de fabrication du ciment. Une meilleure gestion de la consommation d’électricité permettra probablement de réduire considérablement les coûts, mais aura une incidence limitée sur les indices d’efficacité énergétique globaux déjà élevés des usines.

Si l’on ne tient pas compte des rajustements pour les différences dans la structure, on constate que la consommation d’électricité par tonne de ciment produite de l’usine la plus éconergétique était seulement un tiers de celle de l’usine la plus énergivore.

Au niveau des procédés, l’évaluation détermine encore une fois que les étapes ayant trait à la préparation du combustible et des matières brutes et au traitement du ciment et des matières premières offrent les grandes possibilités d’amélioration.

Figure 5-3 IEE de l’électricité et intensité énergétique par usine

Version textuelle

Indice d’efficacité énergétique (IEE) de l’électricité et intensité énergétique, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon l’IEE de l’électricité et l’intensité énergétique dans le secteur de fabrication du ciment du plus grand IEE d’électricité (P1) au plus bas (P15). L’IEE grimpe par paliers de 20, de 0 à 160 le long de l’axe primaire des Y. L’IEE d’électricité déclaré en kilowattheures par tonne de ciment (kWh/t) grimpe par paliers de 50, de 0 à 300 le long de l’axe secondaire des Y. P1 : IEE = 138; kWh/t = approximativement (approx.) 100; P2 : IEE = 91, kWh/t = approx. 138; P3 : IEE = 90; kWh/t = approx. 116; P4 : IEE = 85; kWh/t = approx. 135; P5 : IEE = 82; kWh/t = approx. 102; P6 : IEE = 75; kWh/t = approx. 120; P7 : IEE = 74; kWh/t = approx. 140; P8 : IEE = 73; kWh/t = 117; P9 : IEE = 68; kWh/t = 130; P10 : IEE = 66; kWh/t = 160; P11 : IEE = 65; kWh/t = 149; P12 : IEE = 57; kWh/t = 238; P13 : IEE = 54; kWh/t = 150; P14 : IEE = 53; kWh/t = 175; P15 : IEE = 36; kWh/t = 150. La ligne pointillée en parallèle à l’axe des X indique la donnée de référence (64) de l’IEE.

L’annexe C renferme de plus amples renseignements.

6 Références

ASSOCIATION CANADIENNE DU CIMENT. Rapport sur la durabilité 2008 Industrie canadienne du ciment, 2008.

MARBEK RESOURCE CONSULTANTS LTD, ECOFYS, CEMENT ETC., INC. Canadian Cement Industry Benchmarking – Final Report, Association canadienne du ciment, 2008.

MARBEK RESOURCE CONSULTANTS LTD, NEILL and GUNTER. Energy Management Potential Analysis and Best Practices Benchmarking in the Nova Scotia Industrial and Manufacturing Sector, Manufacturiers et Exportateurs du Canada, 2007.

MARBEK RESOURCE CONSULTANTS LTD, NEILL and GUNTER. Energy Performance Benchmarking & Best Practices in New Brunswick Industrial and Manufacturing Sector, Manufacturiers et Exportateurs du Canada, 2006.

RESSOURCES NATURELLES CANADA. Perspectives énergétiques du Canada : scénario de référence de 2006.

STATISTIQUE CANADA. Enquête annuelle sur les manufactures, 2004.

Annexe A – Résultats détaillés sur les pratiques exemplaires en gestion de l’énergie

Figure A-1 Mise en œuvre des pratiques exemplaires en gestion – engagement, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires en gestion (PG) – engagement, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PG - engagement dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 80, P2 = 78, P3 = 67, P4 = 67, P5 = 61, P6 = 59, P7 = 57, P8 = 57, P9 = 57, P10 = 54, P11 = 52, P12 = 52, P13 = 50, P14 = 46, P15 = 33, Donnée de référence = 64.

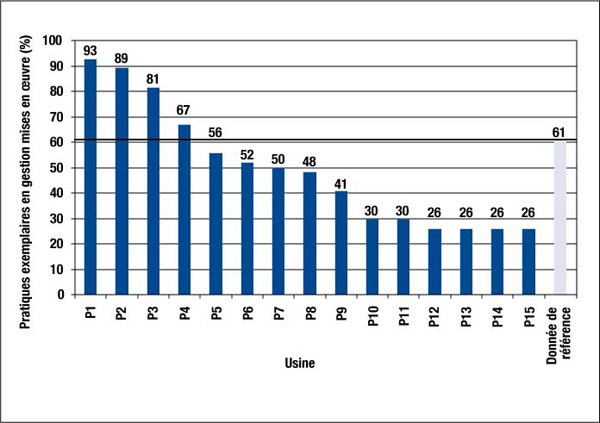

Figure A-2 Mise en œuvre des pratiques exemplaires en gestion – planification, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires en gestion (PG) – planification, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PG - planification dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 93, P2 = 89, P3 = 81, P4 = 67, P5 = 56, P6 = 52, P7 = 50, P8 = 48, P9 = 41, P10 = 30, P11 = 30, P12 = 26, P13 = 26, P14 = 26, P15 = 26, Donnée de référence = 61.

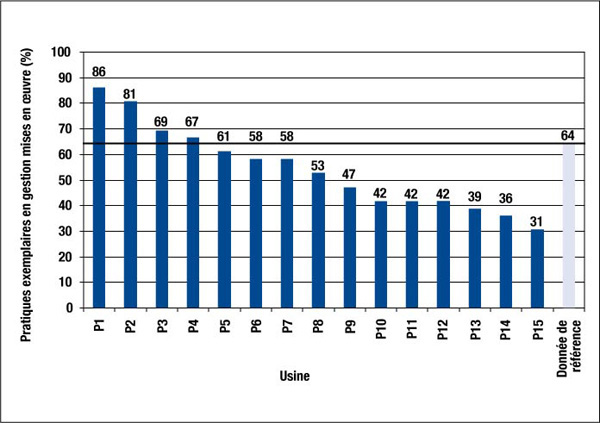

Figure A-3 Mise en œuvre des pratiques exemplaires en gestion – organisation, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires en gestion (PG) – organisation, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PG - organisation dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 86, P2 = 81, P3 = 69, P4 = 67, P5 = 61, P6 = 58, P7 = 58, P8 = 53, P9 = 47, P10 = 42, P11 = 42, P12 = 42, P13 = 39, P14 = 36, P15 = 31, Donnée de référence = 64.

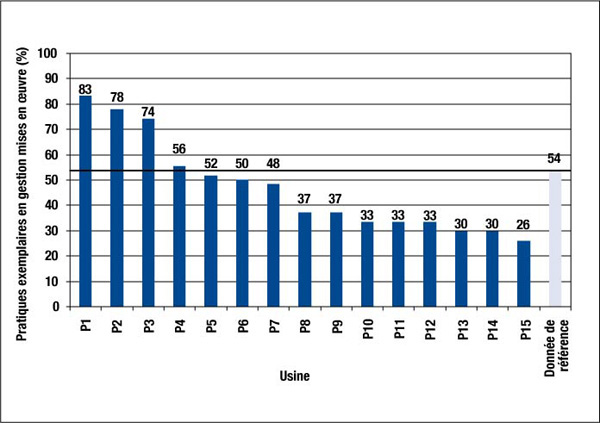

Figure A-4 Mise en œuvre des pratiques exemplaires en gestion – élaboration de projets, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires en gestion (PG) – élaboration de projets, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PG - élaboration de projets dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 83, P2 = 78, P3 = 74, P4 = 56, P5 = 52, P6 = 50, P7 = 48, P8 = 37, P9 = 37, P10 = 33, P11 = 33, P12 = 33, P13 = 30, P14 = 30, P15 = 26, Donnée de référence = 54.

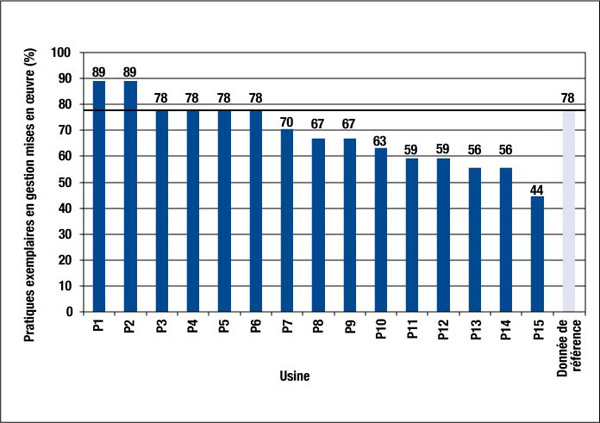

Figure A-5 Mise en œuvre des pratiques exemplaires en gestion – financement, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires en gestion (PG) – financement, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PG - financement dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 89, P2 = 89, P3 = 78, P4 = 78, P5 = 78, P6 = 78, P7 = 70, P8 = 67, P9 = 67, P10 = 63, P11 = 59, P12 = 59, P13 = 56, P14 = 56, P15 = 44, Donnée de référence = 78.

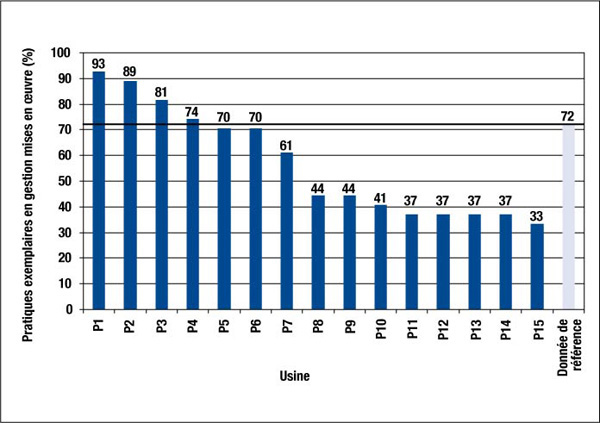

Figure A-6 Mise en œuvre des pratiques exemplaires en gestion – évaluation et production de rapports, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires en gestion (PG) – évaluation et production de rapports, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PG - évaluation et production de rapports dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 93, P2 = 89, P3 = 81, P4 = 74, P5 = 70, P6 = 70, P7 = 61, P8 = 44, P9 = 44, P10 = 41, P11 = 37, P12 = 37, P13 = 37, P14 = 37, P15 = 33, Donnée de référence = 72.

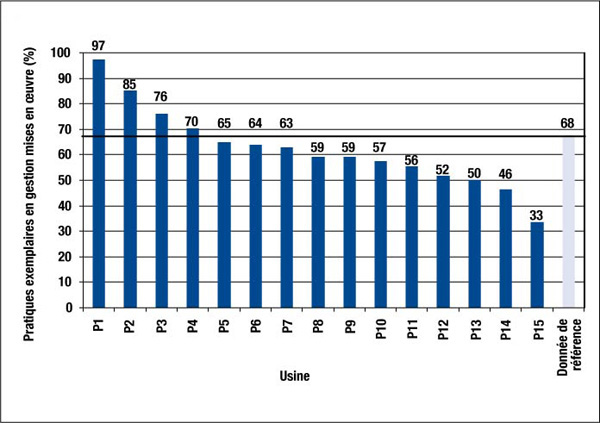

Figure A-7 Mise en œuvre des pratiques exemplaires en gestion – communication, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires en gestion (PG) – communication, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PG - communication dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 97, P2 = 85, P3 = 76, P4 = 70, P5 = 65, P6 = 65, P7 = 63, P8 = 59, P9 = 59, P10 = 57, P11 = 56, P12 = 52, P13 = 50, P14 = 46, P15 = 33, Donnée de référence = 68.

Annexe B – Résultats détaillés sur les pratiques exemplaires techniques

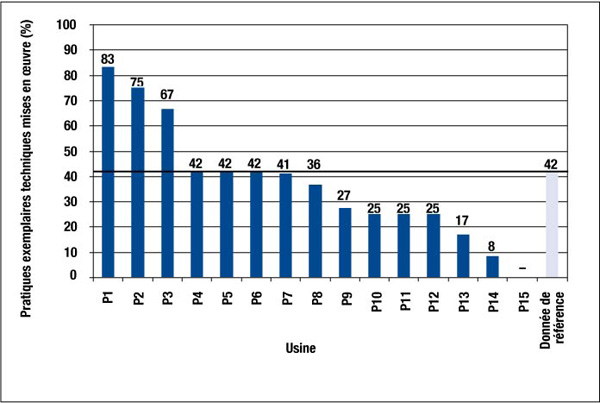

Figure B-1 Mise en œuvre des pratiques exemplaires techniques – préparation des matières brutes et du combustible, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires techniques (PT) – préparation des matières brutes et du combustible, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PT - préparation des matières brutes et du combustible dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 83, P2 = 75, P3 = 67, P4 = 42, P5 = 42, P6 = 42, P7 = 41, P8 = 36, P9 = 27, P10 = 25, P11 = 25, P12 = 25, P13 = 17, P14 = 8, P15 = -, Donnée de référence = 42.

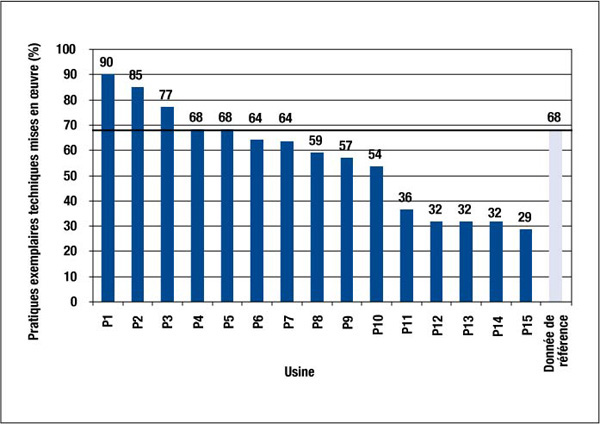

Figure B-2 Mise en œuvre des pratiques exemplaires techniques – production de clinker, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires techniques (PT) – production de clinker, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PT - production de clinker dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 90, P2 = 85, P3 = 77, P4 = 68, P5 = 68, P6 = 64, P7 = 64, P8 = 59, P9 = 57, P10 = 54, P11 = 36, P12 = 32, P13 = 32, P14 = 32, P15 = 29, Donnée de référence = 68.

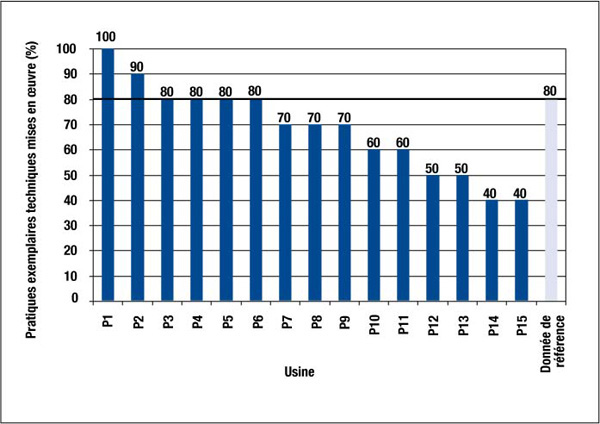

Figure B-3 Mise en œuvre des pratiques exemplaires techniques – broyage de finition, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires techniques (PT) – broyage de finition, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PT - broyage de finition dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 100, P2 = 90, P3 = 80, P4 = 80, P5 = 80, P6 = 80, P7 = 70, P8 = 70, P9 = 70, P10 = 60, P11 = 60, P12 = 50, P13 = 50, P14 = 40, P15 = 40, Donnée de référence = 80.

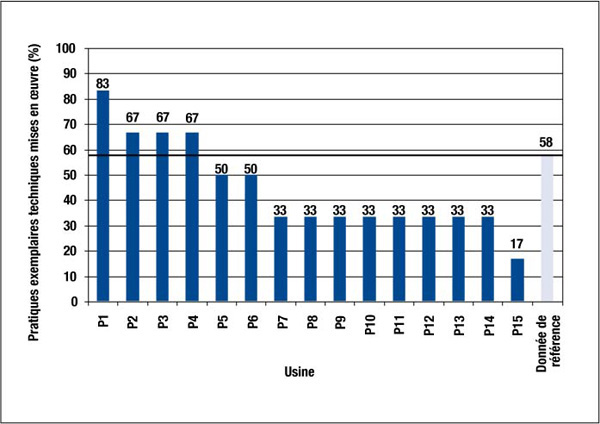

Figure B-4 Mise en œuvre des pratiques exemplaires techniques – ciment et matières premières, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires techniques (PT) – ciment et matières premières, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PT - ciment et matières premières dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 83, P2 = 67, P3 = 67, P4 = 67, P5 = 50, P6 = 50, P7 = 33, P8 = 33, P9 = 33, P10 = 33, P11 = 33, P12 = 33, P13 = 33, P14 = 33, P15 = 17, Donnée de référence = 58.

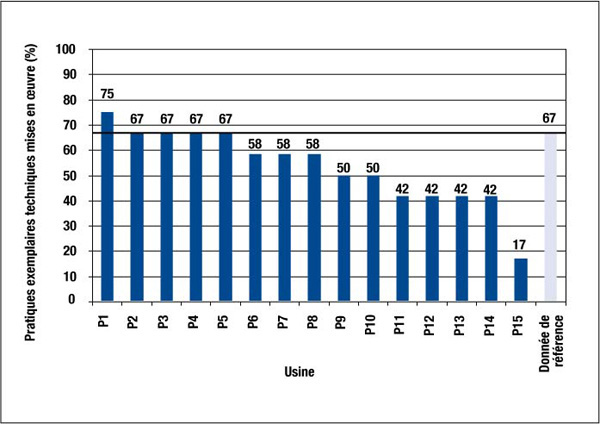

Figure B-5 Mise en œuvre des pratiques exemplaires techniques – mesures générales, par usine

Version textuelle

Mise en œuvre des pratiques exemplaires techniques (PT) – mesures générales, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon la mise en œuvre des PT - mesures générales dans le secteur de fabrication du ciment, du pourcentage le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 75, P2 = 67, P3 = 67, P4 = 67, P5 = 67, P6 = 58, P7 = 58, P8 = 58, P9 = 50, P10 = 50, P11 = 42, P12 = 42, P13 = 42, P14 = 42, P15 = 17, Donnée de référence = 67.

Annexe C – Résultats détaillés sur la consommation d’énergie et efficacité énergétique

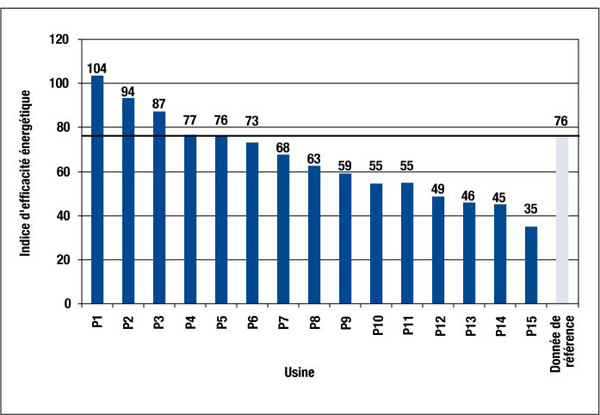

Figure C-1 IEE de la préparation de la farine crue, par usine

Version textuelle

Indice de l’efficacité énergétique (IEE) de la préparation de la farine crue, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon l’IEE de la préparation de la farine crue dans le secteur de fabrication du ciment, de l’IEE le plus élevé (P1) au plus bas (P15), par paliers de 20, de 0 à 120 le long de l’axe des Y. P1 = 102, P2 = 94, P3 = 87, P4 = 77, P5 = 76, P6 = 73, P7 = 68, P8 = 63, P9 = 59, P10 = 55, P11 = 55, P12 = 49, P13 = 46, P14 = 45, P15 = 35, Donnée de référence = 76.

Figure C-2 IEE des fours, par usine

Version textuelle

Indice de l’efficacité énergétique (IEE) des fours, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon l’IEE des fours dans le secteur de fabrication du ciment, de l’IEE le plus élevé (P1) au plus bas (P15), par paliers de 10, de 0 à 100 le long de l’axe des Y. P1 = 90, P2 = 89, P3 = 86, P4 = 86, P5 = 85, P6 = 83, P7 = 77, P8 = 75, P9 = 74, P10 = 70, P11 = 69, P12 = 69, P13 = 63, P14 = 61, P15 = 59, Donnée de référence = 85.

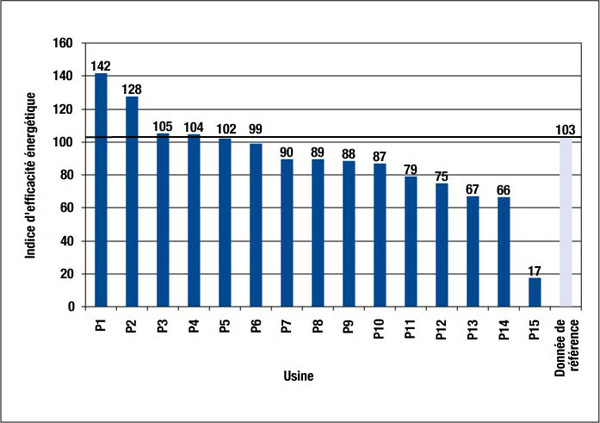

Figure C-3 IEE du broyage de finition, par usine

Version textuelle

Indice de l’efficacité énergétique (IEE) du broyage de finition, par usine (diagramme en barres). Le long de l’axe des X, on classe les usines selon l’IEE du broyage de finition dans le secteur de fabrication du ciment, de l’IEE le plus élevé (P1) au plus bas (P15), par paliers de 20, de 0 à 160 le long de l’axe des Y. P1 = 142, P2 = 128, P3 = 105, P4 = 104, P5 = 102, P6 = 99, P7 = 90, P8 = 89, P9 = 88, P10 = 87, P11 = 79, P12 = 75, P13 = 67, P14 = 66, P15 = 17, Donnée de référence = 103.

Détails de la page

- Date de modification :