Étude comparative de systèmes de réfrigération pour les arénas - Version HTML

Télécharger le document complet (PDF, 7,8 Mo)

CanmetÉNERGIE à Varennes

1615, boul. Lionel-Boulet, P.O. Box 4800

Varennes, Québec, J3X 1S6

Canada

Cat. No. : M154-72/2013F

ISBN : 978-0-660-21079-7

Une version électronique de ce guide est disponible à l’adresse suivante :

Site Web : http://www.rncan.gc.ca

Cette publication, diffusée à des fins didactiques, ne reflète pas nécessairement le point de vue du gouvernement du Canada. De plus, pour ce qui est de son contenu, le gouvernement du Canada, ses ministres, ses fonctionnaires et ses employés ou agents n’offrent aucune garantie et n’assument aucune responsabilité.

©Sa Majesté la Reine du chef du Canada, 2013

Préambule

Cette étude technico-commerciale a été réalisée par le Centre de recherche CanmetÉNERGIE de Ressources naturelles Canada avec la participation technique et financière des organismes et entreprises suivants :

- Ville de Montréal;

- Ville de Québec;

- Ministère de l’Éducation, du Loisir et du Sport du Québec (MELS);

- Ministère des Finances et de l’Économie du Québec (MFÉ);

- Hydro-Québec;

- Association québécoise des arénas et des installations récréatives et sportives (AQAIRS);

- Fixair inc.;

- Cimco réfrigération;

- Carnot réfrigération;

- Kube Solutions;

- Mayekawa Canada Inc.;

- Smart Ref;

- Trane.

CanmetÉNERGIE…en bref

Mission

CanmetÉNERGIE de Ressources naturelles Canada constitue un chef de file en matière de développement technologique et de recherche se rapportant à l'énergie propre. Trois centres offrent des compétences expertes sur la recherche énergétique, lesquels sont situés à Devon (Alberta), à Ottawa (Ontario) et à Varennes (Québec).

CanmetÉNERGIE à Varennes, près de Montréal, offre une expertise scientifique et technique dans les domaines suivants :

- Analyse de projets d'énergies propres : RETScreen International;

- Smart Grid : pour faciliter l'intégration des énergies renouvelables;

- Énergie solaire photovoltaïque dans les bâtiments;

- Énergie solaire photovoltaïque;

- Optimisation des procédés industriels;

- Réfrigération;

- Pompes à chaleur;

- Recommissioning (RCx);

- Commissioning (Cx);

- Commissioning (Cx) en continu

Environ 110 scientifiques, ingénieurs, technologues, gestionnaires et employés de soutien gèrent des programmes et offrent des services de science et technologie (S&T). Ces ressources travaillent avec les membres du secteur de l'énergie, du monde universitaire et de la protection environnementale en ayant recours à des ententes à frais partagés pour la réalisation de travaux effectués par les experts du Centre. En plus de constituer une fenêtre pour du financement fédéral, le Centre obtient aussi une large part de soutien financier du secteur privé et des autres organismes publics et parapublics.

Plus amples renseignements sur CanmetÉNERGIE-Varennes peuvent être obtenus sur le site Web suivant : http://www.rncan.gc.ca/energie/bureaux-labos/canmet/14495

Expertise en réfrigération

Le sujet de la réfrigération est traité à la Direction Bâtiments du Centre. Celle-ci compte environ 30 personnes-ressources composées de chercheurs, d’experts technologiques, de chargés et gestionnaires de projets de même que de personnel de soutien. Leurs travaux en réfrigération sont orientés principalement sur les sujets suivants :

- Développer et promouvoir une approche intégrée de la réfrigération pour réduire la consommation d’énergie et les émissions de GES;

- Une aide de la conception à l’implantation;

- Le développement et l’optimisation de technologies émergentes de réfrigération.

Toutes les ressources du Centre ayant participé à la présente étude appartiennent à la Direction Bâtiments.

Des renseignements complémentaires, des rapports et des outils scientifiques peuvent être consultés par le lien suivant :

http://www.rncan.gc.ca/energie/efficacite/batiments/recherche/refrigeration/3842

Source : site Web de CanmetÉNERGIE

- CONTEXTE

- LES SYSTÈMES DE RÉFRIGÉRATION

- Introduction

- Méthodologie de réalisation

- Le bâtiment de référence

- Le choix des systèmes étudiés

- L’évaluation de la performance

- L’évaluation des coûts d’acquisition

- L’évaluation des coûts d’énergie

- L’évaluation des coûts d’entretien et de réparation

- La formation du personnel d’exploitation

- L’évaluation de la valeur résiduelle après 20 ans

- Durée de vie

- L’évaluation des appuis financiers

- L’évaluation de la valeur actuelle globale d’achat et d’exploitation sur 20 ans

- Les coûts non inclus

- Tableaux résumés des résultats

- Analyse des risques en fonction du type de réfrigérant

- Analyse des résultats de l’étude

- Fournisseurs potentiels

- CONCLUSIONS

- COLLABORATEURS À LA RÉALISATION DE CETTE ÉTUDE

- ANNEXES

- ANNEXE 1 : SCHÉMAS DES 12 SYSTÈMES ÉTUDIÉS ET DESCRIPTION DU FONCTIONNEMENT

- ANNEXE 2 : SOMMAIRE DES GARANTIES DES SYSTÈMES ÉTUDIÉS

- ANNEXE 3 : RÉSULTATS ÉNERGÉTIQUES POUR UN ARÉNA DE 12 MOIS

- ANNEXE 4 : RAPPORT SYNTHÈSE SUR LES RISQUES ASSOCIÉS À L’UTILISATION DE L’AMMONIAC DANS LES ARÉNAS

- ANNEXE 5 : ÉTUDE TECHNIQUE DE RÉFRIGÉRATION DES ARÉNAS AU CO2

- ANNEXE 6 : GUIDE DE GESTION DES RISQUES POUR SYSTÈME DE RÉFRIGÉRATION AUX HALOCARBURES

Liste des tableaux

- Tableau 1 : Les 12 options des systèmes retenus.

- Tableau 2 : Sommaire des données techniques et de la performance des système étudiés

- Tableau 3 : Sommaire des données financières sur les systèmes étudiés

- Tableau 4 : Les principaux réfrigérants et leurs impacts sur l’environnement

- Tableau 5 : Lois et règlements s’appliquant aux systèmes frigorifiques des aréna

- Tableau 6 : Principales caractéristiques des 12 systèmes de réfrigération étudiés

- Tableau 7 : Fréquences d’entretien et de remplacement des équipements

- Tableau 8 : Facteurs utilisés dans les calculs financiers

- Tableau 9 : Principales caractéristiques physiques des équipements

- Tableau 10 : Puissance de réfrigération et de chauffage

- Tableau 11 : Puissances électriques installées

- Tableau 12 : Consommation d'énergie des systèmes de réfrigération

- Tableau 13 : Consommation d'énergie des systèmes de chauffage

- Tableau 14 : Bilan d'énergie et appel de puissance

- Tableau 15 : Coefficient de performance (COP) moyen en réfrigération, en chauffage et combiné

- Tableau 16 : Investissements initiaux (sans subvention)

- Tableau 17 : Coûts d'énergie par année

- Tableau 18 : Coûts d'entretien annuels

- Tableau 19 : Coûts autres (formation, réfrigérants)

- Tableau 20 : Subventions et incitatifs

- Tableau 21 : Bilan des coûts d'achat et d'exploitation sur 20 ans

- Tableau 22 : Valeur actuelle et annuités des coûts d'achat et d'exploitation sur 20 an

- Tableau 23 : Sommaire des scénarios financiers sur les systèmes étudiés

- Tableau 24 : Sommaire valeurs résiduelles actualisées des scénarios financiers

- Tableau 25 : Principaux fournisseurs de systèmes frigorifiques pour les arénas

- Tableau 26 : Organismes et entreprises offrant des formations en réfrigération

Liste des figures

SOMMAIRE DE DIRECTION

CanmetÉNERGIE à Varennes a réalisé cette étude pour répondre aux interrogations des propriétaires d’arénas et de plusieurs organismes publics concernés par la vétusté et la désuétude de la majorité des systèmes de réfrigération présentement dans les arénas du Québec. Les principaux équipementiers qui fabriquent et installent ces systèmes se sont également intéressés à cette étude pour que soient véhiculées, dans le milieu, des évaluations objectives sur les options offertes.

Un grand nombre de critères techniques, financiers, environnementaux et de sécurité sont pris en compte dans ces évaluations. En plus d’avoir été financée en quasi-totalité par le milieu, l’étude a constitué un vaste chantier d’échanges et de mise en commun d’informations dans certains cas confidentielles, et ce, avec un nombre important de participants.

Plus précisément, les critères suivants sont considérés :

- Les types de systèmes à l’étude, au nombre de 12, correspondent à l’offre actuelle dans le marché.

- La performance de chaque système a été évaluée en considérant que chacun d’eux répond aux besoins d’utilisation d’un aréna réel. Il s’agit de l’aréna Camillien-Houde à Montréal. Ces évaluations ont permis de comparer les consommations et les coûts d’énergie, sur une période de 9 mois, avec précision.

- Les analyses financières ont été faites sur un horizon de vingt ans en considérant les éléments de coûts suivants :

- L’acquisition d’un système, en tenant compte des subventions et incitatifs disponibles présentement;

- Le coût des travaux connexes tels le démantèlement, la mise aux normes de la salle mécanique, si requise, et dans certains cas, les équipements de sécurité requis par les lois et règlements en cette matière;

- Les coûts d’énergie en tenant compte de la puissance, de la consommation et du tarif d’électricité en vigueur;

- Les coûts de l’entretien préventif et des entretiens réguliers incluant, lorsque requis, la surveillance périodique des systèmes par des mécaniciens de machines fixes;

- Les coûts de remplacement d’équipement, de travaux de réfection ou de remise au point survenant au cours des 20 ans;

- Une formation spécifique initiale et continue en matière de réfrigération à l’intention du personnel de l’aréna, c.-à-d. le gérant, l’ouvrier d’entretien et le mécanicien de machine fixe ou du frigoriste.

Les comparaisons financières sont effectuées à l’aide du calcul de la valeur actuelle (VA) de tous les coûts ainsi que le calcul de l’annuité correspondante. Des facteurs d’indexation, d’actualisation ainsi que des taux d’intérêt ont été pris en compte. Ces facteurs sont précisés dans le corps du rapport. Les résultats d’une analyse de sensibilité sur les facteurs les plus incertains dans le temps tel le taux d’indexation du prix de l’énergie sont également présentés dans l’étude.

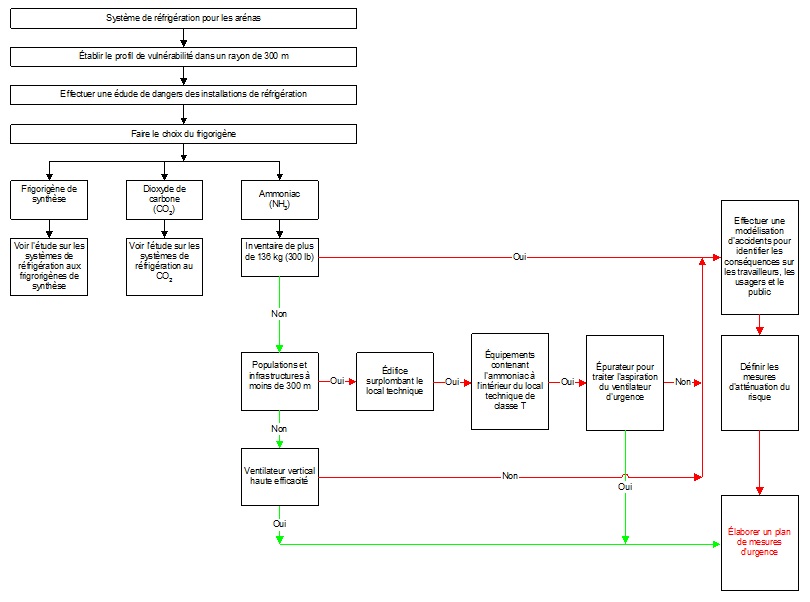

Une analyse de gestion des risques fut confiée à un expert, JP Lacoursière inc., pour chacune des trois familles de réfrigérants considérées soit l’ammoniac, le CO2 et les HFC ou réfrigérants de synthèse. Les recommandations que ces études contiennent sont prises en compte à la fois comme mesure de prévention ou d’atténuation en cas d’accident.

Enfin, les experts de CanmetÉNERGIE ont analysé les résultats et formulé des constats et des commentaires dans le but de mieux assister les propriétaires d’arénas dans les choix qui s’offrent à eux aujourd’hui, en matière de réfrigération.

Voici les tableaux synthèses des résultats. LeTableau 1 résume le choix des 12 options retenues, le Tableau 2 se concentre sur les performances des 12 systèmes alors que le Tableau 3 affiche les résultats financiers. Les principaux constats et commentaires des experts les accompagnent. Plus de précisions sur les caractéristiques techniques des systèmes de réfrigération peuvent être obtenues dans le corps du rapport.

| N° | réfrigérant | fluide dans la dalle | particularités | exemple de réalisation avec ce concept |

|---|---|---|---|---|

| A1 | Ammoniac (R717) |

Saumure | Système ouvert monobloc à accumulateur d’énergie stratifié | Aréna St-Ambroise par Cimco (Eco Chill) |

| A2 | Ammoniac (R717) |

Saumure | Système ouvert assemblé avec pompe à chaleur, concept ville de Montréal | Aréna Camillien-Houde, Montréal |

| A3 | Ammoniac (R717) |

Saumure | Système ouvert assemblé avec pompe à chaleur, concept ville de Québec | Aréna Bardy, Ville de Québec |

| A4 | Ammoniac (R717) |

Éthylène glycol | Système ouvert monobloc avec port économiseur sur les compresseurs | Aréna de Louiseville, par Fixair inc. |

| A5 | Ammoniac (R717) |

Éthylène glycol | Système ouvert monobloc avec compresseurs à pistons efficaces | Aréna inconnu. Compresseurs Mayekawa. |

| C1 | CO2 (R744) |

CO2 | Système semi-hermétique bibloc à évaporation dans la dalle | Aréna de St-Gédéon de Beauce par CSC/CIMCO |

| C2 | CO2 (R744) |

Saumure | Système semi-hermétique bibloc avec chauffage de l’air au CO2 | Centre civique de Dollard-des-Ormeaux par Carnot Réfrigération |

| H1 | HCFC – R22 | Saumure | Système ouvert traditionnel assemblé avec chauffage électrique | Aréna Camillien-Houde avant le remplacement par un système à l’ammoniac |

| H2 | HFC – R507A | Saumure | Système semi-hermétique monobloc sur base avec port économiseur sur compresseurs | Aréna Olympia de Longueuil par Fixair Inc. |

| H3 | HFC– R410A | Méthanol | Système hermétique modulaire de pompes à chaleur | Aréna de Val-des-Monts, sans géothermie, par The Kube Solutions |

| H4 | HFC – R507A | Éthylène glycol | Système semi-hermétique modulaire avec accumulateur d’énergie stratifié | Aréna Lunenburg County lifestyle Complex par Cimco |

| H5 | HFC – R134A | Saumure | Système semi-hermétique monobloc avec pompe à chaleur pour le chauffage de l’eau | Aréna Centre Meredith de Chelsea par Trane |

| n° de système | identification | principales caractéristiques techniques | performance | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| type d'assemblage | réfrigérant | charge (kg) | compresseur (type) |

évaporateur (type) | rejet de chaleur ext. (type) |

cop | consommation d’énergie (kwh/année) |

écart | puissance maximum (kw) |

émissions ges (kg) |

|||||

| Annuel réfrigération | Annuel chauffage | Combiné | Réfrigération | Chauffage | Total | % | |||||||||

| A1 | Monobloc | R717 | 45 | OV | PCT-N | TED | 2,4 | 7,6 | 3,2 | 407 000 | 77 100 | 484 100 | -11 % | 180 | 1 000 |

| A2 | Sur place | R717 | 114 | OP | PT-N | TEI | 2,5 | 3,7 | 2,9 | 383 400 | 159 000 | 542 400 | 0 % | 198 | 1 100 |

| A3 | Sur place | R717 | 273 | OP | PI-N | TEI | 2,2 | 3,2 | 2,5 | 453 600 | 183 600 | 637 200 | 17 % | 210 | 1 300 |

| A4 | Monobloc | R717 | 320 | OV | PI-N | TED | 2,3 | 7,8 | 3,2 | 412 200 | 75 600 | 487 800 | -10 % | 179 | 1 000 |

| A5 | Monobloc | R717 | 230 | OP | PI-N | TED | 2,1 | 21,5 | 3,3 | 446 400 | 27 400 | 473 800 | -13 % | 171 | 900 |

| C1 | Bibloc | R744 | 1591 | SHP | TD-N | RG | 3,1 | 6,5 | 3,9 | 291 100 | 90 500 | 381 600 | -30 % | 181 | 800 |

| C2 | Bibloc | R744 | 500 | SHP | PC-DD | RG | 2,6 | 19,8 | 3,8 | 374 500 | 29 700 | 404 200 | -25 % | 188 | 800 |

| H1 | Sur place | R22 | 409 | OP | TC-DD | CA | 1,8 | 1,3 | 1,6 | 550 200 | 469 300 | 1 019 500 | 88 % | 381 | 76 100 |

| H2 | Monobloc | R507A | 114 | SHV | PT-DD | RF | 2,0 | 5,8 | 2,7 | 468 400 | 101 300 | 569 700 | 5 % | 197 | 10 300 |

| H3 | Modulaire | R410A | 45 | HV | PI-DD | RF | 1,7 | 5,9 | 2,3 | 554 600 | 100 400 | 655 000 | 21 % | 225 | 2 900 |

| H4 | Modulaire | R507A | 100 | SHV | PI-DD | RF | 2,0 | 3,8 | 2,5 | 485 500 | 153 000 | 638 500 | 18 % | 192 | 9 300 |

| H5 | Monobloc | R134A | 166 | SHVV | TC-TA | RF | 1,8 | 9,5 | 2,7 | 518 600 | 61 800 | 580 400 | 7 % | 208 | 5 900 |

| Types de compresseurs | Types d'évaporateurs et d'évaporations | Types d'équipement de rejet de chaleur | GES | Écart | ||||

|---|---|---|---|---|---|---|---|---|

| OP | Ouvert à piston | PCT-N | Plaques/calandre/titane | Noyé | TED | Tour d'eau directe | Gaz à effet de serre: fuites réfrigérant + 0.002 kg/kWh | Calculé par rapport au système A2 |

| OV | Ouvert à vis | PT-N | Plaque/titane | Noyé | TEI | Tour d'eau indirecte | ||

| SHP | Semi-hermétique à piston | PI-N | Plaque inox | Noyé | RG | Refroidisseur de gaz | ||

| SHV | Semi-hermétique à vis | TD-N | Tuyaux dans la dalle | Noyé recirculé | CA | Condenseur à air | ||

| HV | Hermétique à volute (scroll) | PC-DD | Plaque/calandre | Détente directe | RF | Refroidisseur de fluide | ||

| SHVV | Semi-hermétique à vis à capacité variable | PT-DD | Plaque/titane | Détente directe | ||||

| PI-DD | Plaque/ inox | Détente directe | ||||||

| TC-DD | Tube/calandre | Détente directe | ||||||

| TC-TA | Tube/calandre | Tuyaux arrosés | ||||||

| No. de système | Identification | Investissements | Coûts d'exploitation | Coût Global | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Type d'assemblage | Réfrigérant | Coûts d'achat1 | Moins subvention2 |

Investissement initial net | Énergie | Entretiens annuels | Entretiens + réparations périodiques | Formation initiale et continue |

Valeur actuelle3 |

erreur sur les taux 95 % certitude5 | Annuité | Écarts4 | |

| ($) | ($) | ($) | ($) | ($) | ($) | ($) | ($) | ($) | ($/an) | % | |||

| A1 | Monobloc | R717 | 912 000 | 596 300 | 315 700 | 930 400 | 307 400 | 45 800 | 32 100 | 1 631 400 | ±170 000 | 109 700 | -44 % |

| A2 | Sur place | R717 | 2 347 500 | 831 600 | 1 515 900 | 1 044 200 | 282 100 | 54 900 | 32 100 | 2 929 600 | ±184 000 | 196 900 | 0 % |

| A3 | Sur place | R717 | 2 177 000 | 817 400 | 1 359 600 | 1 160 200 | 267 600 | 63 500 | 32 100 | 2 884 000 | ±199 000 | 193 800 | -2 % |

| A4 | Monobloc | R717 | 909 800 | 594 700 | 315 100 | 933 800 | 265 800 | 63 200 | 32 100 | 1 611 100 | ±168 000 | 108 300 | -45 % |

| A5 | Monobloc | R717 | 949 400 | 616 600 | 332 800 | 888 300 | 278 800 | 52 600 | 32 100 | 1 585 400 | ±162 000 | 106 600 | -46 % |

| C1 | Bibloc | R744 | 1 286 000 | 600 700 | 685 300 | 825 600 | 267 600 | 35 500 | 32 100 | 1 850 500 | ±149 000 | 124 400 | -37 % |

| C2 | Bibloc | R744 | 719 500 | 512 100 | 207 400 | 857 600 | 253 100 | 41 900 | 32 100 | 1 392 800 | ±152 000 | 93 600 | -52 % |

| H1 | Sur place | R22 | 82 000 | 0 | 82 000 | 1 843 300 | 289 300 | 106 000 | 18 100 | 2 373 800 | ±305 000 | 159 600 | -19 % |

| H2 | Monobloc | R507A | 751 900 | 102 600 | 649 300 | 1 054 900 | 214 600 | 42 500 | 18 100 | 1 980 100 | ±177 000 | 133 100 | -32 % |

| H3 | Modulaire | R410A | 399 300 | 98 000 | 301 300 | 1 205 900 | 179 000 | 51 800 | 18 100 | 1 756 400 | ±196 000 | 118 100 | -40 % |

| H4 | Modulaire | R507A | 682 000 | 88 300 | 593 700 | 1 119 100 | 291 100 | 40 500 | 18 100 | 2 063 200 | ±193 000 | 138 700 | -30 % |

| H5 | Monobloc | R134A | 649 000 | 108 200 | 540 800 | 1 111 200 | 90 400 | 40 400 | 18 100 | 1 801 300 | ±174 000 | 121 100 | -38 % |

Base de comparaison:

- Coûts d'achat inclus salle mécanique classe T pour l'ammoniac et, pour 11 systèmes, les honoraires professionnels (No. H1 (R22) n'a pas de travaux majeurs)

- Inclus la somme des contributions du Mels, d'Hydro-Québec et du BEIE (programme OPTER)

- VA: valeur actuelle calculée sur 20 ans, les valeurs résiduelles ne sont pas incluses dans ce tableau

- Écart par rapport au système de référence A2 (R717)

- Les taux financiers qui ont servis à calculer les valeurs globales sont listés dans le Tableau 8 avec les incertitudes correspondantes. Les variations probables ont été obtenues en faisant varier aléatoirement les valeurs des incertitudes sur les taux. L'échantillon comporte 500 combinaisons aléatoires de ces taux. Chaque valeur montre une erreur qui englobe 95 % des combinaisons.

Principaux constats des experts en réfrigération de CanmetÉNERGIE

À l’examen des données présentées dans les tableaux 1 à 3, plusieurs types de systèmes présentent des caractéristiques de performance et de coûts similaires. Le système au CO2 identifié C1 s’avère être le plus performant et le C2 comme le moins coûteux. Les systèmes au CO2 présentent néanmoins un certain nombre d’inconnus pour les propriétaires d’arénas en raison de leur nouveauté au Québec. Ces systèmes fonctionnent depuis moins de dix ans, ce qui rend difficile l'estimation de l’espérance de vie des équipements au CO2. De plus, les charges élevées de CO2 lorsque la tuyauterie se rend jusqu’à l'enceinte de la patinoire pourraient représenter un risque pour les occupants. Ce dernier aspect suscite d’ailleurs des réflexes de prudence auprès de l’expert en gestion de risques retenu dans cette étude. Pour les qualités intrinsèques que les systèmes CO2 au offrent en matière environnementale et du peu de toxicité du réfrigérant, ils intéressent malgré tout plusieurs propriétaires innovateurs ou acheteurs précoces.

Par ailleurs, les systèmes à l’ammoniac offrent des valeurs sûres en termes de fiabilité et de performance à long terme. Le savoir-faire des équipementiers est reconnu et est source de confiance. L’ammoniac demeure cependant un produit dangereux et pour minimiser les risques d’accident, il faut mettre en place des mesures de sécurité exigeantes et parfois coûteuses. De la surveillance par des mécaniciens de machines fixes et des équipements de dispersion et d’absorption de l’ammoniac en cas de fuite dans la salle mécanique ou d’ouverture de la soupape de sûreté peuvent entraîner des coûts initiaux et récurrents significatifs.

Les HFC sont utilisés dans la grande majorité des nouveaux projets de climatisation résidentielle, commerciale et institutionnelle. Ils sont utilisés dans presque toutes les applications quotidiennes grand public, tels que les automobiles, les réfrigérateurs et les thermopompes. Cependant, les HFC font l’objet de débats sur des projets de proposition visant à réduire la production à moyen terme de ce type de réfrigérant à cause de son impact négatif en matière d’effet de serre. Les fuites de HFC dans l’atmosphère sont responsables d’environ 2 % des gaz à effet de serre, contre 84 % pour le CO2, 9 % pour le CH4 et 5 % pour le N2O (Source : U.S. EPA. 2009. Inventory of U.S. Greenhouse Gas Emissions and Sinks: 1990-2007. EPA Report #430-R-09-004, U.S. Environmental Protection Agency). Aussi, les systèmes de réfrigération pour les arénas comportant des HFC, plus à l’abri du caractère novateur des systèmes au CO2 et du danger des produits toxiques que présentent les systèmes à l’ammoniac, offrent des solutions moins coûteuses lorsque les capacités d’investissement des propriétaires sont limitées.

Enfin, la seule solution qui n’en est pas une est le statu quo ou la conservation des installations au R22, surtout lorsque celles-ci sont clairement parvenues à la fin de leur vie utile. Les coûts des réparations et du remplacement d’équipements vétustes, les coûts d’énergie ainsi que ceux associés aux réfrigérants de plus en plus rares à compter de 2015 sont des facteurs qui rendent cette option la moins avantageuse, en plus de constituer une source de pollution importante et préoccupante pour un propriétaire d’aréna.

En définitive, le choix final pourrait dépendre des facteurs suivants :

- La capacité financière du propriétaire;

- L’importance accordée à réduire les impacts environnementaux;

- La volonté et la capacité de gérer avec rigueur les risques que peuvent présenter certaines options;

- L’ouverture à l’innovation technologique et la confiance vis-à-vis certains risques technologiques.

Une fois les grandes orientations choisies, il sera possible de choisir parmi plusieurs options, celles qui permettront d’établir les critères des appels d’offres. Sans égard aux orientations choisies, il persiste aujourd’hui un devoir de prudence qui s’applique dans tous les cas, incluant celui du statu quo : celui d’assurer la santé et la sécurité des occupants par des analyses de risques sérieuses et la mise en place des solutions de prévention et d’atténuation qui minimisent les dangers.

Dans le cas des réfrigérants de synthèse qui demeurent de puissants gaz à effet de serre, l’objectif de minimiser la quantité présente dans les systèmes et de maximiser leur étanchéité par des assemblages fiables est également important.

Finalement, le marché actuel offre suffisamment d’options pour justifier auprès des propriétaires la réalisation d’analyses comparatives similaires à celles présentées dans ce rapport et bien adaptées au contexte et à l’utilisation de l’aréna concerné. Ces analyses comporteront possiblement moins d’options, mais elles feront néanmoins ressortir clairement tous les enjeux d’une réfection performante, efficace, sécuritaire et fournissant des services de qualité pour les 20 à 30 prochaines années.

Objectifs de l’étude

Cette étude a pour but d’éclairer les propriétaires et gestionnaires d’arénas sur les choix qui se présentent à eux lorsqu’ils planifient la réfection ou le remplacement d’un système frigorifique.

À cette fin, elle compare, sur les plans de la performance des coûts d’achat et d’exploitation, un système de réfrigération conventionnel utilisant le réfrigérant R22 à 11 autres systèmes de réfrigération couramment proposés sur le marché et utilisant l’ammoniac, le CO2 et des HFC sans SACO (substances appauvrissant la couche d’ozone).

Les risques pour la santé et la sécurité associés à chacune de ces trois familles de réfrigérants sont également analysés. Des recommandations spécifiques y sont présentées.

La méthodologie proposée dans cette étude pourra également être utilisée par les professionnels chargés de conseiller leurs clients sur le système frigorifique répondant le mieux à leurs besoins.

CONTEXTE

Situation actuelle des systèmes frigorifiques

Au Québec, on compte environ 425Note de bas de page 1 arénas et 75 centres de curling.

Parmi ceux-ci, 71 % ont plus de 30 ans et 62 % utilisent le réfrigérant R22 de type HCFC (hydrochlorofluorocarbure). Celui-ci est une substance appauvrissant la couche d’ozone. L’ammoniac, un réfrigérant naturel, est présent dans 30 % des installations.

Les systèmes de réfrigération dans les arénas connaissent présentement une évolution marquée par un nombre important d’événements contextuels :

- Le réfrigérant R22 est en voie d’être éliminé suite au Protocole de Montréal relatif aux substances qui appauvrissent la couche d’ozone;

- La majorité des systèmes de réfrigération sont à la fin de leur vie utile et nécessitent des rénovations majeures ou un remplacement;

- Les nouveaux systèmes sont beaucoup plus efficaces et incorporent des mesures d’amélioration énergétique qui réduisent d’au moins 40 % la consommation et les coûts d’énergie;

- Des concepts novateurs apparaissent sur le marché et suscitent beaucoup d’intérêt auprès des propriétaires et gestionnaires d’arénas;

- En mars 2012, le ministère de l’Éducation, du Loisir et du Sport du Québec met en œuvre un programme d’aide financière de 160 millions $ pour améliorer les systèmes de réfrigération des arénas et centres de curling.

L’ensemble de ces évènements dynamise le marché tout en soulevant plusieurs interrogations auprès des propriétaires et gestionnaires d’arénas :

- Comment se comparent les divers types de systèmes sur le plan de la performance et des coûts?

- Les systèmes nouveaux sont-ils fiables?

- Qu’en est-il de l’aspect sécurité et des obligations réglementaires?

C’est dans le but d’apporter des réponses les plus précises possibles à ces interrogations que cette étude fut amorcée à l’automne 2012.

Informations complémentaires sur les arénas au Canada

Au Canada, il y a approximativement 2 500 arénas avec glace artificielle, dont environ 425 au Québec. Les provinces de l’Ontario et du Québec comptent à elles seules près de la moitié des installations. Au Québec, le secteur municipal est le propriétaire le plus important (près de 80 % du parc), le reste étant partagé à parts égales entre le secteur institutionnel et le secteur privé. Au Québec, 75 % des arénas en opération aujourd’hui ont été construits entre 1960 et 1970. Il n’est donc pas étonnant de constater que dans la majorité des cas, les systèmes de réfrigération sont aujourd’hui vétustes et désuets.

Les systèmes de réfrigération dans les arénas canadiens utilisaient traditionnellement le réfrigérant HCFC-R22 ou l’ammoniac (R717). Le R22 était présent surtout dans les Prairies (Manitoba et Saskatchewan) et au Québec. La principale raison de cette prédominance est qu’auparavant, ces systèmes coûtaient moins cher à l’achat tout en offrant une excellente performance opérationnelle. Cependant, le R22 est une substance appauvrissant la couche d’ozone (SACO) et il est désormais réglementé par le protocole de Montréal dont l’objectif est l’élimination des SACO. Une section de ce rapport est notamment dédiée à l’aspect règlementaire de ce réfrigérant. Les fuites de R22 dans les systèmes de réfrigération des arénas sont devenues courantes et importantes à cause de la vétusté des systèmes d’où l’importance de remplacer ce réfrigérant.

L’ammoniac R717 était utilisé principalement, et presque exclusivement, en Ontario. Selon les statistiques de la dernière décennie, c’est la province qui détient, à elle seule, près de 27 % des glaces canadiennes1. Dans les années 2005, l’ammoniac était le réfrigérant le plus économique, écologique et performant de tous les réfrigérants connus, utilisés aux conditions d’opération dans les arénas. Par ailleurs, sa toxicité et son inflammabilité demandent une attention particulière; de fait, il est fortement réglementé au Québec. Cet aspect est traité plus en détail dans l’analyse de risques en fonction du type de réfrigérant.

En 1996, l’aréna typique d’une glace comportait un système de réfrigération de 60 à 90 tonnes et opérait de 6 à 8 mois par année. Ce modèle représentait les deux tiers des arénas. La consommation d’énergie du système frigorifique occupait 50 % du bilan énergétique total des arénas. En 2005, c’était toujours le même modèle pour près des 63 % des arénas du Canada.

Les bâtiments de type aréna, bien qu’ayant des architectures et des dimensions différentes, ont néanmoins plusieurs points en commun: des charges importantes de chauffage d’espace et d’eau et des besoins simultanés de réfrigération. Les émissions de gaz à effet de serre (GES) sont aussi élevées en raison de la consommation d’énergie et des fuites de réfrigérant lorsqu’il s’agit de produits de synthèse.

Pour l’ensemble du Canada, la consommation d’énergie d’un aréna d’une seule glace exploitée pendant 9 mois pouvait atteindre 1 780 MWh. Aujourd’hui, l’évolution dans la conception et l’exploitation des arénas a permis de réduire considérablement à la fois la consommation d’énergie et les émissions de GES comme cette étude le démontrera.

1 Refrigeration Action Plan for Canada’s Ice Rinks and Curling Rinks, Marbek Resource consultants Ltd, January 2005.

Rappel des grandes orientations environnementales

Plusieurs pays dont le Canada ont fixé des objectifs, établi des règlements et développé des programmes qui visent à réduire les impacts environnementaux occasionnés par les réfrigérants de synthèse lorsque ceux-ci s’échappent dans l’atmosphère. Deux effets négatifs sont particulièrement visés :

- La destruction de la couche d’ozone;

- L’effet de serre.

Les impacts des principaux réfrigérants sont illustrés dans le Tableau 4. À noter que suite au Protocole de Montréal, les réfrigérants les plus nocifs pour la couche d’ozone, c.-à-d. CFC-R11 et CFC-R12, ont été éliminés, alors que les HCFC-R22 et R123 sont en en voie de l’être. Il s’avère désormais qu’un grand nombre de réfrigérants de synthèse, dont l’effet sur la couche d’ozone est très faible ou nul, contribuent au réchauffement global de façon très significative. De fait, l’indice PRG (potentiel de réchauffement global) qui mesure l’importance de l’effet de serre indique que les réfrigérants de synthèse ont des indices variant de 1 430 à 4 000 par rapport à l’indice 1 du CO2. Ceci précise l’importance de l’impact environnemental des réfrigérants de synthèse.

À cet effet, de nouveaux projets d’accords internationaux sont en voie d’être signés dans le but de parvenir à des objectifs précis de réduction à moyen terme de tous les réfrigérants de synthèse, et ce, précisément pour restreindre les émissions de gaz à effet de serre (GES). Ces accords proposent de réduire graduellement la consommation de réfrigérants de synthèse dès 2016 jusqu’en 2033, alors que la production sera plafonnée à 15 % de la moyenne des années 2005 à 2008. Dans la situation actuelle, l’objectif de minimiser les fuites et les quantités de réfrigérant contenues dans les systèmes frigorifiques prend une importance particulière.

| Réfrigérant | Composants | PRG(1) | PDO(2) |

|---|---|---|---|

| R-717 | Ammoniac | 0 | 0 |

| R-744 | Dioxyde de carbone (CO2) | 1 | 0 |

| CFC-R11 | Pur | 3800 | 1.0 |

| CFC-R12 | Pur | 8100 | 1.0 |

| HCFC-R22 | Pur | 1810 | 0,055 |

| HCFC-R123 | Pur | 76 | 0,012 |

| HFC-R134A | Pur | 1430 | 0 |

| HFC-R404A | R-125 /143A/134A | 3900 | 0 |

| HFC-R407A | R-32/125/134A | 2100 | 0 |

| HFC-R407c | R-32/125/134A | 1800 | 0 |

| HFC-R410A | R-32/125 | 1725 | 0 |

| HFC-R417A | R-125/134A/600 | 2300 | 0 |

| HFC-R422A | R-125/134A/600A | 3100 | 0 |

| HFC-R422d | R-125/134A/600A | 2700 | 0 |

| HFC-R427A | R-32/125/143A/134A | 2100 | 0 |

| HFC-R507a | R-125 /143A | 4000 | 0 |

Légende :

Caractère gras = fréquents dans les arénas

(1) PRG : Potentiel de réchauffement global

(2) PDO : Potentiel de destruction de l’ozone

Source : ASHRAE Handbook Fundamentals 2009, Refrigerants

Sous l’influence des orientations environnementales actuelles des gouvernements, les concepteurs de systèmes frigorifiques d’arénas se sont engagés dans des processus de transformations importantes des systèmes dont les principales sont :

- Minimiser la quantité de réfrigérant dans les systèmes, ce qui en retour réduit les impacts négatifs en cas de fuite. Traditionnellement, les systèmes comportaient en moyenne 700 kg de réfrigérant soit 9 kg/tonne de réfrigération, alors que les concepts récents ont des charges inférieures à 3 kg/tonne;

- Améliorer les méthodes d’assemblage des systèmes pour réduire les risques de fuite;

- Développer des réfrigérants de synthèse de transition sans effet néfaste sur l'environnement. Les fabricants de réfrigérants de synthèse ont développé les HFO qui offrent un potentiel de réchauffement global de seulement 4. Par contre, ce réfrigérant de synthèse est très controversé : on connaît mal ses effets sur l'environnement et sa disponibilité est limitée. Il n'a pas encore été utilisé dans les arénas;

- Promouvoir l’ammoniac comme solution « verte » et permanente;

- Innover en introduisant une autre solution « verte » et permanente avec les systèmes fonctionnant au CO2.

Rappel de la réglementation en matière de réfrigération pour les arénas

Plusieurs organismes nationaux et internationaux sont intervenus dans le but de minimiser les impacts environnementaux des fuites de réfrigérant. D’autres organismes se sont penchés sur les risques pour la sécurité des personnes que ces fuites pouvaient présenter. Ces interventions sont inscrites dans des codes et règlements. Au Canada, ceux-ci relèvent des divers paliers de gouvernement, fédéral et provincial, ainsi que des administrations municipales. Le Tableau 5illustre les principaux règlements s’appliquant aux systèmes frigorifiques des arénas au Québec. Dans la section traitant de la gestion des risques associés aux divers réfrigérants, ces lois et règlements ont été pris en compte dans l’élaboration des recommandations formulées.

| IDENTIFICATION | AUTORITÉ | RÉFRIGÉRANTS VISÉS | OBJET DU RÈGLEMENT | NOTES |

|---|---|---|---|---|

| Règlement sur les halocarbures | Gouv. du Québec |

|

|

Décret 384-2007 |

| B52-05 Code sur la réfrigération mécanique | CSA - ACNOR |

|

|

Minimise les risques de blessures pour les travailleurs et le grand public. Publié en 2005 |

| Loi canadienne sur la protection de l’environnement, 1999 | Gouv. du Canada |

|

|

|

| Règlement sur les urgences environnementales de la Loi canadienne sur la protection de l’environnement, 1999; | Gouv. du Canada |

|

|

|

| Règlement sur les substances appauvrissant la couche d’ozone | Gouv. du Canada |

|

|

Interdiction d’importer et d’utiliser des SACO à compter de 2030 |

| CSST Systèmes de réfrigération fonctionnant à l’ammoniac : mesures de prévention |

Gouv. du Québec |

|

|

|

| Loi sur la sécurité civile | Gouv. du Québec |

|

|

|

| Règlement sur les appareils sous pression | Gouv. du Québec |

|

|

|

| Règlement sur les mécaniciens de machines fixes | Gouv. du Québec |

|

|

|

| Règlement sur la santé et la sécurité au travail | Gouv. du Québec |

|

|

Efficacité énergétique et récupération de la chaleur

Depuis plusieurs années, les installations de réfrigération dans les arénas ont fait l’objet d’améliorations énergétiques importantes, tant sur le plan de la performance des équipements que sur les façons de récupérer la chaleur que ces installations rejetaient anciennement dans l’atmosphère.

La récupération de la chaleur perdue a permis à elle seule de réduire de plus de 40 % la consommation et les coûts d’énergie et de 80 % les émissions de gaz à effet de serre. Ces derniers provenaient de l’utilisation de combustibles pour le chauffage de l’eau et des locaux.

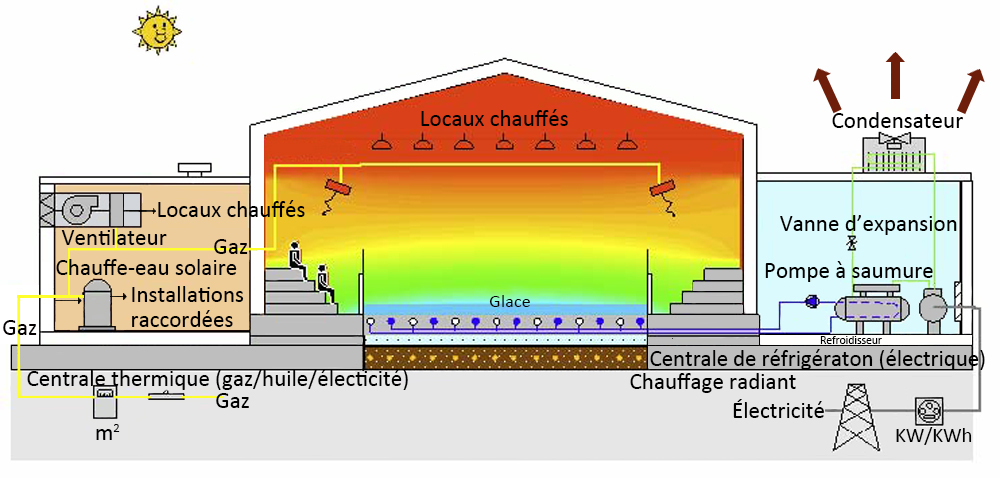

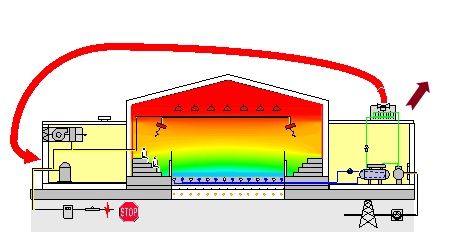

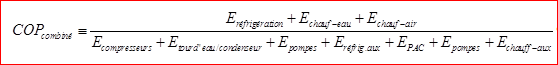

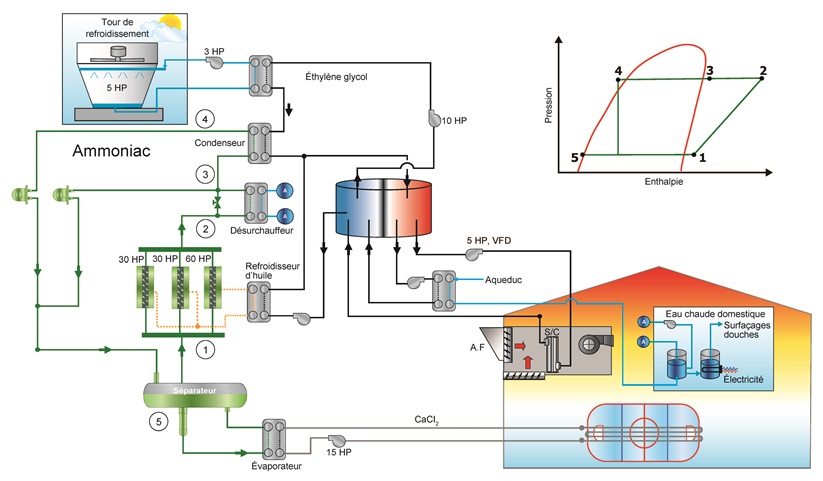

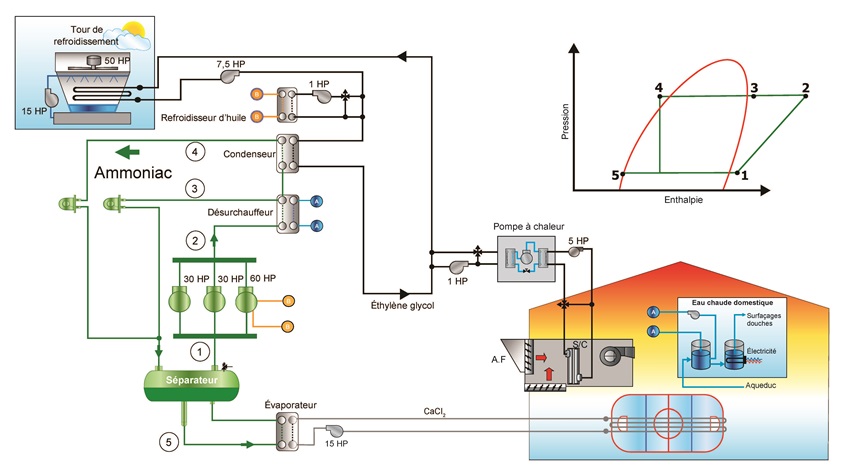

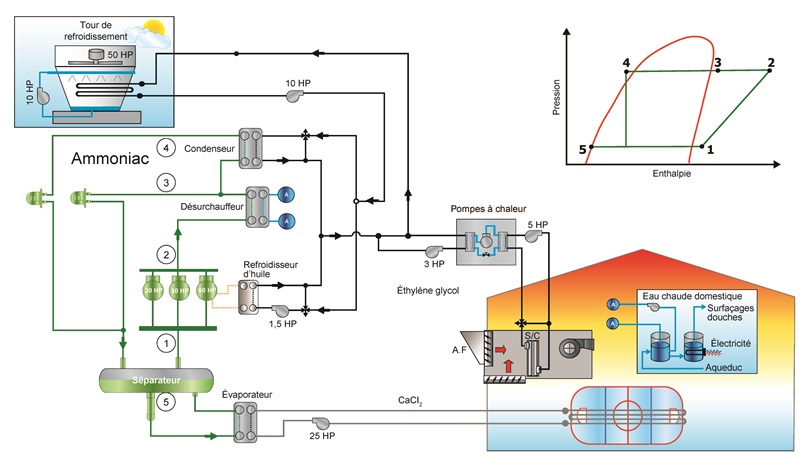

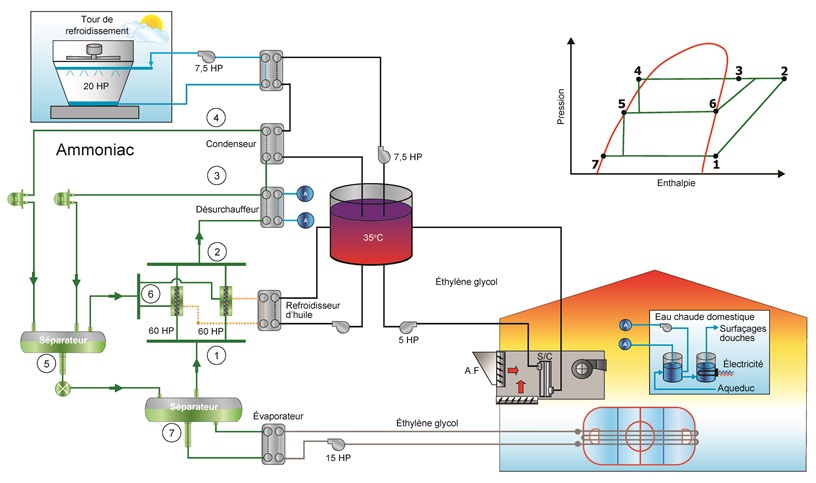

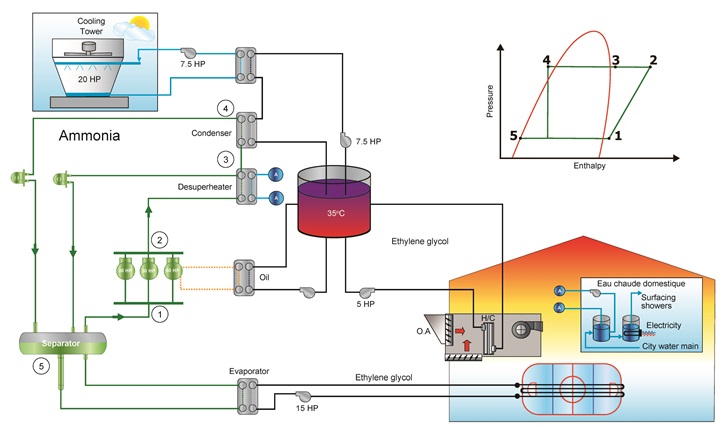

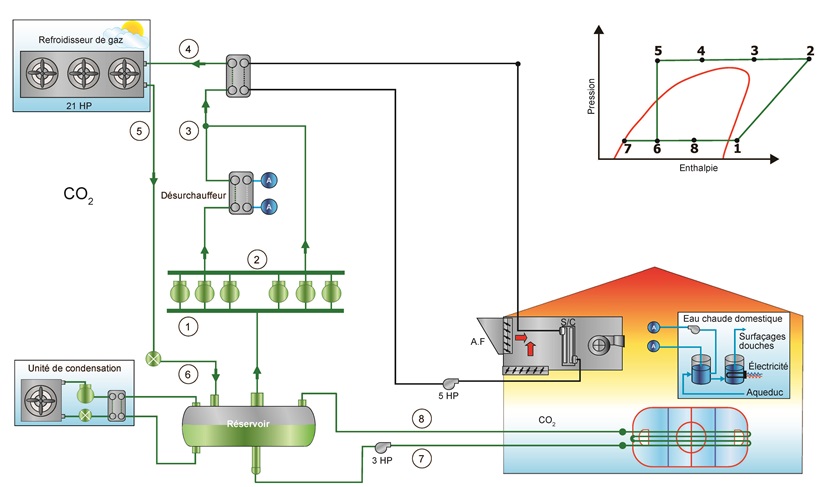

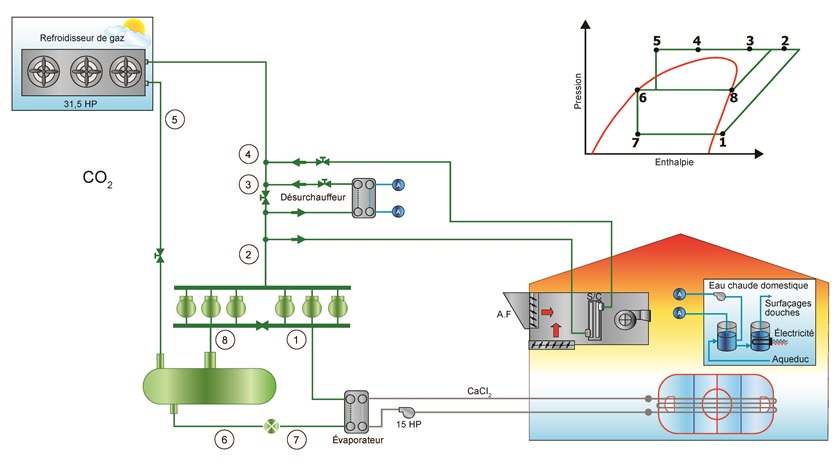

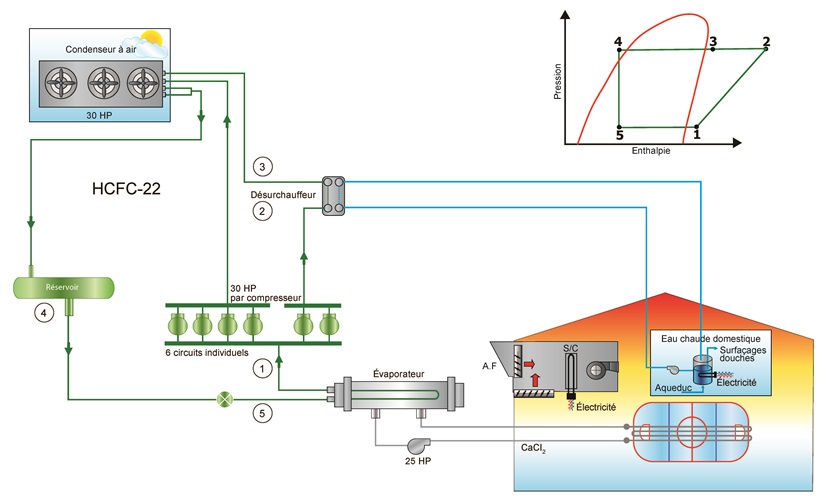

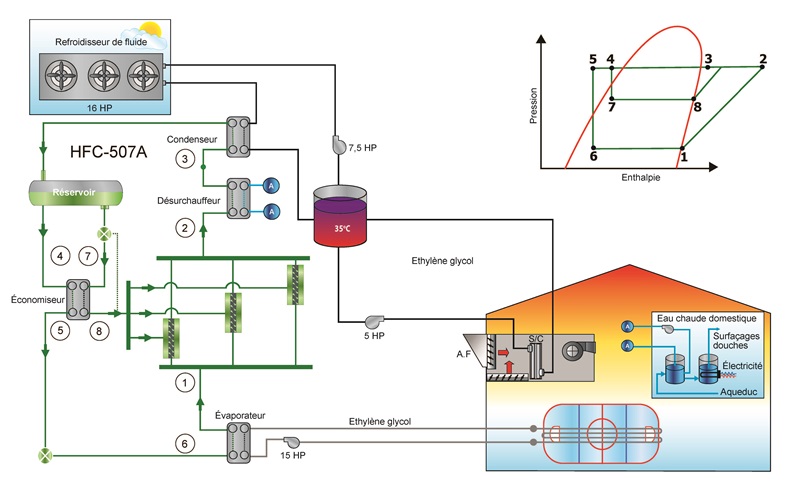

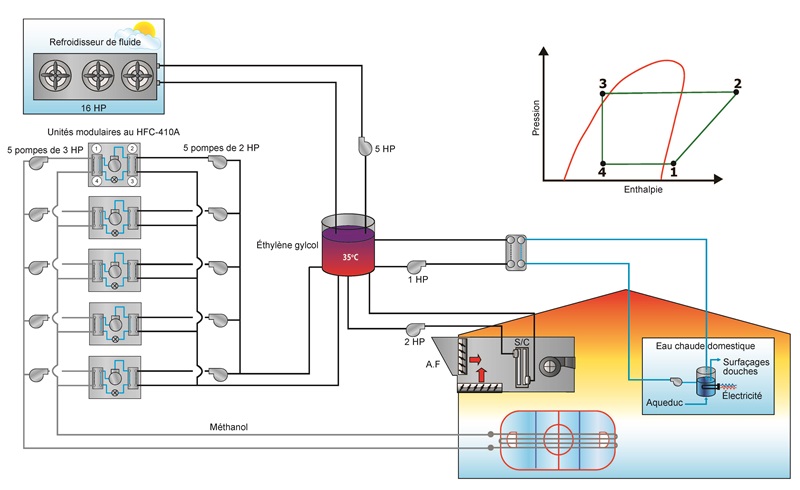

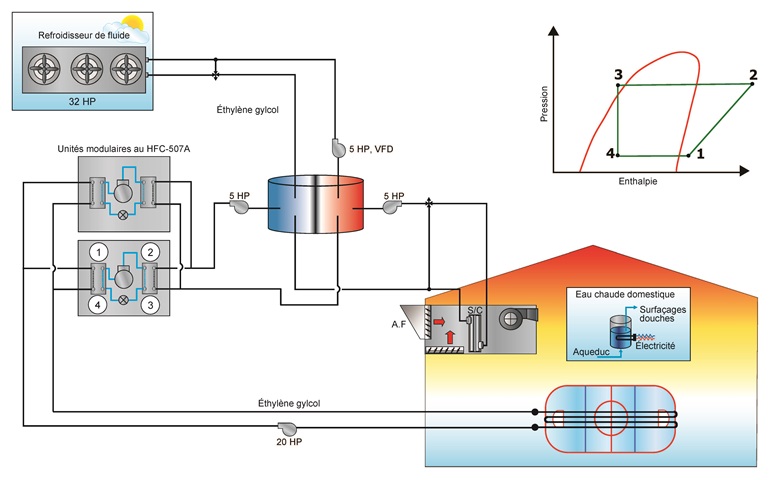

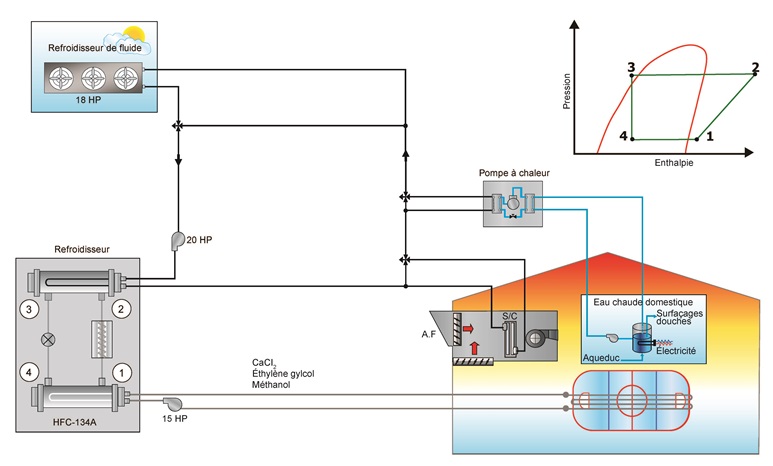

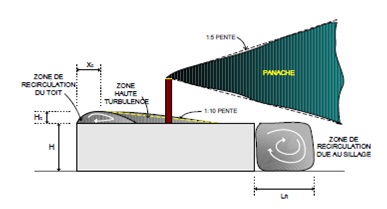

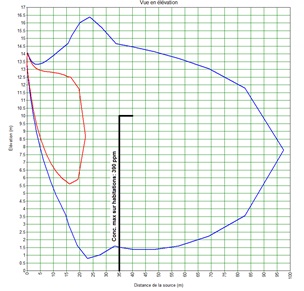

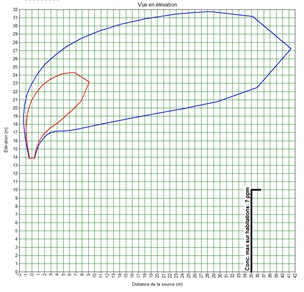

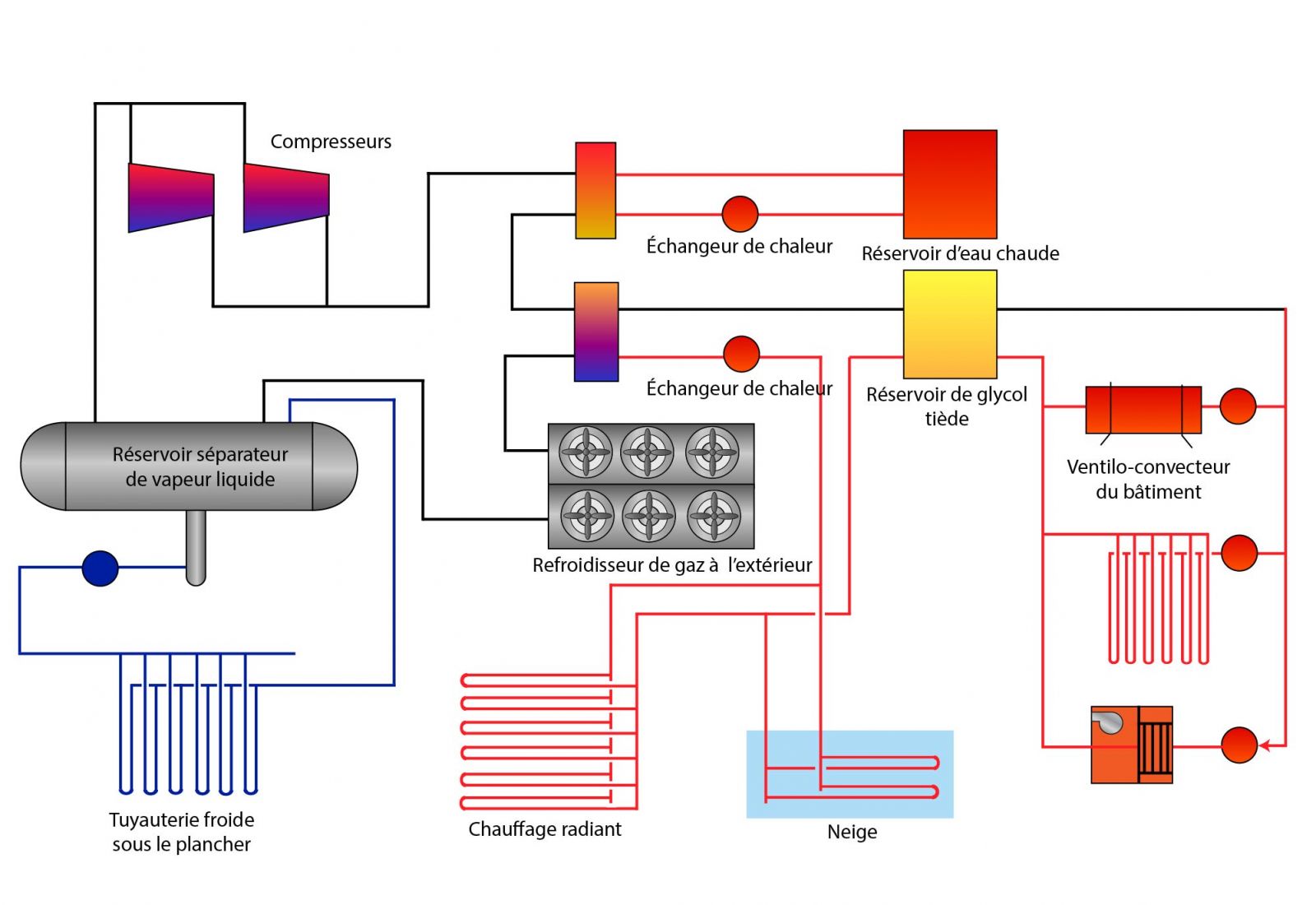

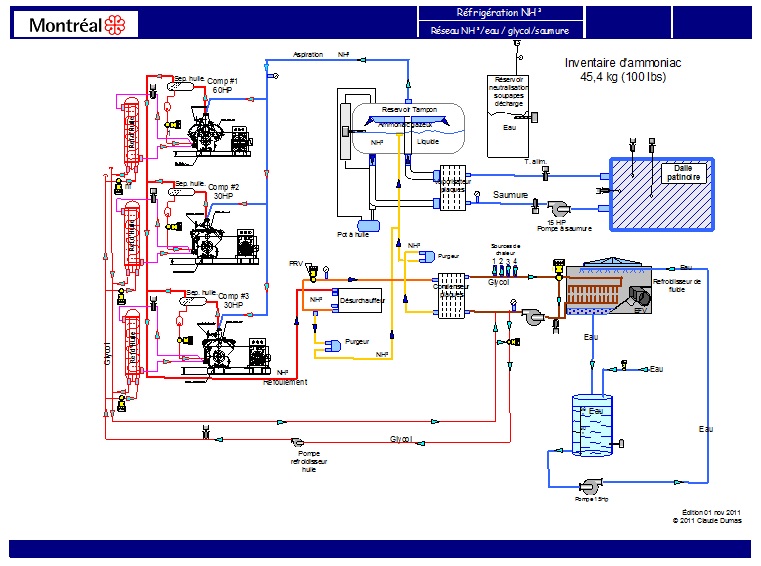

La Figure 1 illustre un système de réfrigération conventionnel sans récupération de chaleur et la Figure 2, un système de conception récent utilisant les rejets thermiques pour combler plusieurs besoins de chauffage dans l’aréna. Seuls les rejets thermiques en excédent des besoins de chauffage sont rejetés dans l’atmosphère.

Figure 1 : Aréna traditionnel (les rejets thermiques sont évacués à l’extérieur)

Figure 2 : Aréna contemporain (les rejets thermiques sont réutilisés et l’excédent est rejeté dans l’atmosphère)

Les utilisations les plus fréquentes de la chaleur récupérée sont les suivantes :

- Le chauffage de l’aire des gradins, des chambres de joueurs et des autres locaux de l’aréna;

- Le chauffage de l’eau des douches ainsi que de l’eau utilisée pour le surfaçage de la patinoire;

- La fonte de la neige, c.-à-d. de la fine couche de glace retirée lors du surfaçage;

- Le chauffage sous la dalle de la patinoire pour éviter le gel du sol.

Certains concepts proposent aussi des accumulateurs de chaleur sous forme de réservoirs d’eau chaude ou de matériaux à changement de phase pour stocker les surplus et les réutiliser comme appoint, lorsque les besoins de chauffage excèdent temporairement la quantité de chaleur fournie par le système frigorifique.

Compte tenu de leur effet sur les coûts d’exploitation et les émissions de GES, l’efficacité énergétique et la récupération de la chaleur sont devenues, au cours des ans, des incontournables dans les installations nouvelles tout comme lors de la rénovation ou du remplacement d’un système existant.

Informations complémentaires sur l’efficacité énergétique

Deux changements majeurs en matière de récupération de chaleur sont survenus au cours de la dernière décennie. Le premier fut l’adoption et l’intégration quasi unanimes de la réutilisation de la chaleur des gaz chauds des compresseurs pour préchauffer l’eau chaude domestique. Le deuxième changement fut l’utilisation de la chaleur de condensation pour combler, à l’aide de boucles secondaires, les autres besoins de chauffage de l’aréna. L’utilisation de boucles secondaires a eu un second impact fort important : confiner le réfrigérant dans les salles mécaniques, et par conséquent, diminuer la charge totale de réfrigérant dans le système de réfrigération et ainsi les impacts environnementaux et les risques associés aux fuites.

En 1995, au Québec, il se construisait toujours des arénas d’une ou deux glaces sans récupération de chaleur. À cette période, les mesures d’économie d’énergie innovatrices étaient l’installation d’un plafond à faible indice d’émissivité, l’utilisation de l’éclairage efficace pour l’enceinte de l’aréna et l’installation d’un contrôleur de puissance pour optimiser la pointe électrique. Il y avait peu de projets qui touchaient le système de réfrigération proprement dit.

Voici quelques données de consommation énergétique sur les arénas anciens :

- 1 525 000 kWh-équivalent d’énergie consommée en moyenne par an et par aréna (500 kWh/m2/année) soit deux fois plus que la moyenne des bâtiments municipaux qui s’élève à 236 kWh/m2/année;

- 50 % de la consommation annuelle d’électricité était pour la réfrigération;

- 30 % était pour le chauffage de l’eau et de l’air;

- 10 % seulement de l’énergie rejetée par le système de réfrigération était récupérée;

- Les émissions de gaz à effet de serre (GES) de l’aréna de référence s’élevaient à plus de 145 tonnes de CO2 équivalent par année;

- Le système de réfrigération rejetait au condenseur trois fois plus d’énergie que les besoins de chauffage de l’aréna.

La portée des projets d’ingénierie a commencé à s’élargir avec le fruit des recherches, la diffusion d’informations et l’arrivée de divers programmes incitatifs, le premier étant le PIRAQ (Programme d’intervention en réfrigération dans les arénas du Québec) géré par l’AAQ (Association des arénas du Québec) maintenant AQAIRS (Association québécoise des arénas et des installations récréatives et sportives) conjointement avec autres partenaires tels que l’Agence de l’efficacité énergétique, maintenant le BEIE (Bureau de l’efficacité et de l’innovation énergétiques), et le LRDEC (Laboratoire de recherche en diversification énergétique du Canada) maintenant CanmetÉNERGIE.

D’autres programmes ont suivi le PIRAQ :

- PARB, Programme d’action en réfrigération pour les bâtiments, CTEC Varennes (aujourd’hui CanmetÉNERGIE, Centre de recherche de Varennes);

- OPTER, Programme d’optimisation en réfrigération-volet arénas et centres de curling, Bureau de l’efficacité et de l'innovation énergétiques (BEIE);

- Appui aux initiatives – Optimisation énergétique des bâtiments d'Hydro-Québec, Marché commercial et institutionnel. Celui-ci porte désormais le nom de Programme Bâtiments;

- Programme de soutien pour le remplacement ou la modification des systèmes de réfrigération fonctionnant aux gaz R-12 ou R-22 dans les arénas et les centres de curling du Québec offert par le Ministère de l’Éducation, des Loisirs et des Sports du Québec (MELS).

Les trois derniers programmes sont toujours offerts à la date de publication de ce rapport.

Globalement ces programmes exerçaient des actions sur plusieurs fronts : le transfert technologique aux ingénieurs-conseils et manufacturiers-assembleurs d’équipements, des projets de démonstration de technologies innovatrices, des formations et des incitatifs financiers.

Depuis 2008, 68 demandes d’aide financière et plus de 60 études de faisabilité ont été déposées au Programme d’optimisation en réfrigération (OPTER) - volet arénas et centres de curling du BEIE. Ces projets représentent la majorité des rénovations majeures qui ont été réalisées. Voici quelques chiffres qui démontrent à quel point le marché des équipements de réfrigération des arénas s’est transformé :

- 75 % de ces nouveaux projets ont choisi l’ammoniac;

- 80 % des arénas ont implanté un système de récupération d’énergie capable de récupérer l’équivalent de la capacité totale du système de réfrigération;

- 35 % des systèmes à l’ammoniac utilisent moins de 1 kg d’ammoniac/tonne de réfrigération;

- 80 % des installations aux réfrigérants de synthèse utilisent moins de 3 kg de réfrigérant/tonne de réfrigération;

- 76 % de toutes les installations utilisent moins de 3 kg de réfrigérant/tonne de réfrigération.

Cette transformation progressive du marché a contribué à rendre les arénas beaucoup moins énergivores et coûteux à exploiter tout en réduisant considérablement leur empreinte environnementale.

Progrès technologiques et inventaire des options actuelles

En plus des améliorations énergétiques décrites précédemment, les systèmes frigorifiques d’arénas n’échappent pas aux innovations technologiques. Toujours sous l’impulsion des impératifs environnementaux et l’effet de la hausse quasi constante des prix de l’énergie, les équipementiers n’ont jamais cessé d’innover et d’offrir aux propriétaires et gestionnaires d’arénas le fruit de leurs recherches.

Les innovations les plus marquantes de ces dernières années seraient :

- L’avènement des systèmes frigorifiques au CO2 opérant en mode transcritique (réfrigérant gazeux comprimé et refroidi à haute pression c.-à-d. à plus de 7 MPa (± 1 000 lbs/po²));

- Le réfrigérant CO2 circulant et s’évaporant directement dans le réseau de tuyauterie dans la dalle;

- Les systèmes complets de réfrigération préassemblés fonctionnant à l’ammoniac ou au HFC et prêts à être déposés dans une salle mécanique. Certains comportent même des accumulateurs thermiques;

- L’arrivée prochaine des réfrigérants de type HFO qui minimiseront l’effet de serre. Conçus d’abord pour les climatiseurs d’automobile, ils pourraient être mélangés à des HFC pour fonctionner avec les systèmes frigorifiques comme ceux des arénas. Leur indice PRG serait alors fixé au niveau maximum de 150.

LES SYSTÈMES DE RÉFRIGÉRATION

Introduction

Un grand nombre de données techniques et financières ont servi à produire les résultats fournis dans ce rapport. Dans le but de faciliter l’examen de ces résultats, ils sont colligés ici dans des tableaux synthèses. Pour approfondir la compréhension de résultats spécifiques ou obtenir de plus amples détails, on se rapportera aux annexes correspondantes indiquées au bas des tableaux.

En plus de faire appel à une équipe chevronnée d’experts œuvrant au sein de CanmetÉNERGIE, un grand nombre d’intervenants du milieu (équipementiers, propriétaires d’arénas, frigoristes et formateurs) ont été consultés tout au long de la réalisation de ce projet dans le but d’en assurer la plus grande objectivité. Des données recueillies sur des bâtiments réels, des calculs faits par des simulations avec des courbes de performance fiables et de fréquentes validations ont contribué à ce résultat.

Méthodologie de réalisation

La méthodologie utilisée pour obtenir ou déterminer les composantes de l’étude peut se résumer comme suit :

Le bâtiment de référence

Tous les systèmes à l’étude ont été analysés comme s’ils étaient installés et exploités dans le même bâtiment :il s’agit de l’aréna Camillien-Houde, propriété de la ville de Montréal. Cet aréna fut choisi comme bâtiment de référence parce qu’il est suffisamment représentatif du parc d’arénas au Québec. De plus, la proximité du bâtiment avec les habitations voisines en fait un excellent cas pour les analyses de risques.

Les principales caractéristiques de cet aréna sont les suivantes :

- Une seule glace;

- Occupation 9 mois par an (incluant la période de mise en route et d’arrêt);

- Superficie totale du bâtiment : 3 733 m² (40 171 pi²) ;

- Nombre de places dans les gradins : 300 – 500;

- Horaire d’occupation : 6 h à 24 h ;

- Indice d’émissivité du plafond: 0,85;

- Humidité relative au-dessus de la glace : 50 %;

- Puissance d’éclairage : 18 W/m²;

- Température de la zone des gradins : 15 °C (60 °F);

- Température de la glace : -6 °C (21 °F);

- Systèmes de réfrigération : R22 – 6 compresseurs de 30 HP;

- Boucle secondaire : saumure avec pompe de circulation de 25 HP et réseau à deux passes;

- Récupération de la chaleur : désurchauffeur pour le chauffage de l’eau de surfaçage et des douches;

- La dalle est en bonne condition.

Le choix des systèmes étudiés

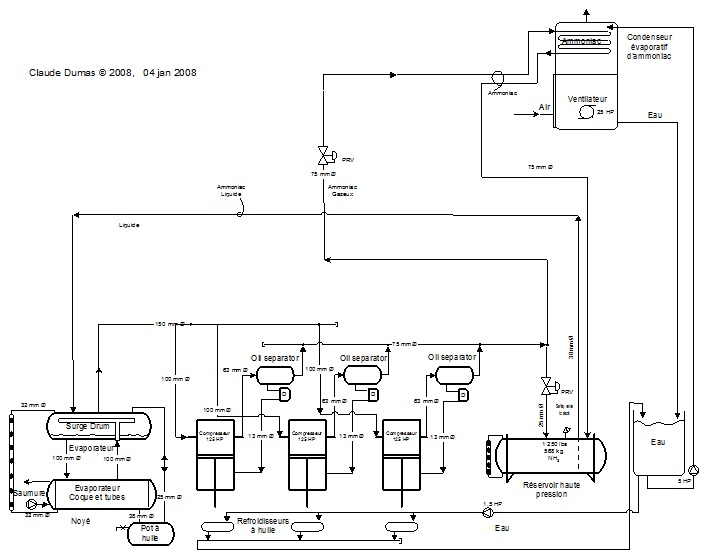

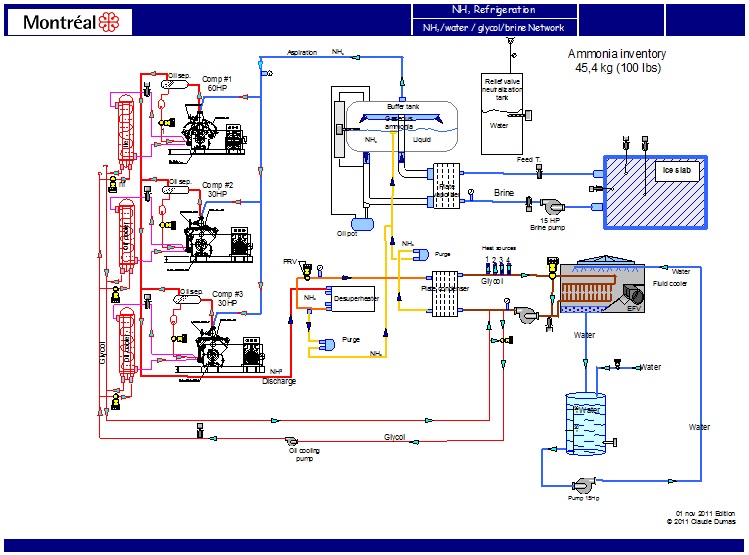

Ce choix fut fait par les experts de CanmetÉNERGIE en fonction de leurs connaissances du marché et de la vigie qu’ils font, en continu, sur l’évolution des technologies de réfrigération au Canada et au plan international. Chacun des systèmes fut par la suite discuté et validé avec les organismes et entreprises participant à l’étude. Les schémas de systèmes sont à l’image de ce qui est couramment offert par les équipementiers présents sur le marché canadien. Le Tableau 6 résume le choix des 12 options retenues. À noter que l’option A2 utilisant le réfrigérant à l’ammoniac servira de base de comparaison pour les 11 autres systèmes à l’étude.

| N° | réfrigérant | fluide dans la dalle | particularités | exemple de réalisation avec ce concept |

|---|---|---|---|---|

| A1 | Ammoniac | Saumure | Système ouvert monobloc à accumulateur d’énergie stratifié | Aréna St-Ambroise par Cimco (Eco Chill) |

| A2 | Ammoniac | Saumure | Système ouvert assemblé avec pompe à chaleur, concept ville de Montréal | Aréna Camillien-Houde, Montréal |

| A3 | Ammoniac | Saumure | Système ouvert assemblé avec pompe à chaleur, concept ville de Québec | Aréna Bardy, Ville de Québec |

| A4 | Ammoniac | Éthylène glycol | Système ouvert monobloc avec port économiseur sur les compresseurs | Aréna de Louiseville par Fixair inc. |

| A5 | Ammoniac | Éthylène glycol | Système ouvert monobloc avec compresseurs à pistons efficaces | Aréna inconnu. Compresseurs Mayekawa. |

| C1 | CO2 | CO2 | Système semi-hermétique bibloc à évaporation dans la dalle | Aréna de Saint-Gédéon-de-Beauce par CSC/CIMCO |

| C2 | CO2 | Saumure | Système semi-hermétique bibloc avec chauffage de l’air au CO2 | Centre civique de Dollard-des-Ormeaux par Carnot Réfrigération |

| H1 | HCFC – R22 | Saumure | Système ouvert traditionnel assemblé avec chauffage électrique | Aréna Camillien-Houde avant le remplacement par un système à l’ammoniac |

| H2 | HFC – R507A | Saumure | Système semi-hermétique monobloc sur base avec port économiseur sur compresseurs | Aréna Olympia de Longueuil par Fixair Inc. |

| H3 | HFC– R410A | Méthanol | Système hermétique modulaire de pompes à chaleur | Aréna de Val-des-Monts par The Kube Solutions |

| H4 | HFC – R507A | Éthylène glycol | Système semi-hermétique modulaire avec accumulateur d’énergie stratifié | Aréna Lunenburg County Lifestyle Complex par Cimco (Eco Chill) |

| H5 | HFC – R134A | Saumure | Système semi-hermétique monobloc avec pompe à chaleur pour le chauffage de l’eau | Aréna Centre Meredith de Chelsea par Trane |

Légende : A2 = Base de comparaison

L’évaluation de la performance

Tous les systèmes à l’étude ont fait l’objet d’une simulation énergétique basée sur la performance réelle des équipements. Cette simulation tenait compte de la puissance des équipements, heure par heure, du temps de fonctionnement, de la température extérieure et des besoins de récupération de chaleur.

À cette fin, des logiciels de calculs reconnus furent utilisés.

Ces caractéristiques techniques furent ensuite inscrites dans un chiffrier Excel VBA pour établir les consommations mensuelles et annuelles d’énergie.

Le COP (coefficient de performance) est également calculé pour chaque type de système.

Coefficient de performance

Le coefficient de performance (COP) est un indice résultant du rapport de l’énergie utile obtenue (ou le service rendu), divisé par l’énergie consommée. Par exemple, le COP d’un compresseur de réfrigération est défini par la puissance de froid qu’il peut fournir divisé par la puissance électrique requise par le compresseur. Si un compresseur consomme 100 kW d’électricité pour produire 300 kW de froid son COP sera de 300/100 = 3.0. Le COP de réfrigération d’un compresseur est normalement plus grand que 1.

Les systèmes de réfrigération analysés dans cette étude comprennent beaucoup de composantes qui consomment de l’énergie comme des pompes, des tours de refroidissement, des pompes à chaleur, etc. Pour faciliter l’analyse et la comparaison des performances énergétiques des systèmes qui sont étudiés dans ce rapport, nous définissons trois nouveaux COP de système. Dans le paragraphe qui suit, nous définissons un COP de système de réfrigération, un COP de chauffage ainsi qu’un COP combiné.

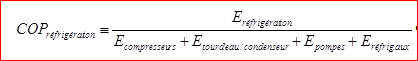

COP moyen du système de réfrigération

Le COP moyen du système de réfrigération est défini par l’énergie de froid produite durant la saison d’opération divisée par toutes les dépenses énergétiques requises pour le fonctionnement du système de réfrigération, soit :

- L’énergie consommée par les compresseurs;

- L’énergie consommée par la tour de refroidissement, condenseurs, refroidisseurs de gaz ou de fluide;

- L’énergie consommée par les pompes de fluide secondaire (saumure, glycol et autres);

- L’énergie consommée par le système de réfrigération auxiliaire pour les systèmes au CO2.

Version textuelle

Équation 1

COP réfrigération est égal à E réfrigération, divisé par E compresseurs + E tours d'eau et condenseur + E pompes + E réfrigération auxiliaire.

Plus cette valeur est élevée, plus le système de réfrigération est économique, c’est-à-dire qu’il peut produire du froid à moindre coût.

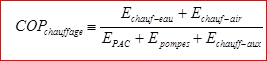

COP moyen de chauffage

Le COP de chauffage est défini comme l’énergie de chauffage produite durant une saison d’opération (chauffage de l’air plus le chauffage de l’eau) divisée par les dépenses énergétiques associées au chauffage :

- Pompes à chaleur pour le chauffage de l’air;

- Pompes à chaleur pour le chauffage de l’eau;

- Pompes de fluide secondaire;

- Chauffage auxiliaire de l’air;

- Chauffage auxiliaire de l’eau.

Version textuelle

Équation 2

COP chauffage est égal à E chauffage de l’eau + E chauffage de l’air, divisé par E pompe à chaleur + E pompes + E chauffage auxiliaire.

Plus cette valeur est élevée, plus le système de chauffage et de récupération d’énergie est économique. Le COP d’un système de chauffage électrique est égal à un, les COP de chauffage calculés avec la définition proposée sont largement plus grands que un lorsque l’énergie provient de la récupération de chaleur des systèmes de réfrigération. Certains systèmes montrent des COP de chauffage plus grand que 4, ce qui veut dire que ces systèmes consomment quatre fois moins d’énergie qu’un système de chauffage électrique.

COP combiné

Dans le cas du COP combiné, l’énergie utile est définie par l’énergie de froid produite + l’énergie de chauffage produite. Un système de réfrigération peut avoir un COP de réfrigération très élevé et un COP de chauffage très faible s’il n’y a pas de récupération de chaleur. Dans une optique de système qui doit à la fois fournir de la réfrigération et de la chaleur, il faut considérer les deux services rendus. Le COP combiné est donc définit par :

Version textuelle

Équation 3

COP combiné est égal à E réfrigération + E chauffage de l’eau + E chauffage de l’air, divisé par E compresseurs + E tours d’eau et condenseur + E pompes + E réfrigération auxiliaire + E pompes à chaleur + E pompes + E chauffage auxiliaire

Dans un système de réfrigération avec récupération d’énergie, c’est cette valeur qui doit être maximisée. Ce COP tient compte à la fois de la performance de réfrigération et de chauffage. Le COP combiné représente un moyen simple pour comparer les performances énergétiques de systèmes complexes.

L’évaluation des coûts d’acquisition

Les investissements requis pour remplacer un système de réfrigération ont été obtenus par des équipementiers en fonction des caractéristiques techniques que nous avons déterminées et du schéma de système présenté. Tous les systèmes sont considérés comme étant implantés dans le bâtiment de référence. Les prix soumis ont par la suite été validés avec le concours de gestionnaires d’arénas et avec l’aide des données disponibles dans le programme OPTER. Les éléments de coûts incluent :

- Le système de réfrigération avec toutes ses composantes à l’état neuf;

- Les composantes du système de récupération de la chaleur en considérant le chauffage de l’enceinte et de l’eau chaude domestique pour les douches et le surfaçage;

- Les composantes de sécurité recommandées dans les rapports de gestion des risques réalisés par JP Lacoursière inc.;

- Le démantèlement et l’enlèvement des équipements remplacés;

- Lorsqu’applicable, l’adaptation et/ou l’agrandissement de la salle mécanique lorsque cela est exigé par l’application des codes et règlements et, en particulier, du code B52. Les salles de mécaniques de classe T sont prévues avec les systèmes à l’ammoniac (voir l’encadré sur les principales caractéristiques d’une salle classe T);

- L’installation et mise en service : le système de contrôle, la supervision et coordination en chantier, l’alimentation et les raccordements électriques de puissance des équipements jusqu’au panneau des sectionneurs et contrôles dans le local technique. Le transport, la location d’outils, la structure et supports des équipements, la tuyauterie, les valves et calorifugeage, l’identification, le remplissage de réfrigérant et le balancement hydronique;

- Les honoraires professionnels pour les études, la conception et la surveillance des travaux établis à 10 % du coût d’acquisition avant subvention;

- Le coût des analyses de risques pour les systèmes à l’ammoniac et au CO2;

- Les taxes sont exclues.

Note importante : Dans le cas du système de référence H1 au HCFC-R22, les travaux de remplacement d’équipements vétustes tels que deux des six compresseurs, les condenseurs à air, le moteur de la pompe circulatrice ainsi que le retubage des évaporateurs ont été considérés comme l’investissement initial de remise en état du système.

LES PRINCIPALES CARACTÉRISTIQUES D’UNE SALLE MÉCANIQUE CLASSE T

Une salle mécanique comportant un système de réfrigération à l’ammoniac doit être conforme aux exigences classe T, exigée par le code B52 de l’ACNOR (Agence canadienne de normalisation). Ceci comporte :

- Une salle étanche par rapport à l’air intérieur et ventilée en permanence par de l’air extérieur;

- Contrôle de la ventilation hors du local;

- Accès au local contrôlé;

- Une porte donnant accès directement à l’extérieur du bâtiment;

- Un vestibule permettant l’accès à la salle avec porte-coupe-feu;

- Des masques et/ou respirateurs autonomes disponibles en cas de fuites majeures;

- Une procédure d’urgence écrite;

- Des exercices et de la formation pour le personnel;

- Un détecteur d’ammoniac couplé à un système d’alarme et démarrant le système de ventilation d’urgence pour évacuer, à l’extérieur, les vapeurs d’ammoniac qui se seraient accumulées dans la salle mécanique;

- L’alarme prévient le personnel d’entretien puis les pompiers;

- Aucun appareil à combustion dans la salle.

L’évaluation des coûts d’énergie

Les coûts d’énergie sont calculés pour les systèmes de réfrigération et de récupération de la chaleur pour le chauffage de l’enceinte et de l’eau chaude pour les douches et le surfaçage. L’éclairage et les autres besoins d’énergie ne sont pas considérés dans cette étude.

Les coûts furent établis en considérant que l’électricité est la seule source d’énergie utilisée pour combler tous les besoins énergétiques de réfrigération et de chauffage (espace et eau) même lorsqu’un chauffage d’appoint est requis pour certains usages comme le chauffage de l’eau de surfaçage.

Le calcul du coût de l’électricité a été effectué avec le tarif M (2013) d’Hydro-Québec. Il tient compte de la puissance mensuelle à 13,71 $/kW et de la consommation à 0,0449 $/kWh. La règle établissant la puissance minimale de facturation a été prise en compte. Celle-ci ne peut être inférieure à 65 % de la puissance maximale appelée durant les mois d’hiver (1er décembre au 31 mars). Le facteur de puissance est considéré supérieur à 90 % en tout temps.

L’évaluation des coûts d’entretien et de réparation

Les coûts d’entretien et de réparation ont été subdivisés comme suit :

La maintenance préventive externe

Celle-ci inclut tous les travaux d’entretien qui doivent être exécutés tous les ans sur le système frigorifique. Il s’agit en général de trois ou quatre visites par an : la mise en route du système au début des opérations, l’inspection périodique des données de fonctionnement incluant les changements d’huile et la mise à l’arrêt du système en fin de saison. Le coût a été établi à l’aide des contrats de service des entreprises spécialisées et confirmé par des municipalités.

L’entretien régulier et les inspections

Les tournées régulières d’inspection, lorsque requises, le traitement chimique des condenseurs ou des échangeurs évaporatifs ou des tours d’eau, les valves et autres équipements à remplacer tous les ans sont considérés comme des entretiens réguliers dont des coûts ont également été obtenus après consultation des personnes compétentes.

Une dépense annuelle moyenne égale à 2 % du coût d’immobilisation a été prévue à cet effet sauf pour le concept H5 considéré à 0,5%. Cette dépense inclut les salaires du personnel interne et les coûts mineurs variables au fil des années, les interventions du personnel (réglages, révision, contrôles, vérification de l'opération et état des équipements, ajout de réfrigérants, les essais et calibrage des systèmes de détection de réfrigérants, etc.), les remplacements des pièces et les coûts mineurs nécessaires pour maintenir le système en bonne opération. Les appels de service sont également inclus dans ce budget annuel.

La surveillance périodique

Pour les systèmes à l’ammoniac, lorsqu’exigée par le règlement sur les mécaniciens de machines fixes (MMF), la surveillance périodique est prévue dans les coûts, avec plusieurs options :

- Les salaires habituels versés aux mécaniciens de machines fixes lorsque ceux-ci sont des employés municipaux, et ce, en fonction du temps consacré à cette tâche et du salaire généralement payé, plus les avantages sociaux;

- Lorsque confié en impartition, la valeur moyenne des contrats de service de surveillance offerts par les équipementiers ou les entrepreneurs spécialisés.

Quelques variantes sont envisagées dans cette étude pour tenir compte des pratiques mises en place par les municipalités. Dans certaines municipalités, même si le règlement n’exige qu’une surveillance périodique (visite minimale d’inspection d’une heure par jour), ces visites peuvent prendre jusqu’à plus de 3 heures par jour selon le programme d’inspection que la municipalité a mis en place.

Un coût normalisé de 16 000 $/an a été arrêté suite à plusieurs consultations. Les impacts financiers de ces coûts, sur la durée de vie de 20 ans, sont présentés aux Tableaux 23 et 24.

L’entretien et les réparations périodiques

Ceux-ci incluent la remise à neuf de compresseurs à des fréquences indiquées dans les tableaux détaillés des coûts d’entretien. Ce mode d’entretien tient compte des modèles utilisés. Le nettoyage des échangeurs et le remplacement des garnitures d’étanchéité lorsqu’applicables y sont également traités. Enfin, le remplacement de moteurs de pompes circulatrices est également inclus. Lorsque des équipements ont des vies utiles inférieures à 20 ans, les coûts de remplacement sont prévus. Une valeur résiduelle est prise en compte s’il y a lieu. Les coûts ont été établis comme précédemment pour l’entretien régulier par consultation auprès des fournisseurs et des gestionnaires d’arénas.

La formation du personnel d’exploitation

Pour être exploités adéquatement et d’une manière sécuritaire, les systèmes à l’ammoniac et au CO2 requièrent des formations spécialisées. Les systèmes utilisant des HFC sont déjà connus et requièrent peu de formation nouvelle.

Alors que des écoles d’enseignement offrent des formations pour les systèmes à l’ammoniac, aucune école n’offre à ce jour la formation pour les systèmes au CO2. Dans ce cas, ce sont les équipementiers qui forment le personnel d’exploitation. Les coûts de formation considérés dans l’étude sont :

Pour l’ammoniac :

- Formation d’un jour pour le gestionnaire d’arénas, deux jours pour l’ouvrier d’entretien et 5 jours pour un MMF ou un frigoriste;

- Les formations sont considérées in situ;

- Les coûts de formation incluent uniquement les frais d’inscription;

- Lorsque les formations ont lieu dans des maisons d’enseignement, il faudra ajouter le salaire de l’apprenant, s’il y a lieu, et un budget de dépenses;

- Une formation continue tous les 2 ans est également prévue (frais d’inscription seulement).

Pour le CO2 :

- Même approche à la formation pour les systèmes au CO2;

- Le coût de la formation initiale offerte par l’équipementier a été établi au même titre que pour l’ammoniac;

- Une formation continue tous les 2 ans est également prévue.

L’évaluation de la valeur résiduelle après 20 ans

L’étude tient compte que certaines composantes devront être remplacées avant 20 ans, alors que d’autres ont une espérance de vie supérieure à 20 ans. Lorsque certains équipements doivent être remplacés à l’intérieur du délai de 20 ans, le coût de remplacement est pris en compte à l’année où il survient. S’il y a lieu, une valeur résiduelle de cet équipement de remplacement est prise en compte à la 20e année. Les équipements qui ont une espérance de vie supérieure à 20 ans se voient attribuer une valeur résiduelle à la 20e année. Dans tous les cas, la valeur résiduelle est calculée en fonction du coût d’acquisition et au prorata du nombre d’années de vie restant au-delà de 20 ans. Les valeurs résiduelles sont ensuite actualisées et soustraites du bilan des coûts.

LA VALEUR RÉSIDUELLE DES ÉQUIPEMENTS

La valeur résiduelle désigne « la valeur de ce qui reste d’un bien acquis à l’issue de la durée économique du projet (ou période d’analyse) » Elle se détermine par rapport au prix d’acquisition du bien et la valeur économique de l’amortissement pratiquée sur ce bien.

Le mode d’amortissement peut être linéaire, croissant ou décroissant, en unité de temps, etc. Toutefois, à défaut de modes mieux adapté, le mode d’amortissement linéaire est le plus couramment utilisé. C’est le mode retenu dans cette étude.

L'amortissement linéaire est calculé comme suit :

Amortissement linéaire en $/an = Valeur monétaire d’acquisition en $ Durée de vie utile de l’acquisition en années

Valeur résiduelle = Valeur de l’amortissement en $/an x nombres d’années de vie restante au-delà de la période d’analyse.

Plus la valeur initiale de l’acquis ou la durée de vie utile est élevée, plus la valeur résiduelle sera élevée à la fin de la période d’analyse économique.

Exemple de calcul : Un nouveau système de réfrigération a une valeur d’acquisition de 600 000 $ et une espérance de vie de 30 ans. Quelle est la valeur résiduelle de cet investissement à la fin de la période d’analyse économique lorsque celle-ci a une durée de e vie de 20 ans.

Amortissement linéaire = 600 000 $/30ans = 20 000 $/an

Après la 20e année, il reste 10 ans de vie utile :

Valeur résiduelle après la 20e année = 10 ans x 20 000 $/an = 200 000 $

Note importante : Dans la présente étude, les amortissements sont appliqués à l’ensemble des investissements destinés aux équipements de réfrigération. Ils ne sont toutefois pas appliqués sur les investissements relatifs aux bâtiments comme les salles de mécanique architecturale de classe T. La valeur de ces investissements immobiliers demeure généralement stable ou même augmente dans le temps. Dans cette étude, la valeur de ces investissements a été maintenue constante, c.-à-d. sans amortissement jusqu’à la fin de la période d’analyse.

Ces coûts en dollars constants sont ensuite actualisés, c.-à-d. transformés en dollars d’aujourd’hui (ou en valeur actuelle), en tenant compte de la durée de temps séparant la dépense future du présent. Plus la dépense est éloignée dans le temps, plus la valeur actuelle sera réduite, et ce, en fonction du taux d’actualisation (discount rate) choisi.

La valeur résiduelle des équipements de réfrigération est également actualisée. Elle est cependant considérée comme nulle si la durée de vie utile de l’acquis correspond à la durée économique du projet.

Exemple de calcul : En reprenant la valeur résiduelle à la 20e année du système de réfrigération calculée précédemment soit 200 000 $, quelle en serait la valeur actuelle (VA)? Le taux d’actualisation choisi est de 3%/an?

VA = 200 000 $ x 0,5537 (facteur d’actualisation pour 3% et 20 ans) = 110 740$ $

Note : la valeur résiduelle d’une salle mécanique architecturale de classe T est assujettie à un taux d’actualisation nul conformément aux pratiques comptables habituelles.

Durée de vie

Dans cette étude, nous utilisons la même définition de la durée de vie des équipements qu’ASHRAE dans son Handbook – HVAC Applications 2011, Owning and Operating Costs, Chapter 37. La durée de vie moyenne d’un équipement correspond à l'âge le plus élevé auquel le taux de survie demeure égal ou supérieur à 50 %. Par exemple, si 50 % ou plus des appareils de réfrigération démarrés il y a 25 ans sont toujours en opération, la durée de vie de ceux-ci est d’au moins 25 ans. Donc, le fait de remplacer un compresseur sur un système de réfrigération ne détermine pas la durée de vie du système, mais du compresseur seulement. Le remplacement complet du système de réfrigération détermine sa durée de vie. Les raisons du remplacement du système sont multiples:

- Équipements défectueux et non opérationnels;

- Pièces de rechange ne sont plus disponibles;

- Technologie désuète;

- Fiabilité inacceptable;

- Coûts de maintenance excessifs;

- Changements importants dans l’application (agrandissement majeur, ajout de patinoire…).

La durée de vie des équipements est un facteur très important pour calculer le coût global. La durée de vie affecte les coûts de maintenance périodique et la valeur résiduelle des équipements après 20 ans d’opération.

Les coûts de maintenance périodique comprennent par exemple :

- L’entretien des compresseurs de type ouvert après quelques milliers d’heures d’opération;

- Le remplacement d’un compresseur de type semi-hermétique après quelques années de fonctionnement;

- Le nettoyage et le remplacement des joints d’étanchéité des échangeurs à plaques;

- Le remplacement des moteurs des pompes circulatrices;

- Le remplacement des moteurs du refroidisseur de fluide;

- Le retubage d’un échangeur à tubes et calandre.

Le calcul du coût global tient compte de la dépréciation des équipements pour la période de 20 ans de l’étude. La dépréciation des équipements est calculée proportionnellement à la durée de vie restante après le cycle de 20 ans. Ainsi, un compresseur ouvert ayant une durée de vie estimée de 30 ans aura une valeur résiduelle de 10/30 de son coût d’achat initial.

Dans cette étude la durée de vie estimée pour les différents cas a été estimée à :

- Systèmes de réfrigération à l’ammoniac, 30 ans ;

- Systèmes de réfrigération au CO2, 25 ans ;

- Systèmes de réfrigération au HFC, 20 ans ;

Après 20 ans de service, au moins 50 % des systèmes de réfrigération au HFC sont encore en service, même si ces appareils utilisent des compresseurs semi-hermétiques qui ne peuvent pas être entretenus, mais remplacés, et que la tuyauterie est en cuivre avec des joints brasés. Tous les systèmes de HFC dans cette étude ont été assemblés en usine. Des données statistiques existent et peuvent être consultées sur le site d’ASHRAE.

Les systèmes de réfrigération à l’ammoniac portent souvent le qualificatif « industriel ». L’industrie utilise ce réfrigérant depuis plus d’un siècle. Les compresseurs qui sont de type ouvert peuvent être entretenus pour prolonger leur vie pour plusieurs décennies. Les moteurs hautes efficacités des compresseurs qui sont choisis spécifiquement pour l’application, offrent le meilleur rendement et plus de flexibilité, car ceux-ci peuvent être remplacés en conservant le compresseur. Les composants d’un système à l’ammoniac sont reliés par de la tuyauterie en acier soudé. La durée de vie de 30 ans utilisée dans cette étude est en deçà de ce que la plupart des équipementiers déclarent. Cette limitation est surtout due à la vétusté de la technologie après 30 ans de vie, car une étude de coût global à la fin de cette période démontrera l’intérêt de remplacer l’équipement en place par des nouveaux équipements plus performants, moins chers à entretenir et plus conformes aux exigences qui seront probablement différentes de celles d’aujourd’hui.

Les systèmes de réfrigération au CO2 sont très utilisés en Europe avec plus d’un millier d’installations en plus de dix ans. Au Québec, depuis quatre ou cinq ans, des équipementiers locaux ont accompli quelques dizaines d’installations dans les supermarchés, les arénas et les entrepôts frigorifiques. Pour le moment, le Québec fait figure de proue pour la réfrigération transcritique au CO2 en Amérique du Nord.

Les systèmes de réfrigération au CO2 utilisent :

- Des compresseurs de type semi-hermétique;

- Des échangeurs à plaques brasés;

- Des échangeurs à plaques et calandre soudés;

- Des serpentins à air de récupération de chaleur qui sont fabriqués avec des tuyaux en acier inoxydable;

- De la tuyauterie en acier inoxydable soudé.

Les compresseurs semi-hermétiques ne peuvent pas être entretenus sur place comme les compresseurs de type ouvert et doivent être remplacés lorsqu’ils sont défectueux. Les échangeurs ne comportent pas de joints d’étanchéité à remplacer. La qualité des joints de soudure de la tuyauterie qui relie les composants du système de réfrigération au CO2 est comparable à celle utilisée pour les systèmes de réfrigération à l’ammoniac. De ce point de vue, les systèmes de réfrigération au CO2 montrent une qualité d’assemblage comparable au système à l’ammoniac et sont supérieurs aux systèmes au HFC à tuyaux de cuivre et joints brasés. C’est pourquoi nous avons attribué une durée de vie intermédiaire de 25 ans à ce système.

Le Tableau 7 résume les fréquences d’entretien, de remise en état et/ou d’entretien et de remplacement des équipements qui ont été utilisés pour calculer les coûts d’opération pour les réparations périodiques. Dans ce tableau, les fréquences de remplacement ne peuvent pas dépasser la durée de vie de l’ensemble de l’équipement. Par exemple, l’évaporateur à plaques et calandre en titane de l’item no.13 affiche une fréquence de remplacement de 30 ans, même si la durée de vie de cet équipement pourrait être bien supérieure. Pour cette raison la valeur résiduelle de cet échangeur au bout de 20 ans équivaut à 10/30 de son coût initial.

| N° | équipement | type | r | fréquence de remise en état et/ou d’entretien | fréquence remplacement | commentaires |

|---|---|---|---|---|---|---|

| 1 | Compresseurs | Ouvert à vis | 717 | 12 ans | 30 ans | Entretien sur tête de compresseurs |

| 2 | Compresseurs | Ouvert à piston | 717 | 5 ans | 30 ans | Entretien sur tête de compresseurs |

| 3 | Compresseurs | Semi-hermétique à piston | 744 | 7 ans | Remplacement d'un compresseur défectueux | |

| 4 | Compresseurs | Ouvert à piston | 22 | 7 ans | Remplacement d'un compresseur défectueux (si pas d'entretien) | |

| 5 | Compresseurs | Semi-hermétique à vis | 507A | 10 ans | Remplacement d'un compresseur défectueux | |

| 6 | Compresseurs | Hermétique à volute (scroll) | 410A | 3 ans | Remplacement d'un compresseur défectueux | |

| 7 | Compresseurs | Semi-hermétique à vis à capacité variable | 134A | 10 ans | Remplacement d'un compresseur défectueux | |

| 8 | Condenseur intérieur | Échangeur à plaques | 717 | 5 ans | 30 ans | Démontage, nettoyage, vérification, remplacement des joints d'étanchéité, etc. |

| 9 | Condenseur extérieur | Tour d'eau directe (ouverte) à écoulement d'air induit et à contre-courant | 717 | annuel | 20 ans | Maintenance et produits chimiques |

| 10 | Condenseur extérieur | Tour d'eau indirecte à écoulement d'air forcé et à contre-courant | 717 | annuel | 20 ans | Maintenance et produits chimiques |

| 11 | Condenseur extérieur | Refroidisseur de gaz à l'air (similaire à un condenseur sec.) |

744 | annuel | 20 ans | Remplacement des moteurs des ventilateurs défectueux |

| 12 | Condenseur extérieur | Refroidisseur de fluide sec | 507A, 410A | annuel | 20 ans | Remplacement des moteurs des ventilateurs défectueux |

| 13 | Évaporateur | À plaques et calandre, noyé, en titane | 717 | 30 ans | Entretien léger côté saumure (inclus dans annuité) | |

| 14 | Évaporateur | À plaques, noyé, en titane | 717 | 5 ans | 30 ans | Démontage, nettoyage, vérification, remplacement des joints d'étanchéité, etc. |

| 15 | Évaporateur | À plaques, noyé, en acier inoxydable | 717 | 5 ans | 30 ans | Démontage, nettoyage, vérification, remplacement des joints d'étanchéité, etc. |

| 16 | Évaporateur | À plaques et calandre, à expansion directe, acier inoxydable | 744 | non requis | 25 ans | Entretien léger côté saumure (inclus dans annuité) |

| 17 | Évaporateur | À tubes et calandre, à expansion directe, en acier | 22 | 12 ans | 20 ans | Retubage complet |

| 18 | Évaporateur | À plaques, à expansion directe, en titane ou en acier inoxydable | 507A | 5 ans | 20 ans | Démontage, nettoyage, vérification, remplacement des joints d'étanchéité, etc. |

| 19 | Évaporateur | À tubes et calandre, à tuyaux arrosés, en acier | 134A | 12 ans | 20 ans | Retubage complet |

| 20 | Pompe | Pompe circulatrice pour fluide caloporteur froid ou chaud | - | 5 ans | Remplacement du moteur et vérification de l'étanchéité mécanique |

L’évaluation des appuis financiers

Les appuis financiers

Les appuis financiers ont été calculés en considérant les modalités des divers programmes de financement disponibles au printemps 2013.

Hydro-Québec