5. Descriptions des procédés génériques et des systèmes auxiliaires

Si on s'intéresse aux procédés génériques fréquemment utilisés, c'est pour mieux montrer les possibilités de réduire la consommation des ressources et de réduire les rejets. Le présent guide illustre et décrit ces procédés génériques. Les schémas de procédé indiquent les ressources entrant dans la production ainsi que les sources d'effluents. Les descriptions et les schémas sont grandement simplifiés et se veulent une introduction à la technologie pour le lecteur qui connaît peu l'industrie.

Il est également possible d'améliorer plusieurs des procédés décrits ci-dessous en introduisant plus d'un type de matière, plus d'une couleur ou plus d'un niveau de qualité dans le procédé pour fabriquer des produits présentant des couches de matières dissemblables. Ainsi, un seul procédé permet au fabricant d'améliorer l'aspect technique, esthétique ou financier de la production. De plus, la robotique joue un rôle de plus en plus déterminant dans l'industrie en maximisant la répétitivité des procédés, ainsi qu'en réduisant les coûts et le risque d'accidents. Pour simplifier les choses, ces types de perfectionnement ne seront pas pris en compte dans les descriptions de procédés présentées ici.

Le document comporte aussi des illustrations des systèmes auxiliaires. Le système de refroidissement libre par eau en circuit fermé, le système à air comprimé et le système pneumatique de manutention des matières premières sont quelques-uns des systèmes représentés. Les zones de consommation de ressources et les points d'émission sont établis avec exactitude dans chacun des systèmes auxiliaires génériques décrits.

Les lecteurs qui connaissent déjà bien les procédés génériques, la technologie de transformation et les systèmes auxiliaires peuvent passer directement au chapitre 6, « Possibilités d'amélioration générales ».

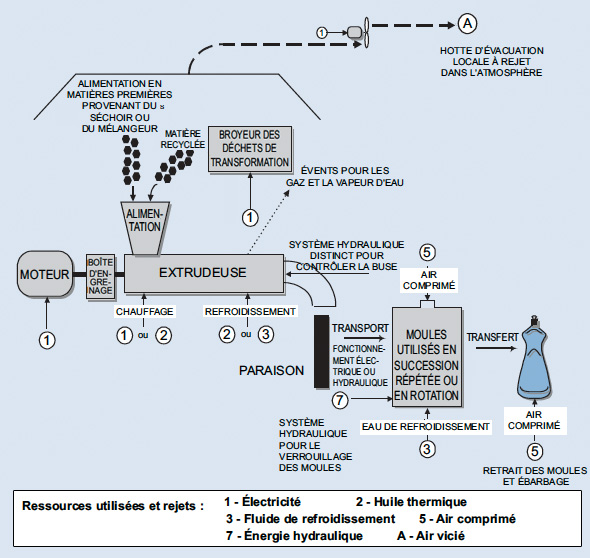

5.1 Extrusion de profilés

L'extrusion à une vis est la technique la plus utilisée dans l'extrusion de profilés. Une trémie alimente en matières premières thermoplastiques, habituellement sous forme de pastilles, un fourreau à l'intérieur duquel se trouve une vis rotative. Le diamètre de la vis d'une petite extrudeuse de laboratoire peut mesurer 10 mm, tandis que dans le cas d'extrudeuses à volumes élevés, cette vis peut avoir un diamètre de plus de 300 mm. La vis est habituellement activée par un moteur électrique à vitesse variable, qui peut être relié à une boîte d'engrenage à une ou plusieurs vitesses.

Le système de vis remplit plusieurs fonctions :

- Le système transporte la matière de la trémie à une filière placée à l'extrémité opposée du fourreau.

- La vis plastifie et met sous pression la matière. De la chaleur est produite par le cisaillement et la présence de bandes chauffantes placées hors du fourreau. Le fourreau peut être muni d'évents pour permettre l'évacuation des gaz et de la vapeur d'eau. La ventilation nécessite une vis multifilet comprenant une zone de décompression entre chaque étage de compression.

- La vis peut être utilisée pour incorporer des colorants et d'autres additifs.

- Le contrôle de la température de fusion, de l'homogénéité et de la pression sont tous des facteurs cruciaux. Des thermocouples servent à mesurer la température le long du fourreau et à contrôler l'intensité du courant électrique envoyé aux bandes chauffantes. Pour éviter qu'une chaleur de cisaillement excessive détériore la matière, certaines zones du fourreau sont refroidies à l'eau ou à l'air.

La matière plastifiée est poussée dans une filière pour obtenir la forme voulue. Après son passage à travers la filière, l'extrudat partiellement solidifié peut être façonné davantage au moyen de compas ou de conformateurs sous vide, pour obtenir le profil désiré et maintenir les niveaux de tolérance requis. L'extrudat est ensuite refroidi à l'eau ou à l'air. Lorsque la matière est assez dure pour résister aux dommages causés par la manipulation, on utilise un dispositif de tirage pour maintenir une tension constante sur l'extrudat. Une scie suiveuse ou un mécanisme de cisaillement coupe ensuite le produit à la longueur voulue pour l'expédition ou une transformation ultérieure.

Des extrudeuses jumelées, munies de deux vis parallèles, peuvent assurer une grande production avec peu de cisaillement. Ces extrudeuses servent habituellement à la transformation de volumes élevés de matières thermosensibles. Le parement et les tuyaux produits à partir de matières non pastillées (en poudre) comptent parmi les applications typiques de ces extrudeuses. La coextrusion (l'utilisation de plus d'une extrudeuse pour alimenter une seule filière) est fréquente.

Dans la plupart des activités spéciales, on se sert de diverses tailles d'extrudeuses polyvalentes. Toutefois, l'utilisation d'une machine adaptée à un emploi particulier permet généralement d'atteindre des résultats remarquables en matière de productivité, de qualité et d'efficacité énergétique. Pour une matière et un flux de production déterminés, il importe de faire les bons choix quant au diamètre de la vis, au rapport entre la longueur et le diamètre de la vis et aux conditions de fonctionnement.

L'extrusion permet de transformer une vaste gamme de matières thermoplastiques. Le PVC (polychlorure de vinyle) est la matière la plus utilisée. Cette matière entre dans la composition de parements de vinyle pour la construction, de conduites d'égout et de garnitures de fenêtres. L'ABS (polystyrène-butadiène-acrylonitrile) sert à fabriquer des garnitures de réfrigérateurs, des conduits d'évacuation et des composants de meubles.

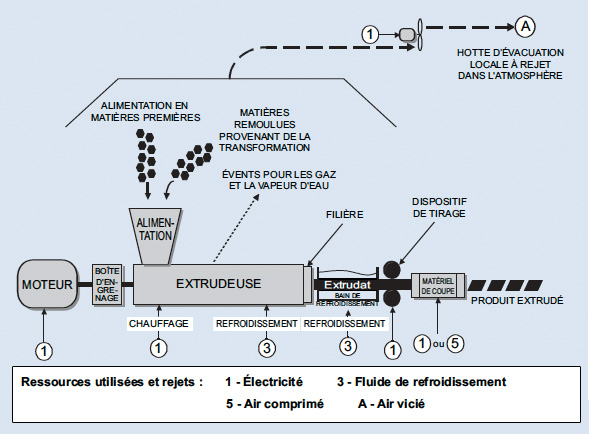

Consommation des ressources et émissions dans le procédé d'extrusion de profilés

Dans ce procédé, l'électricité nécessaire au fonctionnement du moteur de la vis de l'extrudeuse constitue la plus grande demande en énergie. Les moteurs des dispositifs de tirage et des ébouteuses consomment également de l'énergie électrique. Dans d'autres cas, le matériel de coupe peut fonctionner à l'air comprimé.

De grandes quantités d'eau peuvent être nécessaires au refroidissement des garnitures de fenêtres. Cette eau est souvent recyclée.

Les évents des fourreaux ainsi que la goulotte d'alimentation et la buse émettent de la vapeur d'eau et d'autres émissions gazeuses dans l'atmosphère.

Figure 5-1 Points de consommation des ressources et d'émissions dans le procédé d'extrusion de profilés.

[version textuelle - Figure 5 - 1]

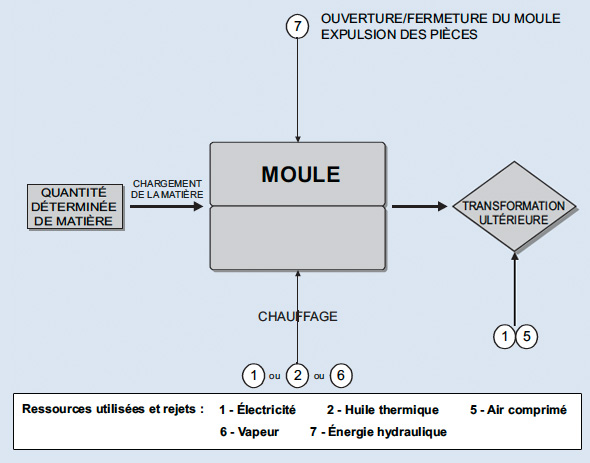

5.2 Moulage par injection des thermoplastiques

Le moulage par injection des thermoplastiques est un procédé polyvalent utilisé pour produire une vaste gamme de produits finis. Si on utilise la bonne conception d'outillage et la bonne matière, les pièces moulées par injection peuvent offrir de nombreuses propriétés physiques et de bons éléments de décor, en plus de résister aux attaques chimiques et au vieillissement. Il est également possible d'insérer, au besoin, des pièces métalliques dans les pièces moulées par injection pour en augmenter la résistance.

On classe habituellement les machines de moulage par injection selon la force de l'unité de fermeture, soit la force requise pour résister à la pression exercée par la matière injectée dans le moule durant le procédé d'injection. À noter que la pression requise est souvent élevée, soit de 20 000 à 30 000 lb/po2. Ainsi, la force de l'unité de fermeture varie normalement entre 20 tonnes pour une petite machine et 6 000 tonnes et plus pour une grosse presse.

Le procédé de plastification de la matière est semblable à celui expliqué dans la description du procédé de l'extrusion de profilés. La principale différence réside dans le fait que, pour le procédé de moulage par injection, la vis se retire pendant qu'elle tourne et une quantité préétablie de matière plastifiée s'accumule devant elle. À ce moment, la vis cesse de tourner et s'avance pour pousser la matière à travers une buse, puis dans un moule sous haute pression.

La durée du cycle varie selon la matière utilisée, l'épaisseur des parois des pièces et l'outillage. Les récipients à parois minces nécessitent habituellement un cycle de quelques secondes. Les grandes pièces à sections épaisses prennent plusieurs minutes à durcir avant d'être retirées des moules.

Un opérateur retire manuellement du moule les pièces qui nécessitent un ébarbage, une inspection intégrale ou des opérations secondaires. Il est également possible de laisser tomber les pièces dans un conteneur ou d'utiliser des robots (extracteurs de carottes) pour extraire les carottes ou les pièces des moules. Dans les applications de haute technicité, on utilise des robots pour emballer les pièces ou pour les transférer à un poste secondaire de traitement.

L'introduction de la matière dans les empreintes de moules peut s'effectuer de diverses façons. Selon la méthode classique, la matière est versée par un canal primaire d'alimentation et un canal secondaire d'injection, puis s'écoule dans une ou plusieurs empreintes de moules. Après le durcissement de la pièce, le moule s'ouvre et les pièces peuvent être ébarbées du canal secondaire d'injection. Dans la plupart des applications, les carottes et les barbes sont de nouveau broyées pour être soumises une autre fois au procédé de transformation.

L'application de divers niveaux de sophistication dans l'outillage permet de réduire la main-d'oeuvre et l'énergie nécessaires à l'ébarbage des pièces après le moulage. Ainsi, des entrées en tunnel ou sous-marines sont utilisées pour séparer les pièces du canal secondaire d'injection au moment de l'ouverture des moules.

L'utilisation d'un canal secondaire d'injection chauffant pourrait éliminer totalement les activités de séparation et de rebroyage des barbes. Des dispositifs de chaleur intégrés aux moules maintiennent la matière en fusion dans les canaux secondaires d'injection jusqu'à la charge d'injection suivante. L'outillage des canaux chauffants est plus coûteux, mais la technique est couramment utilisée dans la production de grands volumes de petites pièces, surtout lorsque des matières thermosensibles sont utilisées. Lorsque l'outillage classique est utilisé, le rapport de poids entre le canal et la pièce est généralement assez élevé, et la matière peut se détériorer à force de passer plusieurs fois dans le cycle de chauffage.

On utilise le moulage par injection dans la transformation d'une grande variété de matières. On retrouve les résines industrielles, tel le polyéthylène, dans les récipients à crème glacée. Le polystyrène, quant à lui, entre dans la fabrication des boîtiers de CD.

Lorsque le produit final exige des propriétés physiques ou chimiques que n'offrent pas les matières plastiques industrielles, on fait appel à des plastiques techniques. Ainsi, le nylon est souvent utilisé dans des applications nécessitant de la résistance et de la lubrifiance. Certaines pièces décoratives et fonctionnelles composées d'ABS, telles que les poignées de robinet et les moulures pour voitures, sont protégées par électrodéposition.

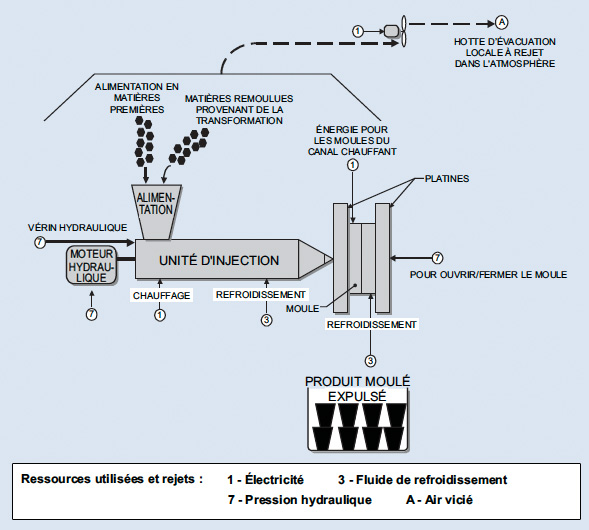

Consommation des ressources et émissions dans le procédé de moulage par injection

Dans ce procédé, l'électricité nécessaire au fonctionnement des systèmes hydrauliques constitue la plus grande demande en énergie. La majeure partie de l'énergie sert à la plastification de la matière; des quantités plus faibles sont nécessaires à l'injection et au transfert des moules.

Habituellement, les moules sont refroidis à l'eau, et cette eau est recyclée.

Les évents des fourreaux ainsi que la goulotte d'alimentation et la buse émettent de la vapeur d'eau et d'autres émissions gazeuses dans l'atmosphère. Les agents démoulants, s'ils sont utilisés, contribuent également aux émissions atmosphériques. L'eau utilisée dans le refroidissement des moules est habituellement recyclée. Des fuites dans les systèmes hydrauliques peuvent contaminer les eaux usées de l'usine.

Figure 5-2 Points de consommation des ressources et d'émissions dans le procédé de moulage par injection.

[version textuelle - Figure 5 - 2]

5.3 Extrusion par filière plate ou de feuilles

Dans ce procédé, une filière plate, souvent d'une largeur de trois ou quatre mètres, est fixée à une extrudeuse afin de produire une feuille mince. En règle générale, cette feuille mince est placée à la verticale dans un bain de refroidissement, puis passée sur des cylindres froids. Ces cylindres bien polis produisent une feuille mince à surface lisse d'une excellente transparence. L'épaisseur d'une feuille mince s'explique en partie par la vitesse de refroidissement. Il importe d'exercer un contrôle précis de la température des cylindres et des bains de refroidissement.

Le mécanisme des cylindres fonctionne à une vitesse précise qui permet d'étirer la feuille tout en l'amincissant. Ce procédé produit une feuille mince présentant des propriétés physiques supérieures dans le sens de l'extensibilité, et des propriétés inférieures en son travers. Le fait d'étirer la feuille extrudée sur le long et de façon transversale permet d'obtenir une feuille mince à double orientation, extensible en tous sens.

L'épaisseur d'une feuille peut varier grandement, allant de la pellicule utilisée pour l'emballage à la feuille plus épaisse utilisée par les fabricants de baignoires de massage. Il est possible de coextruder une feuille à partir de plus d'un type de matière et de produire des feuilles gaufrées.

Une large gamme de polymères peut être transformée par l'extrusion de feuilles; le polyéthylène, le polypropylène et le polystyrène sont fréquemment utilisés pour ce procédé.

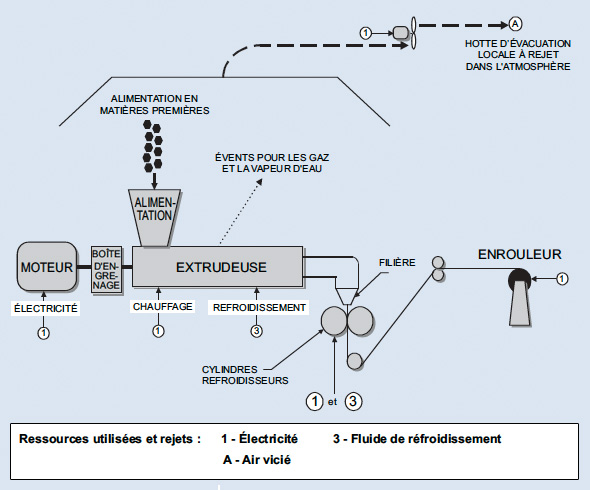

Consommation des ressources et émissions dans le procédé d'extrusion par filière plate ou de feuilles

Dans ce procédé, l'électricité nécessaire au fonctionnement du moteur de la vis de l'extrudeuse constitue la plus grande demande en énergie. Les cylindres et les moteurs d'enrouleurs consomment une certaine quantité d'énergie électrique. Les cylindres refroidisseurs et les bains de refroidissement peuvent nécessiter de grandes quantités d'eau. Celle-ci est souvent recyclée. Les évents des fourreaux ainsi que la goulotte d'alimentation et la zone réservée à la filière émettent de la vapeur d'eau et d'autres émissions gazeuses dans l'atmosphère.

Figure 5-3 Points de consommation des ressources et d'émissions dans le procédé d'extrusion par filière plate ou de feuilles.

[version textuelle - Figure 5 - 3]

5.4 Extrusion par soufflage de gaine

Dans ce procédé, la matière plastifiée est chassée à travers une filière en forme d'anneau. Le diamètre de cette filière peut mesurer de quelques centimètres à plus de deux mètres. La technique utilisée pour distribuer uniformément la matière fondue dans la filière pour tenter d'obtenir une feuille mince d'épaisseur égale est complexe.

Le tube ainsi formé par la filière est soufflé pour obtenir un diamètre de plusieurs fois supérieur au diamètre original au moyen d'une pression d'air introduite dans la filière. De l'air soufflé à partir d'un anneau situé à l'extérieur de la bulle, qui peut atteindre une hauteur équivalente à plusieurs étages, est utilisé pour refroidir la matière de l'extérieur. Le courant d'air externe tout comme le courant d'air interne peuvent être refroidis. Il est possible d'employer des anneaux de soufflage à air automatiques pour diriger des courants d'air contrôlés individuellement sur des zones précises de la bulle. En outre, des mesures automatiques de l'épaisseur de la feuille mince fournissent des renseignements permettant de contrôler la vitesse et la température des courants d'air individuels.

Lorsque la matière est durcie, la bulle passe à travers un cadre d'affaissement, puis dans des rouleaux pinceurs. Ces rouleaux assurent une pression constante à l'intérieur de la bulle en empêchant que l'air introduit par la filière ne fuie. La pression d'air permet de contrôler la taille de la bulle et, donc, l'épaisseur de la gaine soufflée.

Des produits tels que des sacs à déchets sont fabriqués à partir d'un seul polymère. Jusqu'à sept matières différentes coextrudées dans le cadre d'un seul procédé permettent d'obtenir les propriétés barrières particulières exigées pour des produits plus complexes, tels que les produits d'application médicale ou les produits d'emballage alimentaire.

La gaine peut être fendue et enroulée sur des rouleaux, et ainsi servir de feuille. La gaine peut également subir plusieurs autres transformations en ligne. On peut la traiter pour en améliorer l'adhérence aux colles et aux encres; on peut y ajouter une impression, des soufflets et la couper en produits précis, comme des sacs à déchets.

On a déjà enregistré un flux de production dépassant les 1 500 kilogrammes à l'heure.

Le polyéthylène est le polymère le plus couramment utilisé dans le procédé d'extrusion de gaine à volumes élevés.

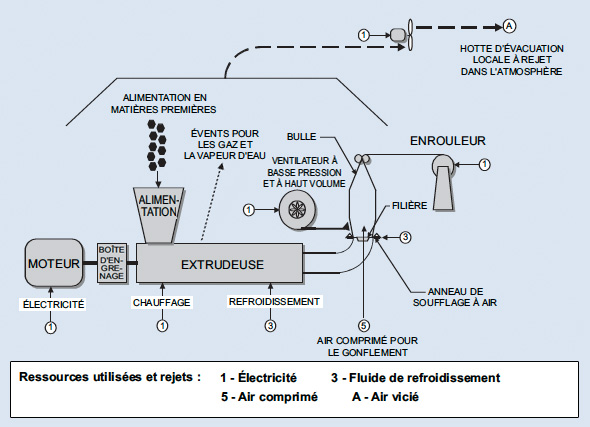

Consommation des ressources et émissions dans le procédé d'extrusion de gaine

Dans ce procédé, l'électricité nécessaire au fonctionnement du moteur de la vis de l'extrudeuse constitue la plus grande demande en énergie. Une grande quantité d'énergie sert au fonctionnement des moteurs des ventilateurs de refroidissement; les enrouleurs, quant à eux, consomment moins d'énergie.

Les évents des fourreaux ainsi que la goulotte d'alimentation et la zone réservée à la filière émettent de la vapeur d'eau et d'autres corps gazeux dans l'atmosphère.

Figure 5-4 Points de consommation des ressources et d'émissions dans le procédé d'extrusion par soufflage de gaine.

[version textuelle - Figure 5 - 4]

5.5 Moulage par soufflage

5.5.1 Moulage par extrusion-soufflage

Dans ce procédé, on effectue la plastification de la matière au moyen d'une vis. La matière est ensuite chassée à travers une filière en forme d'anneau, ce qui produit un tube appelé paraison. Dans le cas de petites pièces, l'extrusion de la paraison peut être continue; la taille maximale de la pièce est alors restreinte par la tendance de la paraison à s'étirer sous son propre poids. Dans le cas de pièces plus grosses ou de matières industrielles plus difficiles à transformer, la matière fondue est collectée dans un accumulateur, puis injectée de façon intermittente par un piston. La paraison peut également être formée au moyen de vis-pistons, qui fonctionnent de la même façon que dans le cas du moulage par injection. Afin de se conformer à certaines exigences relatives au produit et au procédé selon lesquelles une quantité supérieure ou inférieure de matière doit se retrouver à des endroits précis de la pièce, il est possible d'utiliser des composants de moule mobiles pour obtenir une variation dans l'épaisseur de la paraison au moment où celle-ci se forme.

La paraison composée de matière fondue est saisie entre deux moitiés de moule. De l'air est ensuite injecté dans la paraison pour gonfler la matière afin que celle-ci adhère aux parois du moule. Lorsqu'elle est refroidie, la pièce est expulsée et ébarbée. D'habitude, un grand nombre de moules sont utilisés en succession répétée ou en rotation pour permettre le refroidissement des pièces pendant que la matière nécessaire à la prochaine paraison est captée dans un moule. Puisque la pression exercée par l'air utilisé pour gonfler la paraison est relativement faible, les moules peuvent être faits d'aluminium. Cependant, on emploie généralement des moules en acier poli pour les pièces qui requièrent une surface bien finie. Les moules peuvent être refroidis ou chauffés, selon les matières utilisées et l'apparence recherchée du produit fini.

5.5.2 Moulage par injection-soufflage

Le moulage par injection-soufflage permet de produire de grandes quantités de récipients, tels que des bouteilles ou des bocaux présentant une surface bien finie et des tolérances serrées. Ce procédé fait habituellement appel à une tourelle à trois postes. Une préforme est d'abord moulée par injection au premier poste. Au deuxième poste, la préforme est insérée dans un autre moule et est ensuite soufflée pour former le produit fini. Les pièces sont enfin retirées des moules au troisième poste.

À noter qu'une machine à injecter distincte peut également produire la préforme. Pour la production de volumes élevés, notamment de contenants de boissons, le moule à préforme peut compter plus de cent empreintes. Plus tard dans le procédé, la préforme est réchauffée et insérée dans une machine à moulage de soufflage. Ce procédé permet de produire des formes plus complexes et d'utiliser les matières premières de façon plus économe.

Les résines de polyéthylène, de polystyrène et de polyéthylène téréphtalate entrent souvent dans la fabrication d'emballages et de contenants de boissons.

Consommation des ressources et émissions dans le procédé de moulage par soufflage

Dans ce procédé, l'électricité nécessaire au fonctionnement du moteur de la vis de l'extrudeuse constitue la plus grande demande en énergie. Une petite quantité d'énergie électrique est nécessaire au fonctionnement des mécanismes de transfert des moules, qu'ils soient électriques ou hydrauliques, et à l'alimentation d'air comprimé pour le soufflage. Dans le procédé de moulage par injection-soufflage, il est possible de réchauffer les préformes au moyen de gaz. Il se peut également qu'une eau de refroidissement, souvent recyclée, soit utilisée pour les moules.

Les évents des fourreaux ainsi que la goulotte d'alimentation et la buse émettent de la vapeur d'eau et d'autres émissions gazeuses dans l'atmosphère. Lorsque le réchauffage des préformes se fait au moyen de gaz, sa combustion contribue aux émissions atmosphériques.

Figure 5-5 Points de consommation des ressources et d'émissions dans le procédé de moulage par injection-soufflage.

[version textuelle - Figure 5 - 5]

5.6 Moulage par compression des plastiques thermodurcissables

Les plastiques thermodurcissables réagissent différemment lorsqu'ils sont exposés à la chaleur. Ces matières subissent une transformation chimique irréversible lorsqu'elles sont chauffées et ne peuvent donc être plastifiées de nouveau. En règle générale, les cinq procédés décrits précédemment (sections 5.1 à 5.5) utilisent des matières thermoplastiques. La chaleur amollit ces matières, qui redurcissent lorsqu'elles sont refroidies. La plupart des matières thermoplastiques peuvent subir ce procédé de fusion et de durcissement de nombreuses fois sans grande détérioration de leurs propriétés physiques.

Les matières premières thermodurcissables sont offertes soit en pastilles, soit en mélanges à mouler en feuilles, présentés en rouleaux de feuilles semblables à du mastic. Il est fréquent de trouver une certaine quantité de fibres de verre dans les mélanges à mouler en feuilles, ce qui améliore les propriétés physiques du produit fini.

Dans le procédé de moulage par compression, on dépose une quantité prépesée de plastique thermodurcissable dans l'empreinte d'un moule. Certaines matières thermodurcissables supportent le moulage à la température ambiante. Cependant, l'utilisation de moules chauffés réduit la durée des cycles de production. Une pression hydraulique (atteignant souvent les 5 000 lb/po2) ferme le moule chauffé, et la matière coule pour remplir le moule.

La force de fermeture d'une grosse machine de moulage par compression peut dépasser 10 000 tonnes.

Grâce au bas prix, au faible poids et à la haute résistance des produits moulés par compression renforcés à la fibre de verre, cette technique est de plus en plus utilisée pour les secteurs des transports en commun et de l'automobile.

Le polyester thermodurcissable, d'habitude avec fibres de verre ajoutées, est souvent utilisé dans les applications relevant du moulage par compression.

Consommation de ressources et émissions dans le procédé de moulage par compression

Dans ce procédé, l'électricité nécessaire au fonctionnement des systèmes hydrauliques des presses constitue la plus grande demande en énergie. Le chauffage des moules consomme également de l'énergie, que ce soit directement par un chauffage par résistance, par l'utilisation d'huile thermique, ou encore par la production de vapeur. Durant l'opération, le mélange à mouler rejette des émissions atmosphériques. En outre, des fuites d'huile dans les systèmes hydrauliques peuvent contaminer les eaux de ruissellement.

Figure 5-6 Points de consommation des ressources et d'émissions dans le procédé de moulage par compression.

[version textuelle - Figure 5 - 6]

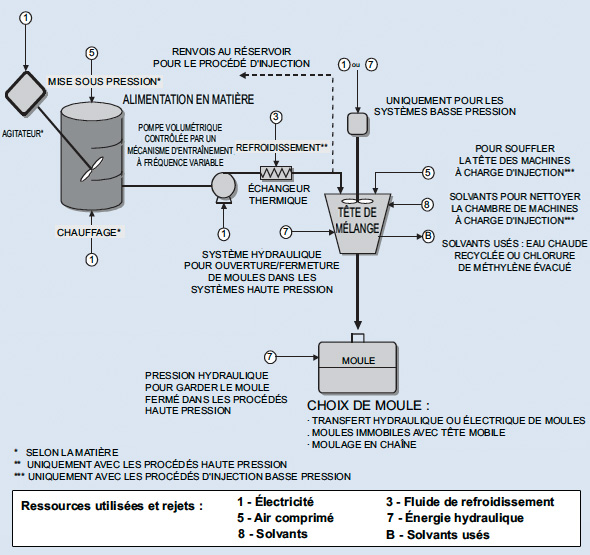

5.7 Moulage de mousses

Dans le procédé de moulage de mousses, un mélange de matières premières liquides est introduit dans un moule. Ce mélange est ensuite soumis à une réaction chimique, ce qui lui permet de prendre de l'expansion et de remplir le moule. Dans le cas de mousses à réaction rapide, on utilise des moules fermés dans un procédé appelé moulage par injection et réaction. Pour les mousses à réaction plus lente, il est possible d'utiliser des moules ouverts, qui sont ensuite fermés pendant que la mousse prend de l'expansion.

Pour assurer l'uniformité des produits finis, il importe d'effectuer un contrôle précis du mélange des matières premières. Dans les techniques de mélange à basse pression, utilisées dans le remplissage de moules ouverts, on se sert d'unités de dosage capables de mesurer avec précision et de mélanger 10 ingrédients pour des charges d'injection allant de quelques grammes à des centaines de kilogrammes.

Les productions à volumes élevés utilisent une seule tête de mélange qui remplit une série de moules passant sur un convoyeur, pendant que la mousse durcit. Les moules sont ensuite ouverts à un poste de démoulage et les pièces finies sont retirées. Pour certaines applications, il est possible d'insérer des prisonniers dans les moules.

Il est souvent nécessaire d'effectuer un ébarbage afin de retirer les bavures indésirables des pièces.

Un contrôle des gonflants et d'autres composés chimiques peut permettre de produire des mousses de densité variable. Les mousses rigides sont fréquemment utilisées comme isolant, tandis que les mousses souples entrent souvent dans la fabrication de meubles, de sièges d'auto et de rembourrages amortissants.

Les polyuréthanes sont les plus utilisés pour ce procédé.

Consommation des ressources et émissions dans le procédé de moulage de mousses

Dans ce procédé, l'électricité nécessaire au fonctionnement des distributeurs de matière constitue la plus grande demande en énergie. Le système de transfert des moules et les systèmes de moules à fonctionnement hydraulique, lorsqu'ils sont utilisés, consomment de plus petites quantités d'énergie.

La plupart des procédés de moulage de mousses n'utilisent aucune eau de refroidissement. Cependant, l'utilisation de solvants pour nettoyer les distributeurs peut générer des déchets liquides qui nécessitent un traitement spécial. Dans ce procédé, les émissions atmosphériques proviennent, entre autres, du processus de durcissement, des solvants et des agents démoulants. Les déchets solides produits par l'ébarbage et les autres déchets sont souvent recyclés et utilisés dans la fabrication de thibaudes.

Figure 5-7 Points de consommation des ressources et d'émissions dans le procédé de moulage de mousses.

[version textuelle - Figure 5 - 7]

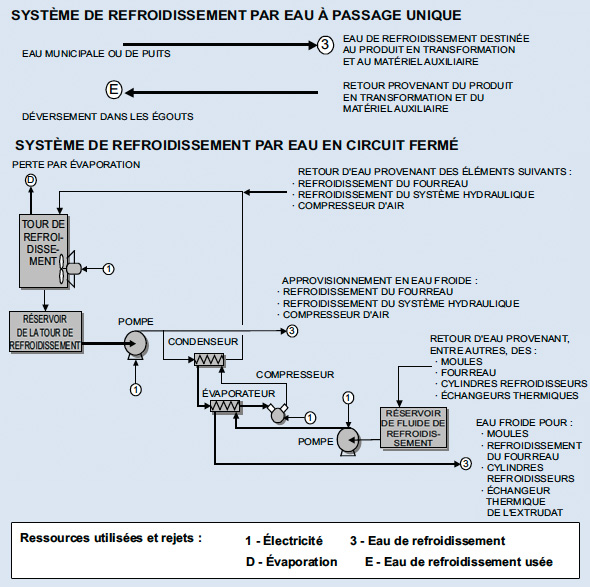

5.8 Systèmes auxiliaires

d'hu

En plus des procédés principaux décrits dans les pages précédentes, la plupart des usines disposent de plusieurs systèmes auxiliaires comme ceux énumérés ci-dessous.

Systèmes de refroidissement – à passage unique et en circuit fermé

Le système de refroidissement à passage unique refroidit le matériel ou le produit au moyen d'une eau circulant dans des conduits d'alimentation, ensuite déversée dans les égouts. Le système de refroidissement en circuit fermé recycle l'eau; celle-ci passe dans un refroidisseur ou une tour de refroidissement après avoir absorbé la chaleur du produit en transformation.

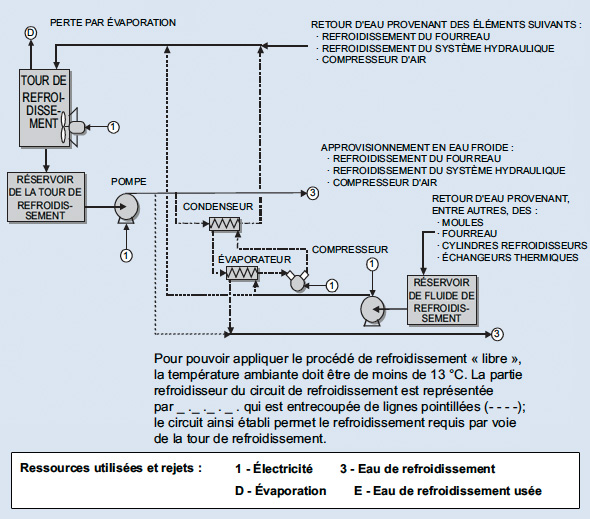

Système de refroidissement « libre » en circuit fermé

Par temps frais, le système de refroidissement libre utilise l'air provenant de l'extérieur pour limiter les besoins en énergie des systèmes de refroidissement.

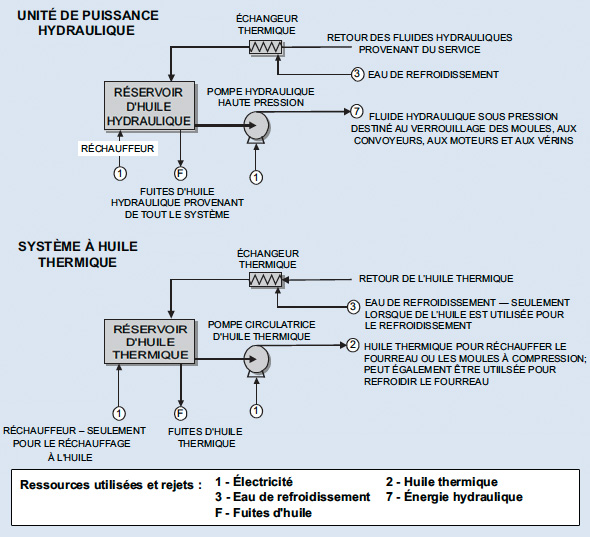

Unité de puissance hydraulique

Une unité de puissance hydraulique comprend une pompe hydraulique qui fonctionne habituellement au moyen d'un moteur électrique. Cette pompe met sous pression le fluide hydraulique, qui fait ensuite fonctionner divers composants, tels les vérins et les moteurs hydrauliques.

Réchauffeurs/Refroidisseurs à huile thermique

Le réchauffeur et le refroidisseur à huile thermique se composent d'un réservoir rempli ile thermique, d'une pompe et d'un élément chauffant ou réfrigérant. L'huile thermique sert à contrôler la température du matériel ou du produit en transformation.

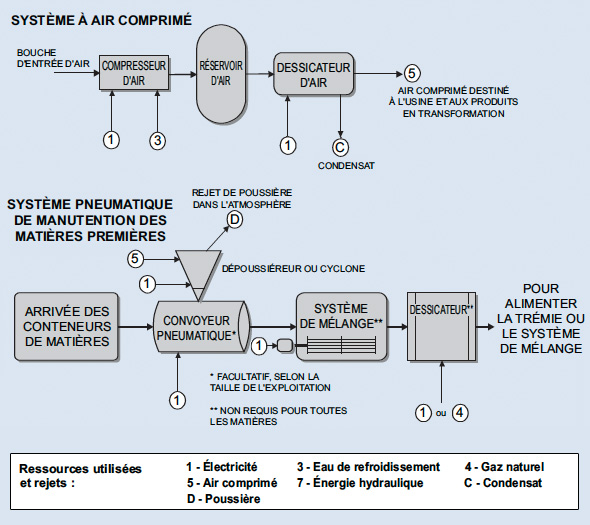

Système à air comprimé

L'air comprimé a diverses utilités dans une usine, y compris le fonctionnement des vérins, des moteurs et des actionneurs. Le système à air comprimé se compose d'un moteur faisant fonctionner un compresseur qui comprime l'air et l'envoie dans un réservoir. À partir de ce réservoir, l'air passe généralement dans un dessicateur avant d'être distribué dans l'usine pour diverses fonctions.

Système pneumatique de manutention des matières premières

On utilise un système pneumatique de manutention des matières premières pour le transfert dans l'usine de grandes quantités de matières telles que des pastilles. En plus du convoyeur pneumatique, le système peut également comprendre un système de mélange et un dessicateur, selon le type de matière utilisée.

Les figures 5-8, 5-9, 5-10 et 5-11 illustrent ces systèmes auxiliaires. Les points de consommation de ressources et d'émissions sont clairement montrés sur chacune des illustrations de système auxiliaire.

Figure 5-8 Systèmes auxiliaires - Systèmes de refroidissement par eau à passage unique et en circuit fermé.

[version textuelle - Figure 5 - 8]

Figure 5-9 Systèmes auxiliaires - Système de refroidissement " libre " par eau en circuit fermé.

[version textuelle - Figure 5 - 9]

Figure 5-10 Systèmes auxiliaires - Unité de puissance hydraulique et système à l'huile thermique.

[version textuelle - Figure 5 - 10]

Figure 5-11 Systèmes auxiliaires - Systèmes à air comprimé et pneumatique de manutention des matières premières.

Détails de la page

- Date de modification :