Table des matières

- Introduction

- Classification des entraînements

- Principes de fonctionnement – EFV à c.a.

- Choix des EFV

- Critères d’application des EFV et estimation des économies

- Études de cas

- Annexe A : Bibliographie

- Annexe B : Sites Web utiles

- Annexe C : Acronymes en usage dans l’industrie et glossaire

- Annexe D : Formules pratiques

- Annexe E : Facteurs de conversion

Introduction

Domaine d’application de l’entraînement à fréquence variable

Le présent guide a été élaboré pour offrir une vue d’ensemble de la technologie des entraînements à fréquence variable (EFV) dans le but de faciliter la compréhension, le choix, l’application et l’exploitation des EFV. Dans ce guide, le terme “entraînement” désigne l’EFV électronique.

Ce guide ne traite PAS des autres entraînements à vitesse variable ou variateurs de vitesse (VV) qui sont commandés par des dispositifs mécaniques ou hydrauliques.

Ce guide est principalement consacré aux EFV à basse tension, disponibles dans le commerce et employés avec des moteurs c.a. polyphasés à induction dans la gamme comprise entre les puissances fractionnaires et 500 hp et qui sont :

- D’une tension inférieure ou égale à 600 V

- Du type IGBT PWM (à modulation d’impulsions en durée employant des transistors bipolaires à grille isolée)

- Disponibles dans le commerce

Les produits hors série applicables à des moteurs spéciaux ou de grande puissance ne figurent pas dans ce guide.

Afin de bien choisir l’EFV qui convient à votre application, il serait avantageux de comprendre la technologie, de connaître les besoins spécifiques de votre charge et de vous posez, au départ, la bonne question. Ce pourrait être :

“Le profil de ma charge varie-t-il de façon suffisante pour justifier un EFV ?”

Note : il est fortement recommandé que les personnes ou les compagnies qui souhaitent installer des EFV s’assurent les services d’un spécialiste expert en EFV afin de comprendre et d’optimiser les avantages pouvant en découler.

Les gestionnaires de projets d’EFV qui ne sont pas habitués à cette technologie sous-estiment souvent l’importance de disposer des données adéquates, de l’analyse et de l’ingénierie initiale, qui sont indispensables pour avoir une compréhension approfondie du système.

Aperçu des entraînements à fréquence variable

Un entraînement à fréquence variable (EFV) est un appareil qui fait varier la tension et la fréquence d’alimentation d’un moteur, permettant ainsi de réguler la vitesse de ce moteur et du système qu’il entraîne. En répondant aux exigences du procédé, on améliore le rendement énergétique du système.

Un EFV est en mesure de régler à la fois la vitesse et le couple d’un moteur à induction.

Un EFV assure donc une gamme de régulation continue de la vitesse d’un procédé (par comparaison à la commande de vitesses discrètes que procurent les boîtes de vitesses ou les moteurs à plusieurs vitesses).

On désigne parfois les EFV par divers autres noms tels que : variateurs de vitesse, entraînements à vitesse réglable, ou onduleurs.

Commande de vitesse d’un moteur

Les moteurs à induction c.a. (à courant alternatif) sont par essence des machines à vitesse constante, leur variation de vitesse entre marche à vide et marche à pleine charge étant de l’ordre de 2 à 5 %, correspondant au “glissement” du moteur.

La vitesse de la machine est déterminée par la fréquence de la tension d’alimentation et par le nombre de pôles magnétiques du stator.

Dans leur majorité, les applications font appel à des moteurs à vitesse fixe. Dans ces applications ou systèmes, on utilise des organes de commande tels que registres et vannes pour réguler le débit et la pression. Ces dispositifs se traduisent en général par un fonctionnement peu efficace et des pertes d’énergie, du fait de leur action d’étranglement.

Par contre, il est souvent souhaitable d’avoir un moteur qui fonctionne à deux vitesses déterminées (ou plus), ou à une vitesse variant de façon continue. On peut souvent remplacer les organes de commande conventionnels en intégrant un fonctionnement à vitesse variable assuré par un EFV.

Dans la plupart de ces applications, des économies d’énergie considérables sont réalisables en faisant varier la vitesse des moteurs et des charges entraînées à l’aide d’un EFV disponible sur le marché. Les économies englobent les coûts d’investisse¬ment et les coûts d’entretien associés à ces organes de commande.

Le tableau ci-après présente des exemples de charges types et de leurs possibilités d’économie d’énergie.

| Type de charge | Applications | Aspects énergétiques |

|---|---|---|

|

Charge à couple variable |

- Ventilateurs centrifuges |

Une vitesse de fonctionnement plus faible entraîne des économies d‘énergie considérables vu que la puissance absorbée par le moteur diminue proportionnellement au cube de la vitesse. |

|

Charge à couple constant |

- Mélangeurs |

Une vitesse de fonctionnement plus faible économise l’énergie de façon directement proportionnelle à la réduction de la vitesse. |

|

Charge à puissance constante |

- Machines-outils |

Aucune économie d’énergie aux vitesses réduites; des économies d’énergie sont toutefois réalisables si l’on parvient aux vitesses optimales de coupe et d’usinage pour la pièce produite. |

Aspects économiques

Les aspects économiques constituent généralement l’un des facteurs les plus importants à prendre en compte pour le choix des équipements industriels, mais la méthode d’évaluation n’est pas si simple. De nombreuses questions d’ordre écono¬mique sont souvent ignorées dans les évaluations d’EFV

|

Débit d’air (pourcentage du maximum) |

Durée de fonctionnement quotidien (heures) |

Énergie consommée |

Énergie consommée par un EFV (kWh/an) |

Différence de consommation d’énergie (kWh/an) |

|---|---|---|---|---|

|

50 % Total |

2 24 |

18 500 251 200 |

4 800 145 100 |

13 700 106 100 |

Référence : Office de l’efficacité énergétique, Ressources naturelles Canada, “Quelle est l’ampleur des économies?”

Les économies d’énergie électrique ont leur importance, mais plusieurs autres facteurs doivent également être pris en compte dans le cadre d’une évaluation des coûts du cycle de vie d’un équipement. Par exemple, dans les cas où des pompes ou des ventilateurs fonctionnent à des vitesses réduites, on réalise souvent des économies notables d’entretien du fait de l’usure réduite des joints, paliers, arbres, etc. Le prix d’achat compte en principe pour moins de 10 % des coûts du cycle de vie si l’on tient compte des coûts d’exploitation et d’entretien. L’accroissement de productivité découlant de la diminution des temps d’inactivité et la réduction du gaspillage due au contrôle optimisé des processus doivent également être considérés comme des aspects économiques importants des coûts du cycle de vie.

Évaluation de la période de récupération simple

On utilise souvent la méthode de récupération simple si l’on cherche à déterminer le temps nécessaire pour récupérer le montant initial investi dans un équipement grâce aux écono¬mies de coûts qu’elle génère. La période de récupération se calcule comme suit :

Nombre d’années =

Coût en capital initial totalÉconomies annuelles totales

Cette méthode ne devrait être employée qu’à titre d’indicateur de risque. La récupération simple ne tient pas compte de l’impact de plusieurs variables importantes telles que les incitatifs fiscaux, l’inflation, etc.

Le tableau ci-après présente une “liste de contrôle pour EFV” en matière de coûts et d’économies; il permettra de ne pas oublier certains aspects économiques.

| Coûts en capital |

Économies de capital |

Coûts et économies d’exploitation | Divers |

|---|---|---|---|

|

- Entraînement |

- Vannes de régulation |

- Énergie (énergie totale consommée, changement de la demande de pointe) |

- Valeur résiduelle |

Évaluation de la valeur actualisée nette

Le calcul de la valeur actualisée nette (VAN) constitue une meilleure technique d’appréciation de la rentabilité d’un investissement. S’appuyant sur la technique des flux monétaires actualisés, la VAN tient compte de la valeur de rendement de l’argent. On trouvera ci-dessous un résumé des différentes étapes de cette méthode :

- Évaluer les coûts/économies des éléments du tableau ci-dessus pour chacune des options envisagées (par exemple, achat d’un EFV ou plutôt achat d’un système d’entraînement mécanique). Les coûts en capital seront exprimés en dollars totaux; les dépenses d’exploitation seront exprimées en termes de temps.

-

Déterminer le taux d’actualisation réel qui sera employé pour chaque facteur fonction du temps et chaque facteur à valeur actualisée projetée. Par exemple, pour le calcul des économies d’énergie :

- x% par an = taux d’actualisation nominal

- y% par an = taux d’augmentation prévu pour les tarifs d’électricité

- i% = {x/y – 1}%

- Les facteurs de chacune des options devront être actualisés à leurs valeurs actuelles en utilisant les taux d’actualisation appropriés. Le nombre d’années employé pour les facteurs fonctions du temps devra être choisi comme correspondant à une période de récupération raisonnable. Les tables de valeurs actualisées et les tables d’annuités sont très utiles pour le processus d’actualisation.

- La valeur actualisée nette (VAN) de chaque option est obtenue en faisant la somme des coûts et des écono¬mies qui ont été calculés en termes de valeur actualisée pour chaque facteur.

-

Pour toute option, si :

- VAN > 0, il existe un gain net

- VAN < 0, il existe une perte nette

- VAN = 0, l’équilibre est atteint pour la période visée.

- L’option qui présente la VAN la plus élevée est la plus rentable.

- La procédure peut être répétée pour différentes périodes totales de temps.

- On peut également se livrer à une comparaison entre deux options en utilisant la différence relative entre les options pour chacun des facteurs et en trouvant une VAN.

Coûts en capital

Entraînement à fréquence variable

Le coût d’un entraînement à fréquence peut différer considé¬rablement selon les options envisagées.

Le coût devrait comprendre :

- les commandes de vitesse,

- les commandes marche/arrêt,

- l’ingénierie,

- les câbles et conduits,

- les fondations,

- les pièces de rechange et toutes modifications afférentes.

Par exemple, pourrait être prévue une batterie d’alimentation de secours pour les circuits de commande pour les séquences de redémarrage ou d’arrêt automatiques.

Moteur

Pour un nouveau système, on devra tenir compte du coût d’un moteur pour entraînement à vitesse variable; par contre, si on envisage de moderniser un système en lui ajoutant un EFV, le moteur existant devra alors être examiné en termes de dimensions, puissance et rendement. En principe, seuls les moteurs à haut rendement devraient être envisagés.

Pour plus de détails, on se reportera au “Guide de référence sur l’efficacité énergétique des moteurs” de CEATI International.

Équipement de conditionnement d’énergie

On devra inclure le coût de l’équipement de conditionnement d’énergie tel que, par exemple, les filtres d’harmoniques. Cet équipement comprend les filtres pour l’énergie absorbée par le moteur de même que les conditionneurs d’énergie limitant les tensions et courants harmoniques renvoyés au réseau d’électri¬cité par l’entraînement à fréquence variable.

Installation

On devra déterminer les frais d’installation, de main-d’œuvre et de mise en service pour l’entraînement et le moteur, ainsi que pour l’appareillage de conditionnement d’énergie.

Amélioration du réseau électrique

Au cas où serait exigée une fiabilité plus grande que celle offerte par le réseau actuel, il sera peut-être nécessaire d’améliorer le réseau d’alimentation électrique. Les éven¬tuelles améliorations comprennent les ensembles de relais de protection, la redondance de transformateurs d’alimentation, les commutateurs de transfert/artères de secours, la formation du personnel d’intervention d’urgence, et les programmes d’entretien préventif.

Analyse torsionnelle

Une analyse torsionnelle permettra de définir les effets de vibration provoqués dans le train d’entraînement par les harmoniques de l’onduleur. Cette analyse devra être effectuée pour les applications d’entraînements de grande puissance.

Besoins en matière d’espace

Il s’agit là du coût des espaces intérieurs nécessaires pour l’entraînement et les filtres, ainsi que du coût des espaces extérieurs pour les transformateurs, filtres ou bobines d’inductance.

Refroidissement

L’installation d’un entraînement peut nécessiter un système de refroidissement supplémentaire. Bien que des équipements CVCA soient souvent utilisés, le refroidissement par eau peut se révéler comme une solution beaucoup plus économique pour les applications de grande puissance.

Économies de capital

L’usage d’un EFV peut éviter certains investissements de capitaux dans des équipements tels que : boîte de vitesses, vannes de régulation, accouplement hydraulique/dispositifs de changement de vitesses mécanique et démarreurs à tension réduite.

Coûts et économies d’exploitation

Économies en matière d’énergie électrique et de demande

On pourra réaliser des économies à la fois en termes de coûts de l’énergie consommée (kWh) et de la demande de pointe (kW). L’importance de ces économies dépend du profil de la charge spécifique à l’application, du profil de charge globale sur le réseau, de l’échelle des tarifs de l’entreprise d’électricité locale, etc.

En dehors des avantages qui lui sont propres, l’installation d’un EFV va normalement entraîner une diminution de l’énergie totale consommée (kWh). Fabricants et entreprises d’électricité offrent en ligne des feuilles de calcul électro¬niques téléchargeables, en général gratuites, permettant de faire des estimations des économies électriques réalisées.

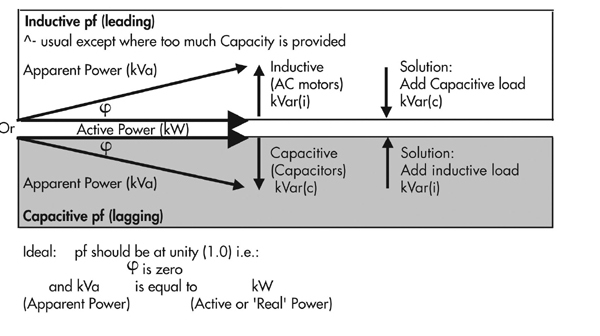

L’autre facteur du coût de l’énergie électrique est la charge apparente mesurée en kVA et qui dédommage la compagnie d’électricité pour le courant de pointe devant être fourni pendant le mois. Chaque entreprise d’électricité a une échelle tarifaire différente; contactez la vôtre pour vérifier si les tarifs qui vous sont appliqués vous conviennent. La figure ci-après montre la demande quotidienne (kW) et la puissance apparente (kVA). On appelle facteur de puissance le rapport entre kW et kVA. La plupart des entreprises d’électricité appliquent désormais une pénalité pour le facteur de puissance en facturant la puissance apparente (kVA) plutôt que la puissance active (kW).

.jpg)

Figure 1 : Demande (kW) et puissance apparente (kVA)

Avec l’autorisation de UGS Profiler, contrôle en temps réel

Demand

Hour

Peak Demand

Time of peak

Demande

Heure

Demande de pointe

Durée de la pointe

Le facteur le plus important intervenant dans la demande est la puissance appelée par la charge. Ainsi, si la puissance peut être réduite, les entraînements à fréquence variable apportent des économies substantielles.

Il importe également de ne pas oublier le coût réel des kilo¬wattheures (kWh) d’énergie économisés. Dans le cas de contrats à prix fixes ou de tranches à tarif progressif, les kWh économisés sont les derniers qui auraient, sans cela, été achetés et qui auraient généralement été facturés au prix le plus élevé. Toutefois, étant donnée que certaines entreprises d’électricité continuent d’employer des structures de prix inversées et/ou à prix fixe, le coût réel par kWh va dépendre de la structure tarifaire de l’entreprise.

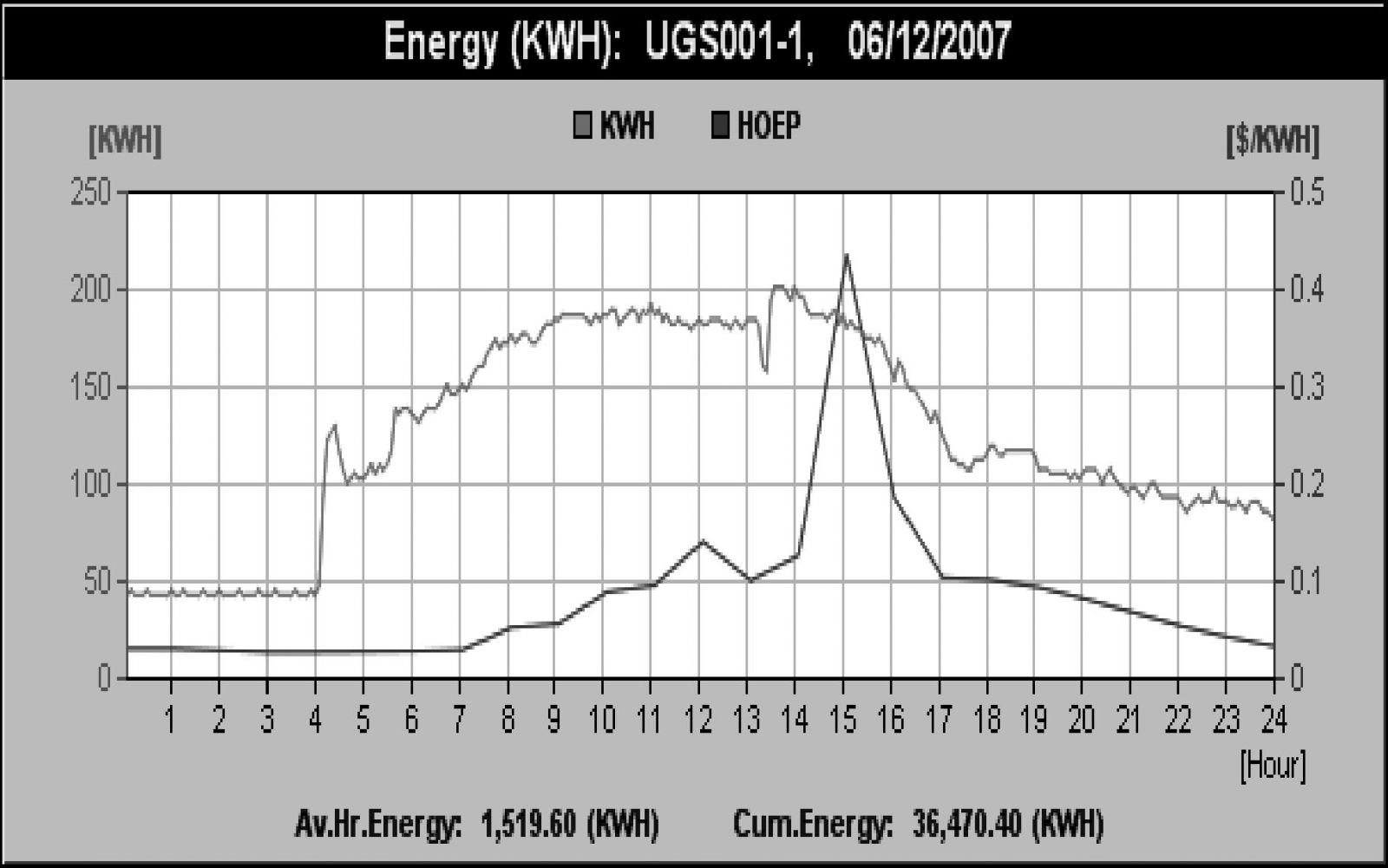

Dans les marchés déréglementés pour lesquels le prix du kWh varie en fonction de l’offre et de la demande, les économies de chaque application vont dépendre du prix de l’énergie électrique pour la période visée. Par exemple, la volatilité du prix de cette énergie en Ontario est illustrée ci-dessous :

Figure 2 : Énergie électrique (kWh) et tarif horaire de l’énergie en Ontario (HOEP) ($/kWh) Avec l’autorisation de UGS Profiler, contrôle en temps réel

Energy

Hour

Av. Hr. Energy

Cum. Energy

Énergie

Heure

Énergie moyenne par heure

Énergie totale

.jpg)

Figure 3 : Coût final de l’énergie pendant 24 heures

Avec l’autorisation de UGS Profiler, contrôle en temps réel

Energy Cost

Hour

Av. Hr. Energy Cost

Tot. Est. Energy Cost

Coût de l’énergie

Heure

Coût moyen de l’énergie par heure

Coût total estimé de l’énergie

Il est donc très important d’évaluer correctement le bénéfice réel des économies d’énergie, car l’emploi d’un “coût moyen de l’énergie” risque d’induire en erreur.

Améliorations de l’enchaînement des opérations et du fonctionnement

L’installation d’un EFV va souvent se traduire par des amélio¬rations du procédé ou de l’exploitation et on devra tenir compte de ces gains de rendement dans les économies.

Élimination des autres dispositifs de commande mécaniques

La mise en place d’un EFV peut aider à éliminer certains dispositifs de commande mécaniques comme les vannes de régulation et les registres. Les coûts liés à l’achat et à l’entretien de ces appareils devront également être pris en compte dans l’évaluation des économies entraînées par un EFV.

Avantages des EFV : entretien/durée de vie utile

L’usage d’un entraînement c.a. à fréquence variable peut entraîner une réduction de l’entretien et une diminution des temps d’immobilisation relativement appréciables. Les facteurs contributifs sont l’élimination des clapets de régula¬tion, des fonctions de limitation du courant (qui empêchent le grillage des moteurs provoqué par des redémarrages multiples) et la protection de l’isolation des moteurs (qui sera protégée contre les problèmes de tension externes).

Le fonctionnement à des vitesses réduites prolongera la durée de vie utile des matériels comme les paliers, par exemple. Les contraintes et la fatigue du métal dans les arbres du train d’entraînement en seront également diminuées.

Les améliorations apportées à la technologie des EFV et les pièces de rechange “facilement disponibles” ont aidé à réduire considérablement les durées de réparation et n’ont, en général, provoqué aucun problème d’exploitation.

Possibilités de survitesse

Les possibilités de survitesse des EFV offrent l’avantage de favoriser une diminution considérable des coûts d’exploitation et de l’investissement dans le cas où les niveaux de production peuvent être augmentés. Par exemple, on peut accroître le débit d’air d’un ventilateur déjà existant en ajoutant un EFV (dans le but de moderniser le moteur du ventilateur) qui permettra un fonctionnement à une fréquence supérieure à la fréquence assignée de 60 Hz.

Critères d’utilisation des EFV (conseils et mises en garde)

Un entraînement à fréquence variable constitue le choix le plus rentable lorsque le cycle de fonctionnement est réparti de façon d’autant plus régulière sur la gamme complète des débits. Les économies relatives d’énergie augmentent si les courbes de rendement et de résistance du système sont à pente accentuées.

Nombre d’applications potentiellement satisfaisantes d’EFV sont négligées car d’autres avantages que les économies d’énergie sont délaissés. Il arrive souvent que, pour l’utilisa¬teur, le contrôle et la fiabilité du procédé l’emportent de loin sur les avantages associés au rendement. Si, pour les applica¬tions à fréquence variable, on se sert du coût moyen de l’énergie dans les analyses des économies, celles-ci risquent d’être sous-évaluées. Il est préférable d’employer les coûts d’énergie et les primes de puissance en vigueur dans l’échelle tarifaire de l’entreprise d’électricité locale.

Pour les charges à couple variable, les économies découlant des entraînements à fréquence variable peuvent être beaucoup plus importantes du fait que la puissance en HP varie comme le cube de la vitesse.

Pour les applications de puissance supérieure à 25 HP, les coûts d’installation sont généralement du même ordre que le coût total en capital de l’entraînement. Pour les puissances inférieures à 25 HP, les coûts d’installation peuvent dépasser le coût de l’entraînement.

Classification des entraînements

Entraînements à c.a.

Entraînements à fréquence variable

Les EFV électroniques sont des appareils de contrôle de la vitesse qui font varier la tension et la fréquence d’alimentation d’un moteur à induction par la technique de modulation d’im¬pulsions en durée (PWM). Les EFV sont devenus le moyen privilégié pour faire varier la vitesse de fonctionnement d’une machine, car ils sont relativement peu coûteux et d’une très grande fiabilité.

Les EFV utilisent des dispositifs à semi-conducteurs de puis¬sance nommés transistors bipolaires à grille isolée (IGBT). La modulation d’impulsions en durée (PWM) permet de réguler la vitesse et les caractéristiques de couple d’un moteur, de façon à ce qu’elles correspondent aux besoins de la charge. Les EFV convertissent la tension d’alimentation c.a. à fréquence fixe du moteur en une alimentation à tension et fréquence variables, et peuvent réguler la vitesse d’un moteur à induction entre 10 % et 200 % environ, des gammes plus étendues étant possibles selon le modèle et les options choisis.

La précision de la vitesse est sensible au glissement du moteur, ce qui se traduit, pour une fréquence donnée, par une vitesse de fonctionnement légèrement inférieure à la vitesse synchrone. La précision peut être grandement accrue grâce au signal de réaction d’un tachymètre. Un contrôle extrêmement précis de la vitesse et de la position de l’arbre d’un moteur s’obtient par l’usage d’un EFV avec contrôle des vecteurs.

L’EFV est à même d’offrir de nombreuses solutions qui dépen¬dent de l’application envisagée. Un EFV peut par exemple apporter :

- Des économies d’énergie dans les applications de ventilateurs et de pompes;

- Un meilleur contrôle et une meilleure régulation du procédé;

- L’accélération ou le ralentissement d’une machine ou d’un procédé;

- La correction inhérente du facteur de puissance;

- Des possibilités d’isolement en cas d’urgence;

- La protection contre les courants de surcharge;

- Une accélération sans danger.

Autres entraînements c.a.

Commande des moteurs à rotor bobiné

Les moteurs à rotor bobiné sont un type particulier de moteur à induction, qui comportent des enroulements rotoriques en cuivre à la place des barres en aluminium du rotor classique à cage d’écureuil.

Les raccordements à ces enroulements se font par le biais d’un ensemble de bagues collectrices montées sur l’arbre.

Si les enroulements sont raccordés en court-circuit, le moteur fonctionne comme un moteur à cage d’écureuil à vitesse fixe; mais si on ajoute des résistances dans le circuit du rotor, le glissement du moteur augmente, ce qui permet de réguler la vitesse du moteur.

L’énergie prélevée sur le circuit rotorique pendant le démar¬rage est dissipée dans les résistances sous forme de chaleur.

Comme variante, on peut remplacer les résistances par un circuit électronique afin de diminuer l’énergie gaspillée. Ce circuit récupère l’énergie et la renvoie au réseau d’alimentation c.a., accroissant ainsi le rendement global du moteur.

Autrefois très répandue, cette technique de contrôle de la vitesse d’un moteur a été largement remplacée par les EFV électroniques.

Moteurs à plusieurs vitesses

Les moteurs à plusieurs vitesses sont des moteurs à induction comportant des stators à bobinages spéciaux qui permettent de faire varier le nombre de pôles magnétiques en raccordant les enroulements du moteur suivant différentes configurations.

Les moteurs à plusieurs vitesses à simple enroulement pro¬curent un rapport de vitesse de 2 à 1. Le changement de pôles est réalisé en raccordant les enroulements de façon à doubler le nombre de pôles en inversant le courant dans chaque groupe de bobinages alternés. Cette technique est appelée changement de pôles conséquents.

Dans le cas des moteurs à deux enroulements, il est possible de les configurer selon plusieurs nombres de pôles, ce qui permet d’autres rapports de vitesses. Trois vitesses sont obtenues en configurant l’un des enroulements selon les principe des pôles conséquents, et quatre vitesses en configurant chacun des deux enroulements suivant le même principe.

Du fait que les moteurs à plusieurs vitesses à deux enroule¬ments comportent un deuxième ensemble de bobinages, ils ont souvent des dimensions plus importantes que leurs équivalents à une seule vitesse de même puissance.

Les moteurs à plusieurs vitesses sont une option relativement peu coûteuse dans les cas où des vitesses de fonctionnement déterminées fixes et limitées sont acceptables.

Contrôleurs de vitesse à tension variable

Ces contrôleurs font généralement appel à des thyristors (SCR) qui commandent la tension d’alimentation du moteur.

Sous tension réduite, un moteur va “glisser” davantage et sa vitesse tendra donc à diminuer.

Ce schéma de commande est normalement limité aux applica¬tions de ventilateurs et nécessite un moteur à glissement élevé du rotor.

Le contrôle est peu précis et ses applications sont limitées aux moteurs à condensateur permanent (MCP), à une seule phase. De tels moteurs se retrouvent en général dans les applications agricoles pour des puissances jusqu’à plusieurs HP.

On n’utilise plus les contrôleurs de vitesse à tension variable dans les applications industrielles et commerciales.

Entraînements à c.c.

Les moteurs à courant continu (c.c.) sont par essence des machines à vitesse variable. La commande de la vitesse et du couple est obtenue en faisant varier la tension d’induit, le courant d’excitation, ou les deux.

Autrefois, pour réguler la vitesse d’un moteur c.c., on utilisait un groupe convertisseur ou groupe M-G. Dans un groupe M-G, un moteur c.a. entraîne une génératrice c.c. qui fournit une tension c.c. variable destinée à faire fonctionner le moteur c.c. Les groupes M-G sont encombrants, ont un mauvais rende¬ment et exigent beaucoup d’entretien.

Les groupes M-G sont désormais remplacés par des ensembles redresseurs à commande par microprocesseurs, qui permettent une régulation simple et précise de la vitesse, et offrent un rendement et une fiabilité élevés.

Cependant, en raison de la complexité, du coût et de l’entretien des moteurs c.c., ces ensembles sont rarement employés dans les applications nouvelles. De nombreuses applications d’entraînements à c.c. sont remplacées par des moteurs c.a. avec entraînements EFV.

Les nouvelles applications faisant appel aux moteurs c.c. sont en général des applications sophistiquées pour lesquelles les moteurs et entraînements c.a. ne sont pas en mesure de répondre aux exigences de la charge. Un exemple en est les équipements de traction dans lesquels les couples de démarrage exigés dépassent ceux que peuvent fournir les moteurs c.a.

Embrayages à courants de Foucault

Les embrayages à courants de Foucault peuvent être employés pour commander des moteurs c.a. à induction à cage d’écureuil classiques. Leur rendement est toutefois peu élevé par rapport aux EFV et leurs applications sont limitées.

Un embrayage à courants de Foucault comporte essentielle¬ment trois composantes :

- un tambour d’acier directement entraîné par un moteur c.a.,

- un rotor muni de pôles,

- des enroulements situés sur les pôles et qui fournissent le flux variable nécessaire à la régulation de la vitesse.

Une tension est appliquée aux enroulements des pôles pour établir le flux, un déplacement relatif se produisant alors entre le tambour et son rotor de sortie. En faisant varier la tension appliquée, la quantité du couple transmis varie, ce qui permet de modifier la vitesse.

Moteurs perfectionnés

Les moteurs perfectionnés se classent généralement dans une catégorie de moteurs dont le fonctionnement fait appel à l’électronique de puissance et à des commandes par micropro¬cesseurs. Ce concept avait été énoncé il y a bien des années, mais n’a pu se concrétiser qu’avec l’électronique moderne actuelle. Tous les moteurs perfectionnés peuvent fonctionner à des vitesses variables.

On commence à les utiliser dans les applications de fabricants de matériel d’origine, comme par exemple les moteurs de soufflantes des thermopompes et compresseurs d’air de haut de gamme. Certains moteurs perfectionnés sont maintenant des moteurs à usage général d’une puissance assignée pouvant atteindre 600 HP. Citons les moteurs à réluctance commutés, les moteurs à commutation électronique, et les moteurs à pôles inscriptibles (Written Pole).

Commande mécanique de la vitesse

Le fonctionnement des machines à vitesse variable peut être obtenu à l’aide d’un moteur à vitesse fixe, équipé d’un dispositif mécanique de commande de la vitesse. Parmi les applications, citons par exemple : accouplements hydrauliques, systèmes de poulies réglables, contrôles magnétiques de la vitesse et transmissions mécaniques telles qu’entraînements par courroie, entraînements par chaîne, boîtes de vitesses, etc.

Dans les méthodes mécaniques de commande de la vitesse, le moteur fonctionne à vitesse constante et le choix de l’accou¬plement modifie la vitesse de la charge entraînée. Le rende¬ment du système dépend de plusieurs facteurs comme la tension des courroies, le type et le nombre de courroies et/ou de chaînes, etc. Les méthodes mécaniques classiques donnent lieu à des vitesses constantes et prédéfinies qui ne peuvent être réglées dynamiquement pour des charges variables. Les dispositifs mécaniques de commande de la vitesse ont en général des rendements peu élevés aux faibles charges.

Principes de fonctionnement – EFV à c.a.

Moteurs c.a. à induction

Un moteur c.a. à induction comprend un rotor dont les enroulements coupent le champ magnétique tournant engendré par les enroulements du stator.

À la vitesse de pleine charge, le rotor tourne à une vitesse légèrement inférieure à la vitesse de synchronisme du moteur. Ceci provient du fait que le champ magnétique provoque la circulation de courants dans les enroulements du rotor, ce qui engendre un couple qui entraîne la rotation du rotor. Ainsi, si le rotor tournait à la même vitesse que le champ magnétique tournant, le mouvement relatif entre rotor et champ magnétique serait nul et aucun couple ne serait engendré.

La valeur du décalage de vitesse entre le rotor et le champ magnétique tournant se nomme “glissement du moteur”. Le couple développé par le moteur est d’autant plus important que le glissement est plus élevé.

La vitesse de rotation du champ magnétique tournant dépend du nombre de pôles ou de bobines répartis autour du stator, et de la fréquence du courant d’alimentation. Elle se nomme “vitesse synchrone”.

Vitesse synchrone = 120 x fréquence

Nombre de pôles

Les vitesses types des moteurs à induction sont : 3600, 1800, 1200, et 900 tr/min.

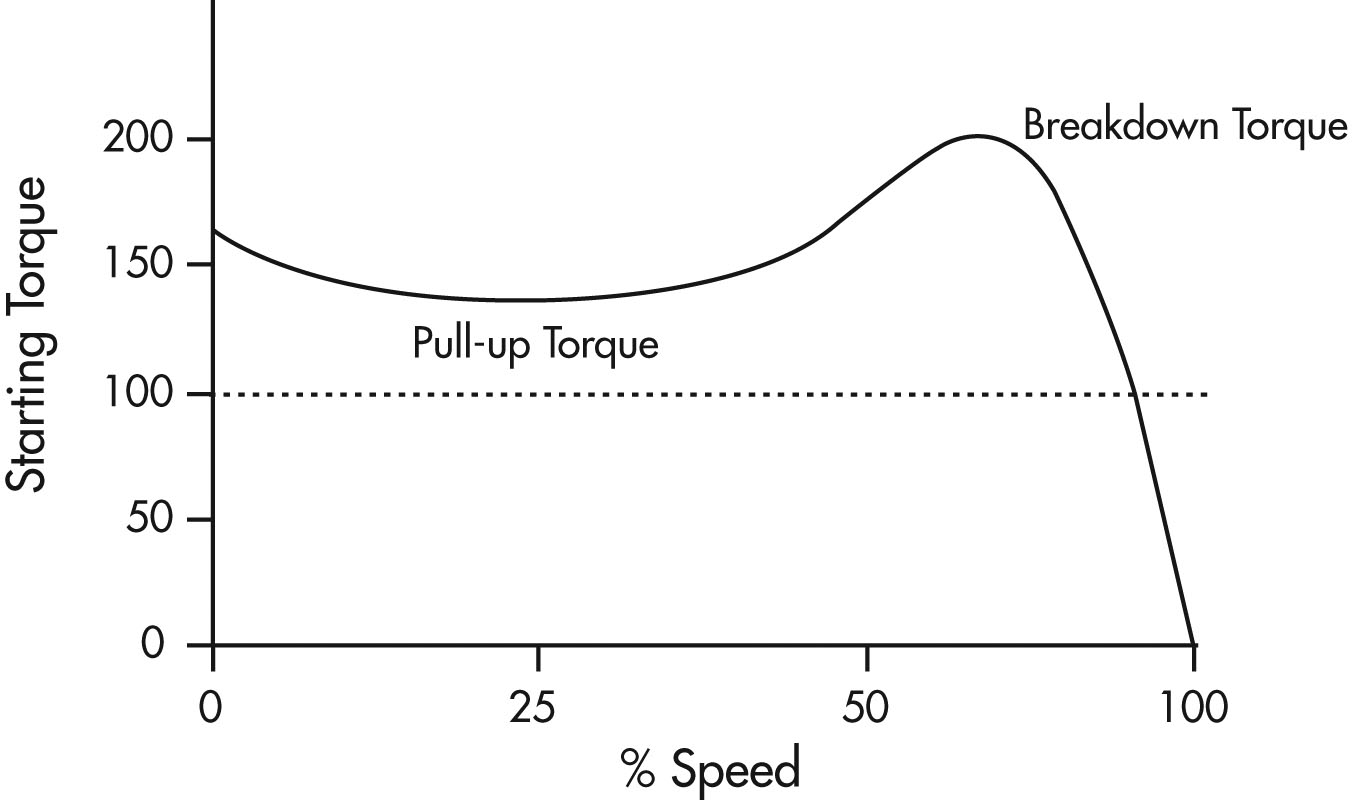

La figure 4 montre la relation couple-vitesse d’un moteur à induction standard.

Figure 4 : Courbe couple-vitesse d’un moteur à induction.

Version texte : Figure 4

Figure 4

Graphique avec le couple de démarrage sur l'axe vertical allant de 0 à 200 et la vitesse d'% sur l'axe horizontal allant de 0 à 100.

Ligne tracée commence à 160 couple de démarrage et la vitesse de 0% et courbes vers le bas à 125 couple de démarrage à 25% de la vitesse où il commence à se recourber vers le haut jusqu'à ce qu'il atteigne au pic de couple de démarrage de 200 à une vitesse de 75%. La ligne tracée tombe alors à 0 le couple de démarrage à la vitesse de 100%. La courbe initiale vers le bas est étiqueté comme « couple de traction » et la baisse après le pic est étiqueté comme « Répartition du couple ».

Starting Torque

Couple de démarrage

Breakdown Torque

Couple de décrochage

Pull-up Torque

Couple minimal au démarrage

% speed

% de la vitesse

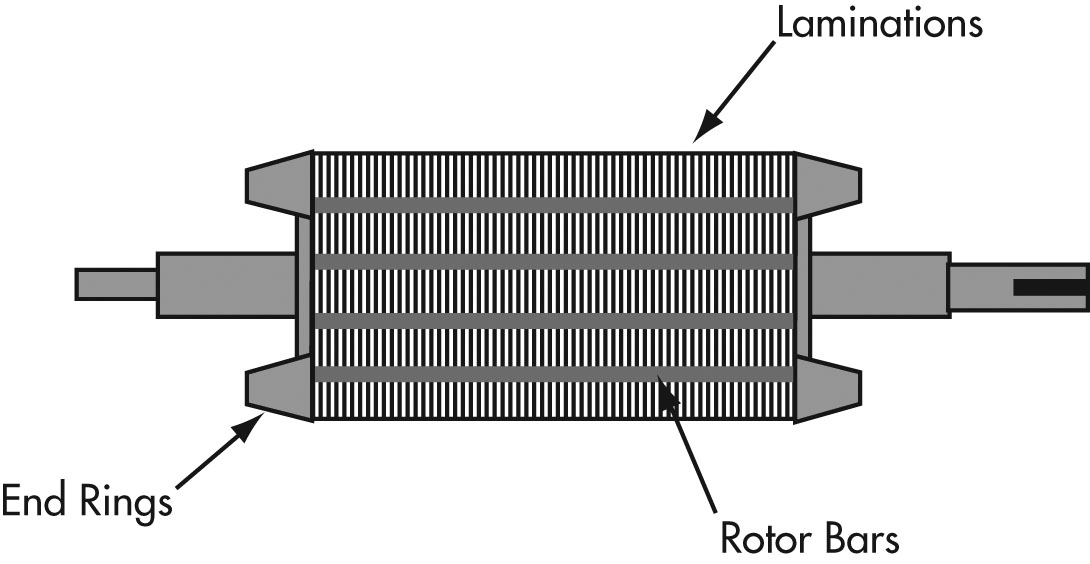

Moteurs c.a. à induction à cage d’écureuil

La majorité des moteurs c.a. à induction sont des moteurs à cage d’écureuil.

Dans ce type de moteurs, les enroulements du rotor (voir la figure 5) se composent de barres en aluminium ou en alliage de cuivre disposées parallèlement à l’arbre et qui sont court-circuitées par des anneaux d’extrémité suivant le dessin ci-après.

Figure 5 : Schéma du rotor d’un moteur à cage d’écureuil

Laminations

Tôles du rotor

End rings

Anneaux d’extrémité

Rotor bars

Barres du rotor

La forme des barres et la résistance de l’alliage qui les constitue influent sur les caractéristiques de la courbe couple-vitesse du moteur.

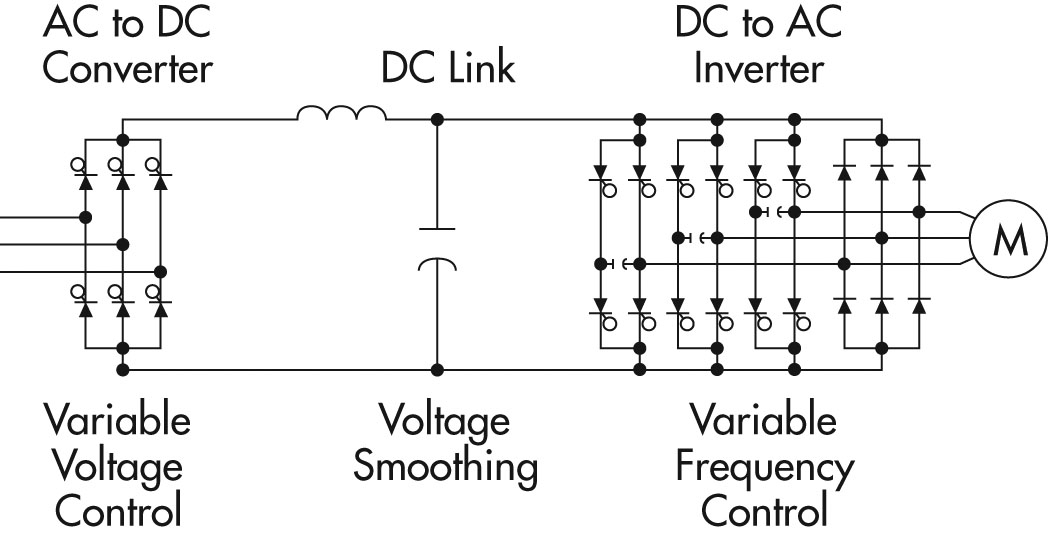

Entraînements à fréquence variable à modulation d’impulsions en durée

Lorsqu’ils fonctionnent à partir d’une source d’alimentation à fréquence constante (normalement 60 Hz), les moteurs c.a. à induction sont des machines à vitesse fixe.

Un entraînement à fréquence variable commande la vitesse d’un moteur c.a. en faisant varier la fréquence de l’alimentation du moteur.

L’entraînement assure également la régulation de la tension de sortie par rapport à la fréquence de sortie, de façon à maintenir relativement constant le rapport tension sur fréquence (V/Hz), qu’exigent les caractéristiques d’un moteur c.a. pour engendrer le couple qui convient.

La première étape du processus consiste à transformer la tension d’alimentation c.a. en une tension c.c. au moyen d’un redresseur. La sortie c.c. renferme des ondulations de tension qui sont lissées par des condensateurs de filtrage. Cette partie d’un EFV est souvent désignée sous le nom de liaison c.c.

Cette tension c.c. est alors reconvertie en une tension c.a. La conversion est en principe réalisée par des dispositifs électroniques de puissance tels que transistors de puissance bipolaires à grille isolée IGBT employant la technique de modulation d’impulsions en durée (PWM). La tension de sortie est établie et coupée à haute vitesse, la durée ou largeur des impulsions commutées étant contrôlée de façon à obtenir une forme d’onde voisine d’une onde sinusoïdale.

Les anciennes technologies d’entraînements comme les redresseurs à courant constant et les régulateurs par variation de tension, employaient comme dispositifs de commande des redresseurs commandés au silicium (SCR) ou thyristors. Ces technologies sont désormais remplacées par les EFV à modulation d’impulsions en durée (PWM).

L’ensemble du processus est commandé par un microprocesseur qui contrôle :

- la tension d’alimentation d’entrée

- le point de consigne de vitesse

- la tension de la liaison c.c.

- la tension et le courant de sortie assurant un fonctionnement du moteur dans les limites des paramètres prédéterminés.

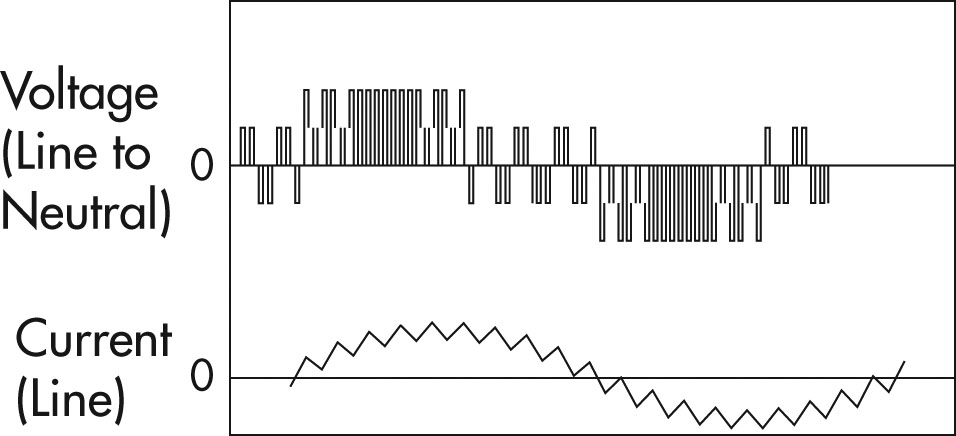

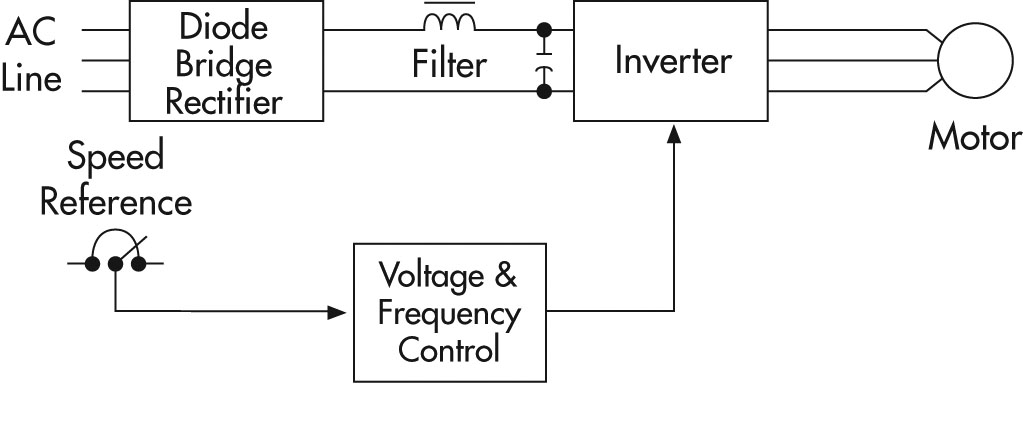

La figure 6 ci-après montre un entraînement EFV PWM classique.

Schéma pour une largeur d'impulsion modulée entraînement à fréquence variable

Graphique comparant la tension de courant pour une largeur d'impulsion modulée entraînement à fréquence variable

Figure 6 : Schéma fonctionnel d’un EFV PWM classique

AC to DC Converter

Convertisseur c.a. - c.c.

DC Link

Liaison c.c.

DC to AC Inverter

Onduleur c.c. - c.a.

Variable Voltage Control

Régulation par variation de tension

Voltage smoothing

Lissage de la tension

Variable Frequency Control

Régulation par variation de la fréquence

Voltage (Line to neutral)

Tension (phase-neutre)

Current (Line)

Courant (de ligne)

AC Line

Ligne c.a.

Diode Bridge Rectifier

Redresseur à pont de diodes

Filter

Filtre

Inverter

Onduleur

Motor

Moteur

Speed Reference

Référence de vitesse

Voltage & Frequency Control

Contrôle de la tension et de la fréquence

Dans les entraînements ou applications les plus simples, la référence de vitesse est simplement un point de consigne. Cependant, pour les applications plus complexes, la référence de vitesse et délivrée par un système de commande de processus comme un automate programmable (PLC) ou un tachymètre.

Choix des EFV

Aspects électriques de l'application d'EFV à des moteurs c.a.

Une application réussie et nécessitant peu d'entretien des entraînements EFV exige de bien comprendre leur impact sur le moteur et sur le réseau de distribution électrique.

L'application des EFV à des moteurs à induction va entraîner des effets dont il faut tenir compte pour un fonctionnement satisfaisant. En voici quelques exemples :

- L'aptitude d'un moteur à assurer efficacement son propre refroidissement diminue à mesure que sa vitesse baisse. Le surdimensionnement du moteur ou l'installation d'un système de ventilation externe peuvent se révéler nécessaires en cas de fonctionnement prolongé à de faibles vitesses et sous charges élevées.

- Le fonctionnement à différentes vitesses risque de provoquer des résonances mécaniques dans l'équipement entraîné. Il faudra identifier ces vitesses de résonance et les exclure de la gamme de fonctionnement du moteur.

- Les EFV engendrent des tensions et courants harmoniques qui risquent, dans certains cas, d'entraîner des effets indésirables sur le réseau de distribution électrique et d'altérer le fonctionnement des équipements. Si l'on soupçonne un problème de qualité de l'onde, on devra faire inspecter le réseau électrique par une personne qualifiée. Pour minimiser ces effets, on devra parfois installer des transformateurs d'isolement, des bobines d'inductance de ligne ou des filtres. Pour plus d'informations, communiquez avec le représentant de votre entreprise d'électricité locale. Dès l'achat des EFV, il est bon de tenir compte de l'installation de dispositifs de filtrage qui minimiseront les problèmes de qualité de l'onde dans le réseau électrique. On devra faire appel à un spécialiste qualifié dans le domaine qui pourra évaluer et établir la nécessité de tels dispositifs.

Alimentation électrique des entraînements

Pour fonctionner de façon sécuritaire, efficace et fiable, les entraînements c.a. nécessitent une alimentation électrique convenable. Les entraînements monophasés fonctionnent sous des tensions d'alimentation normalisées de 120 et 240 volts. Les tensions normalisées des moteurs triphasés sont de 200, 230, 460 et 575 volts.

La tension d'alimentation assignée du réseau de distribution est en principe plus élevée que celle de la plaque signalétique de l'entraînement, afin de tenir compte des chutes de tension entre le transformateur de distribution et le point d'utilisation.

En Amérique du Nord, la fréquence assignée est de 60 Hz (hertz ou cycles par seconde).

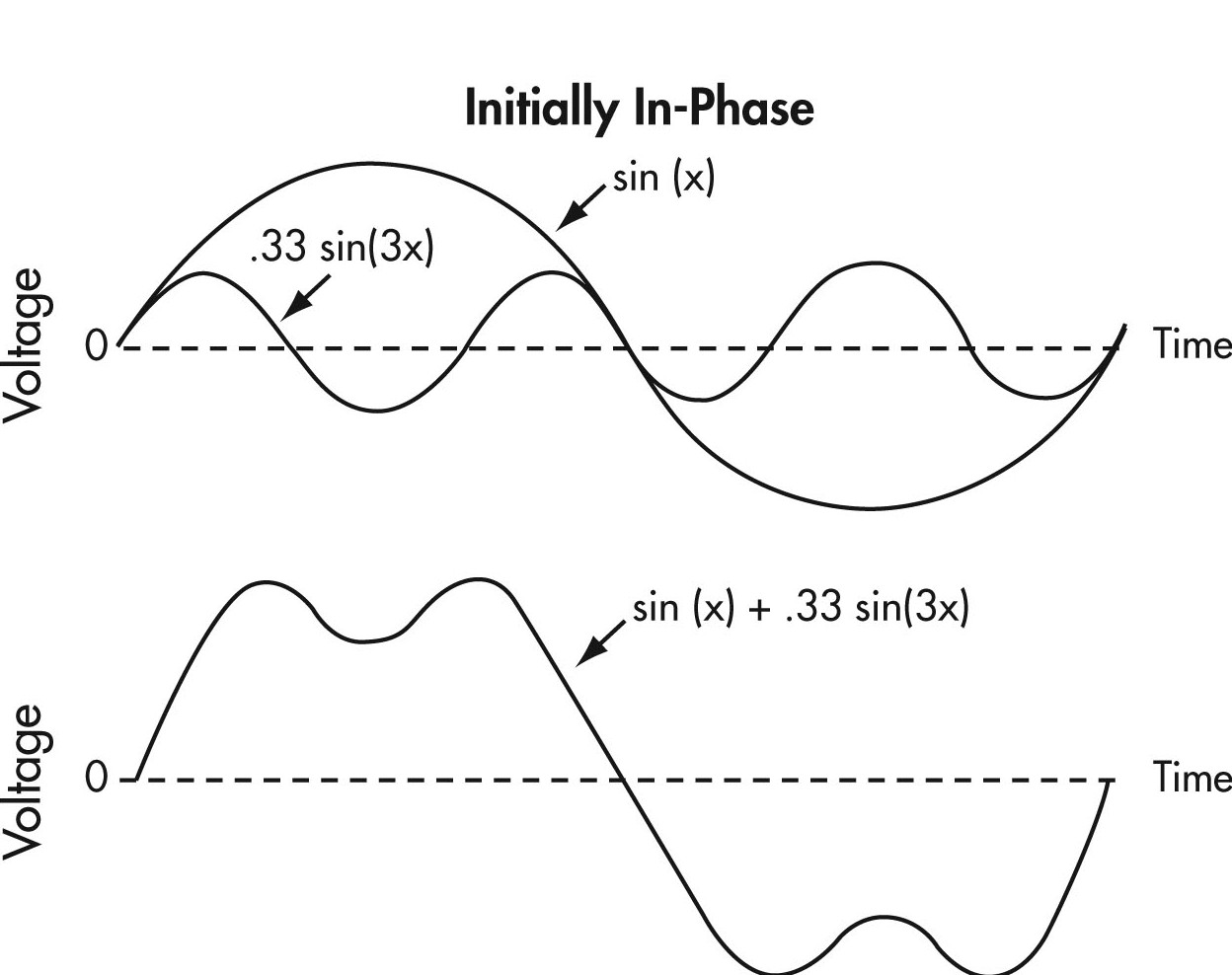

Harmoniques

La distorsion harmonique de la tension et du courant dans les réseaux électriques est engendrée par les charges non linéaires telles que EFV, machines à souder, redresseurs, alimentations sans coupure (UPS), fours à arc, etc. Les harmoniques déforment l'onde électrique et cette distorsion risque de se propager au réseau électrique tout entier et éventuellement à l'extérieur de l'usine.

Dans les EFV, la distorsion harmonique a pour origine les dispositifs de commutation de courant à semi-conducteurs employés pour produire les fréquences d'alimentation variables.

Ces effets, appelés "courants harmoniques de ligne", ont une fréquence multiple de celle du courant d'alimentation fondamental à 60 Hz. Par exemple, une fréquence de 180 Hz correspond au troisième harmonique. Ces courants engendrent des distorsions harmoniques de la tension qui, la plupart du temps, dépassent les niveaux acceptables.

Pour plus de détails, on se reportera au "Guide de référence sur la qualité de l'onde" de CEATI International.

Composantes harmoniques

Initially in phase

Time

En phase à l'origine

Temps

Figure 7 : Amplitudes des harmoniques

Version texte: Figure 7

Figure 7

Deux graphiques illustrant les amplitudes harmoniques. Les deux graphiques montrent chacune deux vagues de péché représentant la tension en fonction du temps, en traversant un milieu pointillé horizontale.

Dans le premier graphique la plus grande vague péché est marqué comme sin (x) et la deuxième vague de péché est marqué comme 0,33 sin (3x). Sin d'onde de Sin (x) représente un cycle d'une moitié de l'onde au-dessus de la ligne horizontale et une demi-dessous. Onde de 0,33 Sin sin (3x) montre trois cycles de la même durée que un cycle de péché péché d'onde (x), avec trois vagues dessus de la ligne en pointillés et trois vagues en dessous de la ligne en pointillés.

Le deuxième graphique illustre la formule sin (x) + 0,33 sin (3x). Il montre un cycle d'une double bosse onde sinusoïdale, avec une moitié de la vague au-dessus de la ligne pointillée et la moitié au-dessous.

Les amplitudes des harmoniques impairs diminuent avec l'augmentation de leur fréquence, ce qui fait que les harmoniques de rangs inférieurs sont les plus importants. Les systèmes à EFV ne génèrent en principe pas d'harmoniques de rangs pairs.

Les harmoniques existent aussi longtemps que fonctionne l'équipement qui les génère et leur amplitude a tendance à rester stable.

Les harmoniques sont susceptibles d'être considérablement amplifiés par les condensateurs de correction du facteur de puissance. L'inductance du réseau d'alimentation peut, pour certaines fréquences harmoniques, entrer en résonance avec les condensateurs et engendrer des courants et tensions de valeurs élevées risquant d'endommager les équipements.

Effets des harmoniques

Les microprocesseurs, machines à commande numérique et systèmes de commande de processus ne peuvent fonctionner qu'à partir de signaux de commande précis. L'existence d'harmoniques risque d'entraîner des anomalies du fonctionnement de ces matériels. Les harmoniques peuvent par ailleurs créer des interférences avec les ordinateurs et un fonctionnement incorrect des équipements électroniques. Ils risquent en outre provoquer la défaillance de condensateurs et de fusibles.

En présence d'harmoniques de courant, les moteurs tournent à des températures plus élevées et consomment donc davantage d'énergie, car ils doivent compenser le "couple contrarotatif" que créent les harmoniques impairs.

Il peut en résulter un claquage prématuré des matériaux d'isolation et une diminution de la durée de vie. Le moteur verra en outre son rendement global diminuer et aura à supporter des contraintes de tension sur ses enroulements et des pulsations du couple.

La gestion des harmoniques

Si l'on soupçonne un problème d'harmoniques, celui-ci devra être confirmé avant que toute tentative d'action correctrice ne soit entreprise. Un essai assez simple consiste à visualiser les formes d'onde du réseau électrique sur un oscilloscope. Une distorsion notable de la forme d'onde est une indication de la présence d'harmoniques. Les analyseurs d'harmoniques de puissance permettent de mesurer l'amplitude des harmoniques individuels. De façon générale, il est préférable de confier ce travail à un expert spécialisé en qualité de l'alimentation.

Les utilisateurs ont à leur disposition diverses solutions pour résoudre ces problèmes; ils doivent d'abord s'assurer que l'installation est conforme au code de l'électricité applicable et que le système de mise à la terre est conforme aux normes.

Alimentation séparée

Idéalement, les charges produisant des harmoniques, de même que les charges sensibles, devraient être alimentées par des artères totalement distinctes et des transformateurs indépendants.

Transformateurs d'isolement et inductances de ligne

Pour protéger l'entraînement et aussi la ligne d'alimentation c.a. contre la distorsion, on emploie souvent des transformateurs d'isolement et des inductances de ligne.

Filtres

Les filtres d'harmoniques servent à réduire l'amplitude d'un ou de plusieurs courants de fréquences déterminées afin d'empêcher qu'ils ne pénètrent dans le reste du réseau. Les filtres peuvent être conçus sur demande de façon à correspondre à l'environnement électrique.

Longueur des câbles

La longueur des câbles devra être aussi courte que possible, c.-à-d. inférieure à 15 m ou 50 pieds, chaque fois que cela est possible.

Une bonne pratique largement acceptée consiste à acheter un système d'entraînement complet comprenant les inductances de ligne, plutôt que d'acheter l'entraînement seul. En règle générale, une inductance de ligne d'une impédance de 3 à 5 % va éviter que les harmoniques engendrés par un entraînement EFV n'interfèrent avec les équipements sensibles alimentés par le réseau électrique.

Si les charges non linéaires dépassent 20 % de la charge totale de l'usine, il serait judicieux de réaliser une étude des harmoniques et de minimiser leur impact éventuel en installant, outre les inductances de ligne, des transformateurs d'isolement.

Spécification des entraînements en matière d’harmoniques

Les spécifications des entraînements portent généralement la mention :“L’équipement de conditionnement d’énergie ne devra pas engendrer de distorsion en tension ou d’encoches de commutation qui soient supérieures aux limites conseillées par la norme IEEE 519”; mais le sens n’est pas forcément clair pour une installation en particulier. Que signifie respecter la norme IEEE 519 lorsque l’on installe un entraînement sur un système d’alimentation électrique ?

La norme IEEE 519-1992 “Recommended Practices and Requirements for Harmonic Control in Electric Power Systems (Pratiques et spécifications recommandées pour le contrôle des harmoniques dans les réseaux d’alimentation électrique” est souvent citée en référence, mais n’est pas forcément toujours bien comprise.

Certaines parties de cette norme sont consacrées aux problèmes qu’engendrent les courants et tensions harmoniques, donnent des exemples de calcul, des exemples d’applications, et traitent des courants harmoniques produits par divers types de convertisseurs de puissance et de charges non linéaires.

D’un point de vue pratique des applications des entraînements, respecter les prescriptions en matière d’harmoniques signifie que les entraînements doivent présenter, à leurs bornes de sortie, une distorsion harmonique totale de courant inférieure à 5 % pour la charge assignée. Pour les faibles puissances d’entraînement rencontrées avec les charges à couple variable, le taux de distorsion harmonique (THD) du courant mesuré par un analyseur d’harmoniques peut être supérieur à 5 %, mais l’amplitude du courant harmonique devra alors être inférieure à celle de pleine charge.

Critères des moteurs

Problèmes électriques des moteurs

Les systèmes d'isolation des enroulements sont classés selon leur tenue aux températures ou leurs capacités thermiques Les essais permettant d'établir les propriétés thermiques des installations à basse tension ne doivent pas soumettre leur isolation électrique à des contraintes supérieures à 600 volts.

En fonctionnant, un EFV PWM risque d'engendrer des transitoires de tension de valeur nettement plus élevée que la tension assignée du moteur, et qui pourraient provoquer un claquage du système d'isolation électrique en un temps très court.

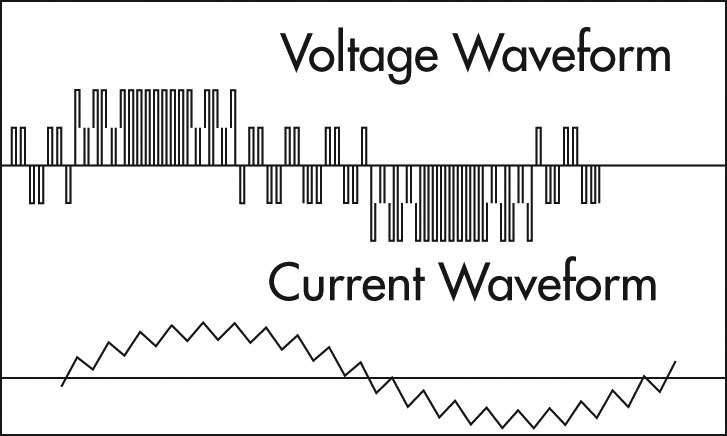

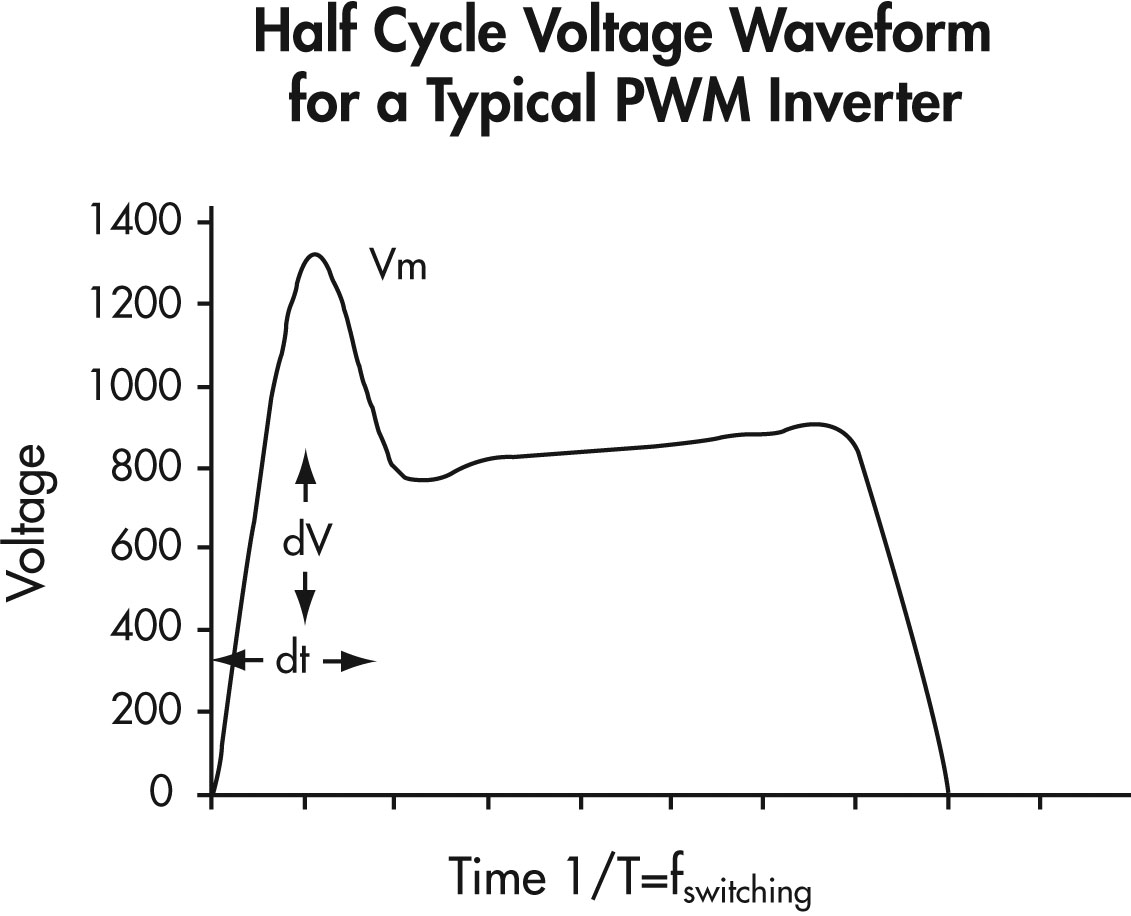

Pour comprendre ce phénomène, examinons de quelle façon un onduleur PWM permet d'obtenir une forme d'onde de courant voisine d'une onde sinusoïdale. Les figures ci-après montrent les formes d'ondes caractéristiques de tension et de courant des onduleurs à modulation d'impulsions en durée (PWM).

Current Waveform

Forme d'onde de courant

Figure 8 : Formes d'ondes de tension et de courant

Version texte: Figure 8

Figure 8

Deux graphiques illustrant la tension et signaux de courant.

Le premier graphique représente la forme d'onde de tension et se compose d'une série d'impulsions commandées par les dispositifs de sortie de l'onduleur. La largeur ou la durée de ces impulsions est commandé pour approcher une forme d'onde de courant sinusoïdal. Chaque impulsion apparaît comme barre au-dessus ou en dessous de la ligne horizontale représentant le point de tension nulle.

Le deuxième graphique illustre une forme d'onde de courant, ce qui apparaît comme un modèle en dents de scie qui se rapproche d'une onde sinusoïdale. Le motif en dents de scie passe au-dessus et au-dessous de la ligne horizontale de la tension nulle pendant un cycle.

La forme d'onde de tension se compose d'une série d'impulsions contrôlées par les dispositifs de sortie de l'onduleur. La largeur ou durée de ces impulsions est commandée pour que la forme d'onde se rapproche d'une forme sinusoïdale. La figure 9 représente une forme d'onde de tension d'une demi-période d'un onduleur PWM type fonctionnant sur un réseau 600 volts.

Waveform for a Typical

PWM Inverter

Voltage

Time 1/T = f switching

demi-période d'un onduleur PWM

type

Tension

Temps 1/T = f commutation

Figure 9 : Forme d'onde de tension d'une demi-période d'un onduleur PWM type

Version texte: Figure 9

Figure 9

Un graphe montrant la tension sur l'axe vertical et le temps sur l'axe horizontal.

Le graphique illustre une onde de tension demi-cycle qui monte rapidement dans une unité de temps à une tension de 1300 et tombe dans une unité de temps pour une tension de 800 et augmente ensuite plus lentement à 900 dans cinq autres unités de temps, puis redescend à zéro en plus une unité de temps.

La contrainte de tension maximale sur le système d'isolation (Vm) peut atteindre une valeur nettement plus élevée que la tension assignée du moteur et présenter des temps de montée en tension extrêmement brefs (illustrés sur la figure 9).

En raison des réflexions ou effets de résonance multiples, la fréquence risque d'augmenter à la suite des interactions entre la fréquence de commutation PWM et la forme d'onde, la longueur des câbles d'alimentation du moteur et l'inductance du moteur.

Les ondes stationnaires ou un "effet d'oscillations parasites" sont susceptibles de produire une réflexion de tension pouvant atteindre plus de deux fois la tension appliquée; et ceci devient encore plus problématique avec des longueurs de câbles plus grandes (habituellement supérieures à 15 m ou 50 pieds).

Un "effet d'oscillations parasites" engendre des contraintes de tension très élevées sur les premières spires des enroulements du moteur, ce qui peut entraîner des courts-circuits temporaires et une défaillance de l'isolation à la masse.

On peut minimiser ce problème en installant des filtres appropriés, en installant des moteurs pour entraînement à vitesse variable avec isolation renforcée, et en s'assurant que les moteurs réparés ont une isolation améliorée.

Dans de nombreux EFV, l'utilisateur a la possibilité de régler la fréquence de commutation. Cette fréquence peut être réglée dans une gamme très large pouvant comprise entre 500 Hz et 20 kHz. Le choix de la fréquence de commutation est très important, car il détermine le nombre de dépassements de tension que doit supporter le moteur pendant un temps donné. Les fréquences de commutation élevées se traduisent par des nombres plus élevés de dépassements de tension d'amplitudes plus élevées, ce qui va exercer des contraintes accrues sur l'isolation du moteur. Si la tension de crête assignée du moteur est supérieure au niveau des dépassements de tension, une fréquence de commutation élevée ne posera aucun problème. Si par contre le niveau des dépassements de tension est supérieur à la tension de crête assignée du moteur, une fréquence de commutation moins élevée pourra réduire le niveau des dépassements de tension à une valeur inférieure à la tension de crête assignée du moteur. Cependant, une fréquence trop faible risque de provoquer un fort ronflement du moteur, ce qui se révèle indésirable dans certaines applications telles que les systèmes CVCA.

Les facteurs à considérer comprennent notamment :

- Réduire, lorsque c'est possible, les parcours de câbles;

- utiliser des inductances de filtrage de sortie d'onduleur (impédance type de 1 à 3 %);

- employer une fréquence de commutation plus faible;

- pour les moteurs neufs et réparés, utiliser un frettage additionnel sur les spires terminales, du papier isolant, une résine imprégnée sous vide et pression, et un émail des fils de bobinage résistant aux impulsions (triple couche, quadruple couche ou à couche neuve renforcée);

- garder la conception d'origine des enroulements lors du rebobinage des moteurs, car la réduction du nombre de spires entraîne une augmentation des niveaux de tension électrique entre spires.

Questions de choix de moteurs

La prise en compte des problèmes thermiques lors du fonctionnement des moteurs d'EFV doit être l'un des premiers facteurs à étudier pour une application réussie.

Lorsque la vitesse du moteur diminue, la capacité de refroidissement du système de ventilation du moteur décroît, de sorte que son couple à vitesse réduite devra être diminué pour éviter la surchauffe.

Outre la diminution de leur capacité de refroidissement, les moteurs sont sujets à un échauffement interne additionnel attribuable aux tensions et courants non sinusoïdaux provenant du fonctionnement de l'onduleur.

L'emploi d'un EFV pour une charge à couple variable comme un ventilateur ou une pompe centrifuge n'entraîne en général aucun problème, mais les charges à couple constant ou à puissance constante peuvent, aux vitesses réduites, provoquer une surchauffe du moteur du fait de la réduction de la circulation d'air autour du moteur.

Il est à noter que de nombreuses applications dans lesquelles un moteur c.c. a été remplacé par un moteur à induction c.a. alimenté par onduleur sont de la catégorie à couple constant ou à puissance constante.

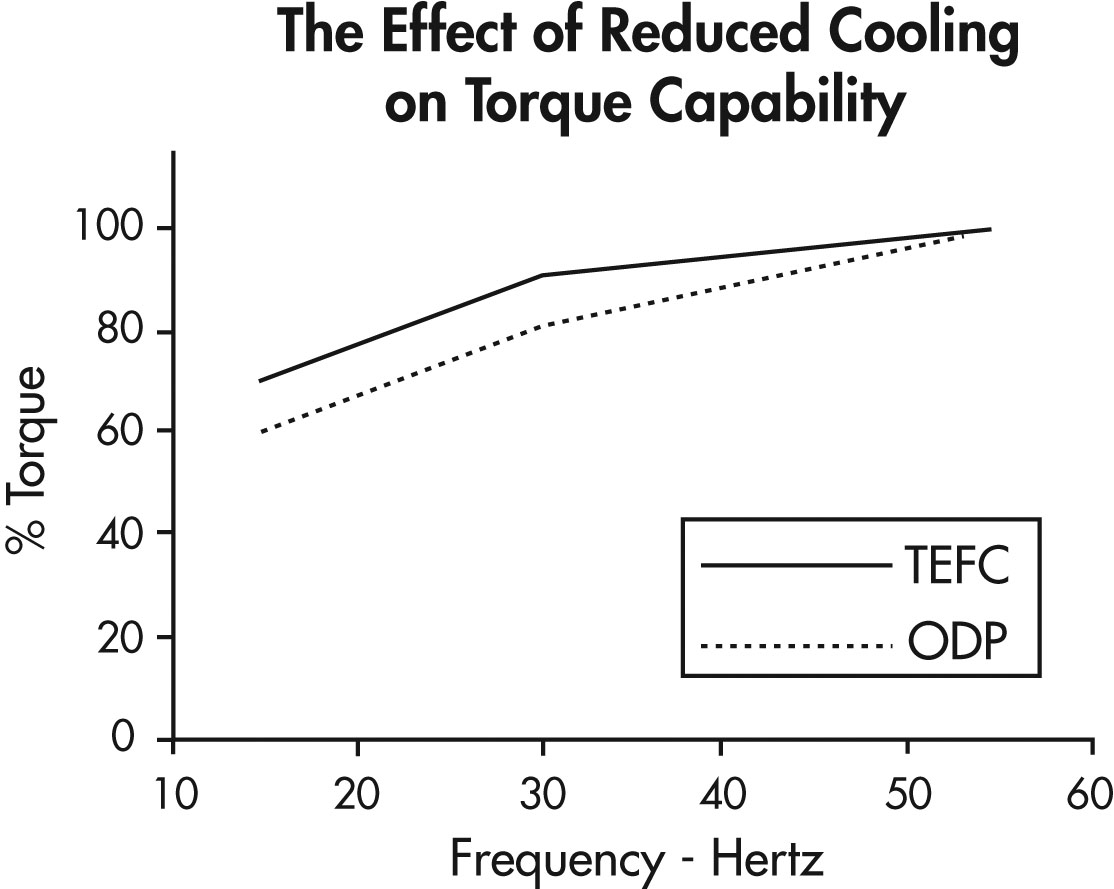

La figure 10 montre le couple disponible des moteurs NEMA de classes A et B, compte tenu de la diminution du refroidissement durant le fonctionnement à vitesses réduites. Cette courbe peut servir comme guide pour le déclassement ou pour le choix d'un moteur convenablement surdimensionné.

% Torque

Frequency - Hertz

TEFC

ODP

% du couple

Fréquence - Hertz

Moteur à ventilation extérieure

Moteur abrité

Figure 10 : Effet du refroidissement réduit sur la capacité de couple

Version texte: Figure 10

Figure 10

Un graphique montrant pour cent du couple sur l'axe vertical et la fréquence en hertz (Hz) sur l'axe horizontal.

Le graphique montre deux lignes, une ligne solide marqué comme TEFC, et une ligne en pointillés marqué comme ODP.

À partir de 15 Hz, la ligne continue est à 70% de couple. Il s'élève à 90% du couple à 30 Hz et augmente ensuite progressivement plus de 100% du couple à 55 hz.

À partir de 15 Hz, la ligne en pointillés est à 60% de couple. Il s'élève à 80% au 30 hz puis plus progressivement porté à 100% au 55 hz.

On recommande généralement d'utiliser un moteur avec un facteur de surcharge de 1,15 et une isolation de classe F afin de pouvoir supporter l'échauffement supplémentaire attribuable aux harmoniques.

L'aptitude d'un moteur à assurer efficacement son propre refroidissement diminue à mesure que sa vitesse est réduite. Le surdimensionnement du moteur ou l'installation d'un système de ventilation externe pourraient s'avérer nécessaires en cas de fonctionnement prolongé à de faibles vitesses et sous charges élevées.

Les "moteurs pour entraînement à vitesse variable" sont conçus pour un rendement optimisé lorsqu'ils fonctionnent avec des EFV. Ces moteurs, qui comportent en principe de meilleurs systèmes d'isolation, peuvent également être du type à ventilation forcée avec ventilateurs auxiliaires disponibles en option. Cela permet de les faire fonctionner à température moins élevée plutôt que de les surdimensionner s'ils entraînent des charges à couple élevé.

Lors de l'installation d'un onduleur PWM, il est important de vérifier les courants induits dans l'arbre des moteurs présentant des anomalies de paliers fréquentes ou anormales. Les courants induits dans l'arbre ne sont, en principe, pas problématiques pour les moteurs dont le diamètre de noyau est inférieur à 20 pouces; mais ils peuvent en devenir un en présence d'harmoniques de haute fréquence découlant de l'utilisation d'un onduleur. Les tensions d'arbre supérieures à 0,3-0,5 volts sont parfois l'indication de problèmes éventuels et peuvent exiger la mise à la terre de l'arbre ou l'isolement du palier libre.

Questions physiques et d’environnement

Les EFV doivent être choisis de façon à ce qu’ils comportent une protection appropriée à leurs conditions d’environnement.

Les EFV sont en général logés dans une enveloppe de protection électrique avec d’autres dispositifs électriques, mais ils peuvent être aussi des éléments autonomes montés dans leur propre enveloppe.

La National Electrical Equipment Manufacturers Association (NEMA) a défini des types d’enveloppes normalisées destinées à la protection des équipements électriques et à la protection des personnes contre l’exposition à ces équipements dans les conditions d’environnement normalisées. Ces enveloppes sont désignés comme suit :

| TYPE | ENVELOPPE NEMA |

|---|---|

|

1 |

Utilisation générale – intérieur |

|

2 |

Abrité – intérieur |

|

3 |

Étanche à la poussière, à l’eau de pluie et au verglas – extérieur |

|

3R |

À l’épreuve de la pluie, résistant au verglas – extérieur |

|

3S |

Étanche à la poussière, à la pluie, à l’épreuve du verglas – extérieur |

|

4 |

Étanche à l’eau, à la poussière, résistant au verglas |

|

4X |

Étanche à l’eau, à la poussière, résistant à la corrosion |

|

5 |

Étanche à la poussière – intérieur |

|

6 |

Submersible, étanche à l’eau, à la poussière |

|

6P |

Étanche à l’eau, submersion prolongée |

|

7 |

Emplacements dangereux de classe I, groupes A, B, C ou D, antidéflagrant – intérieur |

|

8 |

Emplacements dangereux de classe I, groupes A, B, C ou D, immersion dans l’huile – intérieur |

|

9 |

Emplacements dangereux de classe II, groupes E, F, ou G, antidéflagrant – intérieur |

|

10 |

Bureau des Mines |

|

11 |

Résistant à la corrosion et abrité, immersion dans l’huile |

|

12 |

À usage industriel, étanche à la poussière et aux égouttements – intérieur |

|

12K |

À usage industriel, étanche à la poussière et aux égouttements, avec alvéoles défonçables |

|

13 |

Étanche à l’huile, à la poussière – intérieur |

On trouvera ci-après une description plus détaillée pour les types d’enveloppes les plus couramment employés :

- Type 1 - Enveloppes conçues pour une utilisation en intérieur et pour assurer un degré de protection du personnel contre l'accès aux parties dangereuses et un degré de protection de l'équipement intérieur de l'enveloppe contre la pénétration de corps solides étrangers (chute de saletés).

- Type 2 - Enveloppes conçues pour une utilisation en intérieur et pour assurer un degré de protection du personnel contre l'accès aux parties dangereuses, assurer un degré de protection de l'équipement intérieur de l'enveloppe contre la pénétration de corps solides étrangers (chute de saletés), et assurer un degré de protection de l'équipement contre les effets préjudiciables dus à la pénétration d'eau (égouttements et éclaboussures légères).

- Type 3 - Enveloppes conçues pour une utilisation en intérieur ou en extérieur et pour assurer un degré de protection du personnel contre l'accès aux parties dangereuses, assurer un degré de protection de l'équipement intérieur de l'enveloppe contre la pénétration de corps solides étrangers (chute de saletés et poussière projetée par le vent), et assurer un degré de protection de l'équipement contre les effets préjudiciables dus à la pénétration d'eau (pluie, neige fondante, neige). Elles sont conçues pour résister aux phénomènes de givrage externe sur l'enveloppe.

- Type 4X - Enveloppes conçues pour une utilisation en intérieur ou en extérieur et pour assurer un degré de protection du personnel contre l'accès aux parties dangereuses, assurer un degré de protection de l'équipement intérieur de l'enveloppe contre la pénétration de corps solides étrangers (poussière projetée par le vent), assurer un degré de protection de l'équipement contre les effets préjudiciables dus à la pénétration d'eau (pluie, neige fondante, neige, éclaboussements d'eau et arrosage au jet) et assurer un niveau de protection supplémentaire contre la corrosion. Elles sont conçues pour résister aux phénomènes de givrage externe sur l'enveloppe.

Outre la protection contre la contamination et la pénétration de saleté, de poussière, d'eau, etc., les enveloppes devraient satisfaire aux limites d'utilisation ci-après dans les conditions normales d'exploitation :

- Exposition à une température ambiante dans la gamme de 15 °C à 40 °C.

- Exposition à une altitude inférieure à 3300 pieds (1000 mètres).

- Installation sur une surface de montage rigide.

- Installation dans des zones ou enveloppes complémentaires qui n'entravent pas véritablement le fonctionnement du système de ventilation de l'entraînement.

Vibrations et résonance

On prend généralement pour acquis que la marche à vitesse réduite des équipements rotatifs entraîne une diminution de l'usure, favorisant ainsi un meilleur entretien. Il arrive souvent que la durée de vie d'un équipement soit prolongée grâce aux avantages que présente une vitesse variable. Toutefois, plusieurs conditions mécaniques défavorables peuvent survenir lors du fonctionnement à vitesse réduite d'un équipement.

La plupart des machines sont conçues pour fonctionner à une vitesse choisie avec une marge de sécurité calculée, et qui est inférieure à la première vitesse critique ou fréquence naturelle de l'arbre.

Dans certains cas, et pour faciliter la conception de l'arbre, certaines machines à haute vitesse sont conçues pour fonctionner entre la première et la deuxième vitesses critique. En réduisant la vitesse d'une machine de ce type, on pourrait entraîner son fonctionnement à la première vitesse critique.

Pour les installations de grande puissance, on devrait contacter le fabricant de la machine afin de s'assurer que les vitesses critiques sont bien connues et qu'elles sont réglables de façon appropriée.

La résolution des éventuels problèmes de vibration et de résonance implique généralement la programmation de l'EFV de façon à ce qu'il ne fasse pas fonctionner l'équipement entraîné dans la gamme des vitesses critiques.

Dans le cas où les données de conception ne peuvent être retrouvées, on devra effectuer des essais en service ou réaliser des mesures sur l'appareillage complet, puis recalculer les vitesses critiques.

Critères d’application des EFV et estimation des économies

Caractéristiques de la charge entraînée et puissance nécessaire

Les caractéristiques du couple et de la puissance, par rapport à la vitesse, déterminent en partie les spécifications de l'ensemble moteur entraînement.

1 cheval-vapeur (HP) = 746 watts = 0,746 kW

Cette formule du couple montre que le couple est proportionnel à la puissance assignée et inversement proportionnel à la vitesse.

Les applications d'entraînements peuvent être classées par catégories selon les spécifications du couple de fonctionnement :

- Charges à couple constant;

- Charges à puissance constante;

- Charges à couple variable pour lesquelles le couple est la valeur de la force de rotation qu'exige la charge;

- Rendement des moteurs électriques et des entraînements.

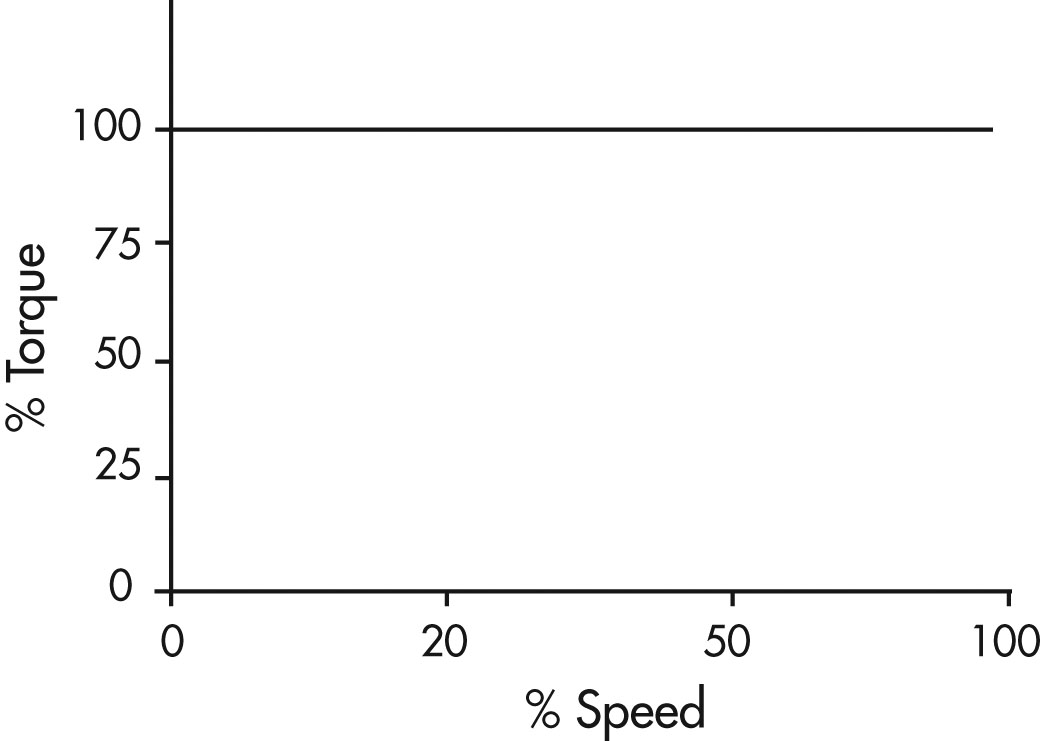

Charge à couple constant

Figure 11 : Charge à couple constant

Version textuelle

Figure 11

Un graphique montrant pour cent du couple sur l'axe vertical et pour cent de la vitesse sur l'axe horizontal. Il existe une ligne droite horizontale à 100% de couple représentant le couple constant charge à partir d'une plage de vitesses de 0 à 100%.

| % Torque | % du couple |

| % Speed | % de la vitesse |

Une charge à couple constant (figure 11) est une charge carac-térisée par une couple qui demeure constant quelle que soit la vitesse. Il s'ensuit que la puissance nécessaire est directement proportionnelle à la vitesse de fonctionnement de l'application et varie directement avec cette vitesse. Du fait que le couple n'est pas fonction de la vitesse, il reste constant alors que la puissance et la vitesse varient proportionnellement. Parmi les exemples types de charges à couple constant, on peut citer :

- Les convoyeurs

- Les extrudeuses

- Les mélangeurs

- Les pompes et compresseurs volumétriques.

Parmi les avantages que présentent les EFV dans les applications à couple constant, mentionnons le contrôle précis de la vitesse et le démarrage et l'arrêt avec accélération/décélération contrôlées.

Pour les charges à couple constant, la gamme de vitesses est en général de 10:1. Ces applications engendrent généralement des économies d'énergie modérées aux faibles vitesses.

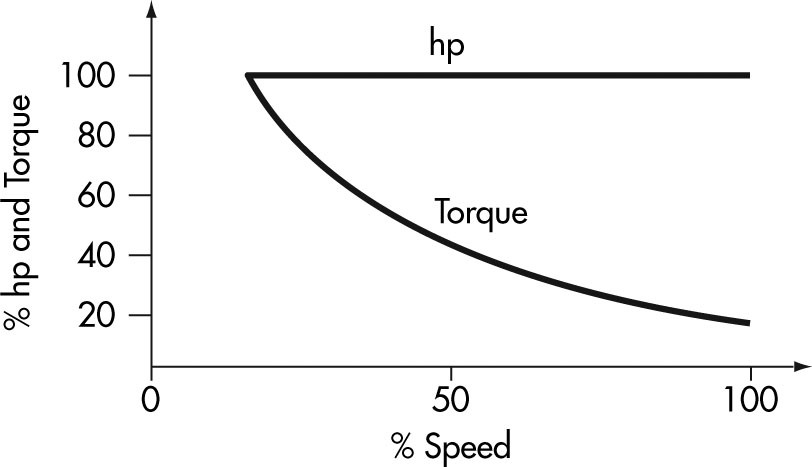

Charges à puissance constante

Figure 12 : Charges à puissance constante

Version textuelle

Figure 12

Un graphique montrant pour cent de puissance et de couple sur l'axe vertical et pour cent de la vitesse sur l'axe horizontal. Il ya une ligne droite horizontale à 100% de puissance et un couple représentant les charges à puissance constante d'une plage de vitesse de 20 à 100%.

Il ya une deuxième ligne courbe représentant le couple début à 100% de puissance et de couple et de vitesse de 20% et de poursuivre la baisse de 20% de puissance et de couple à la vitesse de 100%.

| % hp and Torque | % de la puissance et du couple |

| hp | Puissance (HP) |

| Torque | Couple |

| % Speed | % de la vitesse |

Le deuxième type de caractéristiques de charge est la puissance constante (figure 12). Dans ces applications, le couple varie inversement avec la vitesse. À mesure que le couple augmente, la vitesse doit décroître pour maintenir une puissance constante de la charge. La relation peut alors s'écrire :

Puissance = vitesse x couple x constante

Des exemples de machine présentant ce type de charge seraient les tours, les fraiseuses ou les perceuses qui tournent à faible vitesse pour de lourds travaux, et à vitesse réduite pour des travaux légers.

Habituellement, ces applications ne permettent aucune économie d'énergie à basse vitesse

Charges à couple variable

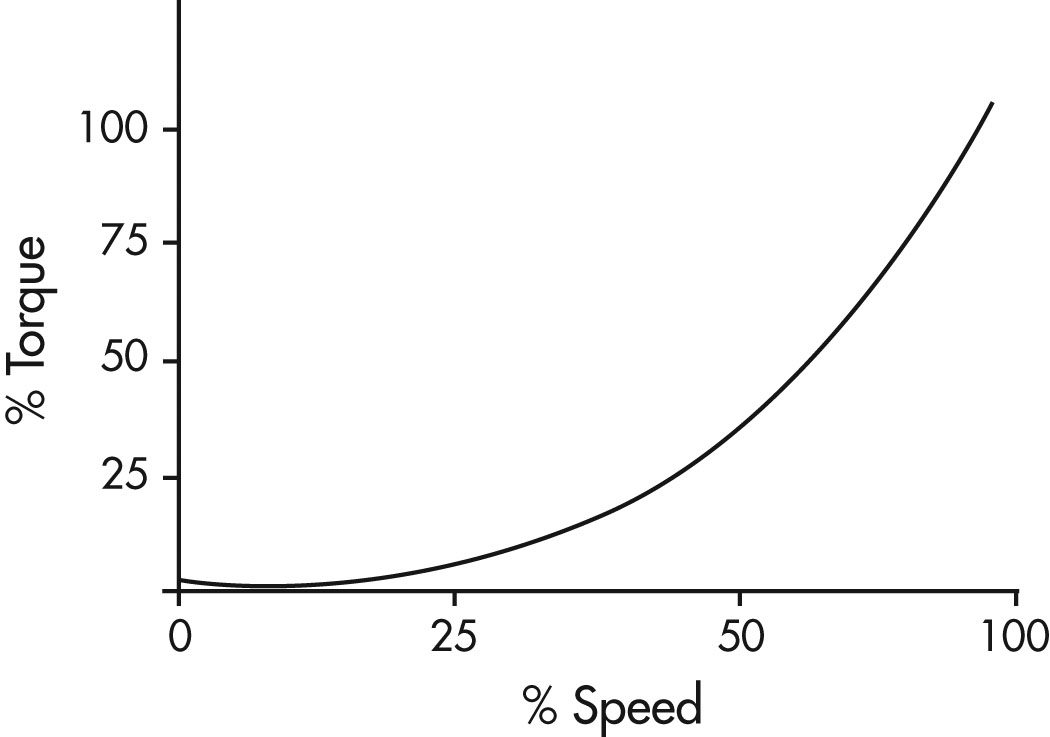

Figure 13 : Charge à couple variable

Version textuelle

Figure 13

Un graphique montrant pour cent du couple sur l'axe vertical et pour cent de la vitesse sur l'axe horizontal. Il s'agit d'une ligne incurvée vers le haut en commençant à environ 2% du couple et de la vitesse de 0% et finissant à 100% de couple et de vitesse de 100%.

| % Torque | % du couple |

| % Speed | % de la vitesse |

Le troisième type de caractéristiques de charge est la charge à couple variable (figure 13). Des exemples en sont les ventilateurs, soufflantes et pompes centrifuges. L'emploi d'un EFV avec une charge à couple variable peut rapporter des économies d'énergie substantielles.

Dans ces applications :

- Le couple varie directement avec le carré de la vitesse;

- La puissance varie directement avec le cube de la vitesse.

Cela signifie que, à mi-vitesse, la puissance requise est d'environ un huitième du maximum nominal.

L'étranglement d'un système au moyen de registres et de vannes de régulation constitue une méthode de contrôle peu efficace, car le dispositif d'étranglement dissipe de l'énergie qui avait été communiquée au fluide. Un entraînement à fréquence variable réduit simplement l'énergie totale dans le système lorsqu'elle n'est pas nécessaire.

- Outre ses possibilités notables en matière d'économies d'énergie, un entraînement permet aussi d'exercer un meilleur contrôle sur le procédé, ce qui rehausse souvent la qualité du produit et diminue les pertes.

- Pour les charges à couple variable, la gamme de vitesses est en général de 3:1.

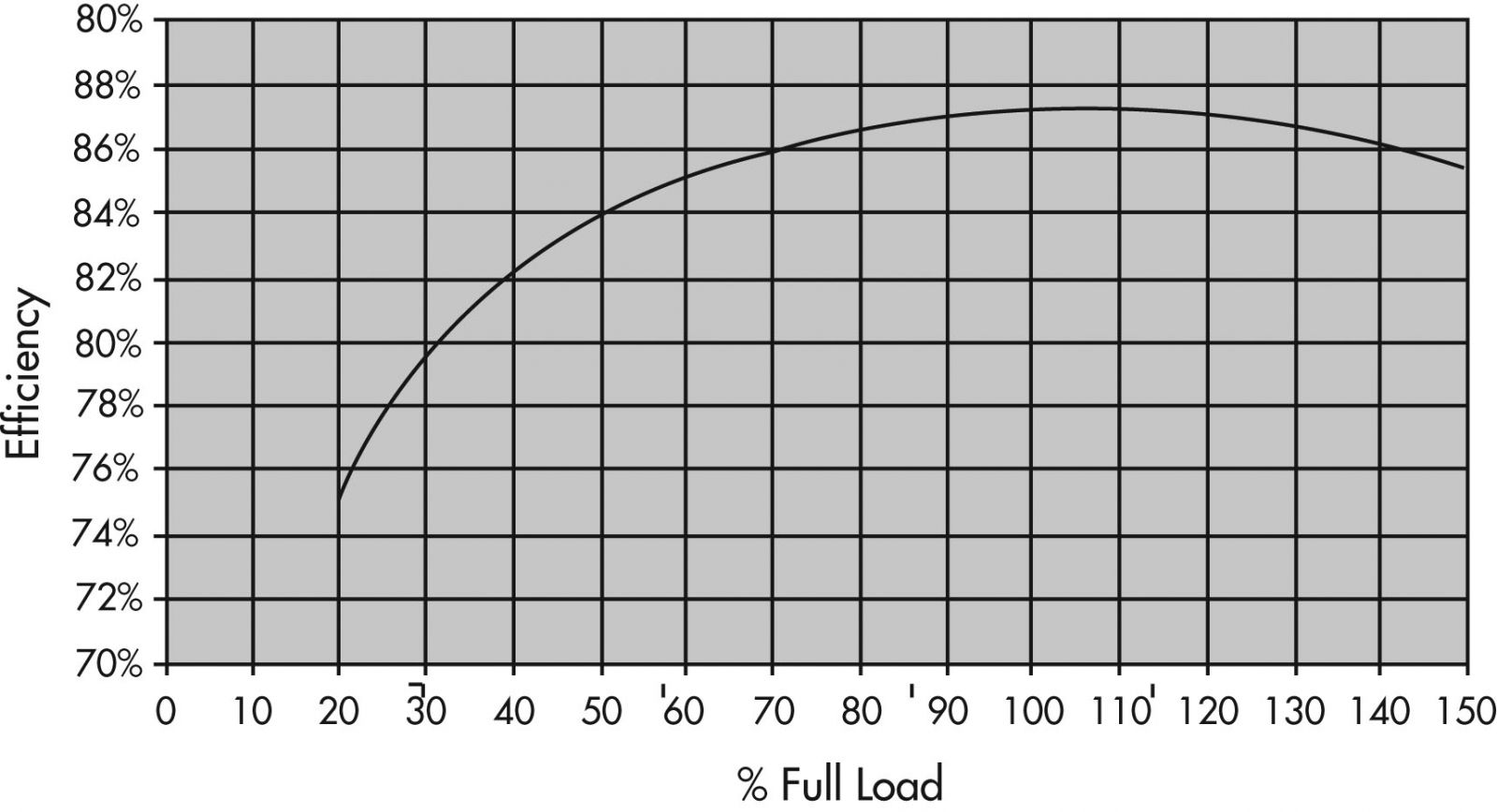

Rendements des moteurs et des entraînements

Le rendement à pleine charge des moteurs électriques c.a. va de 80 % pour les moteurs les plus petits, à plus de 95 % pour les moteurs de puissance supérieure à 100 HP. Le rendement d'un moteur électrique diminue considérablement si sa charge est inférieure à 40 %. Une bonne pratique d'ingénierie consiste à dimensionner les moteurs de façon à ce que leur fonctionnement à pleine charge corresponde à 75 % de la puissance assignée du moteur. La figure 14 illustre une courbe type de rendement d'un moteur en fonction de la charge.

Figure 14 : Rendement type d'un moteur à induction de 10 HP à rendement normal en fonction de la charge

Version textuelle

Figure 14

Un graphique montrant pour cent de l'efficacité sur l'axe vertical de 70 à 80% et le pourcentage de charge de 0 à 150% sur l'axe horizontal. Il ya une ligne incurvée vers le haut à partir de près de 75% de couple et 20% de la charge totale, atteignant un pic à 87% d'efficacité et de 100% de la charge totale, et la procédure se termine vers le bas à 85% d'efficacité fourmi 150% de la pleine charge.

| Efficiency | Rendement |

| % Full Load | % de la pleine charge |

Le rendement d'un ensemble moteur électrique entraînement est égal au rapport de la puissance mécanique délivrée, à la puissance électrique absorbée, et s'exprime le plus souvent comme un pourcentage.

Le rendement d'un entraînement EFV est très bon et atteint 97 % ou plus à pleine charge. Aux charges réduites, le rendement diminue. Les EFV de puissance supérieure à 10 HP ont en principe des rendements dépassant 90 % pour des charges supérieures à 25 % de la pleine charge. C'est là la gamme d'exploitation intéressante pour les applications pratiques.

Le tableau ci-après montre le rendement des EFV types pour différentes charges.

| Puissance assignée de l'EFV | Rendement en % Charge en pourcentage de la puissance de sortie assignée de l'entraînement | ||||

|---|---|---|---|---|---|

| 12,5 | 25 | 50 | 75 | 100 | |

| 1 | 0,48 | 0,74 | 0,84 | 0,87 | 0,89 |

| 5 | 0,80 | 0,88 | 0,92 | 0,94 | 0,95 |

| 10 | 0,83 | 0,90 | 0,94 | 0,95 | 0,96 |

| 25 | 0,88 | 0,93 | 0,95 | 0,96 | 0,97 |

| 50 | 0,86 | 0,92 | 0,95 | 0,96 | 0,96 |

| 75 | 0,86 | 0,94 | 0,97 | 0,97 | 0,97 |

| 100 | 0,89 | 0,94 | 0,96 | 0,96 | 0,97 |

| 200 | 0,91 | 0,95 | 0,96 | 0,97 | 0,97 |

Tableau provenant du Programme des technologies industrielles du ministère américain de l'énergie - Liste de conseils n° 12 pour les moteurs : Employez le rendement à charge partielle des entraînements à vitesse variable pour déterminer les économies d'énergie (version préliminaire 2005)

Le rendement du système est inférieur au produit du rendement du moteur par le rendement de l'EFV en raison de la variation du rendement du moteur avec la charge et à cause de l'effet des harmoniques sur le moteur.

Il est malheureusement presque impossible de savoir quel sera le rendement de l'ensemble moteur entraînement; mais du fait que la puissance absorbée par un système à couple variable décroît de façon aussi notable avec la vitesse, une estimation des rendements du système devrait être suffisante.

Pour le calcul de la consommation d'énergie d'un système moteur entraînement, on pourra employer un rendement estimé du système de l'ordre de 80 à 90 % pour les moteurs d'une puissance de 10 HP et plus avec des charges égales ou supérieures à 25 %.

De façon générale, les gammes de rendement les plus faibles correspondent aux moteurs de petite puissance et faibles charges, alors que les gammes de rendement les plus élevées correspondent aux moteurs et charges plus importants.

Comparaison avec les méthodes de contrôle conventionnelles

Estimation des économies d'énergie

Les ventilateurs et les pompes sont en principe conçus pour satisfaire la demande maximale du système dans lequel ils sont installés.

Assez souvent toutefois, la demande réelle risque de varier et d'être très inférieure à la puissance prévue. L'adaptation à ces conditions s'obtient en installant des registres de refoulement pour les ventilateurs et de vannes de régulation par étranglement pour les pompes.

Bien que simples et efficaces, ces moyens de contrôle altèrent gravement le rendement d'un système.

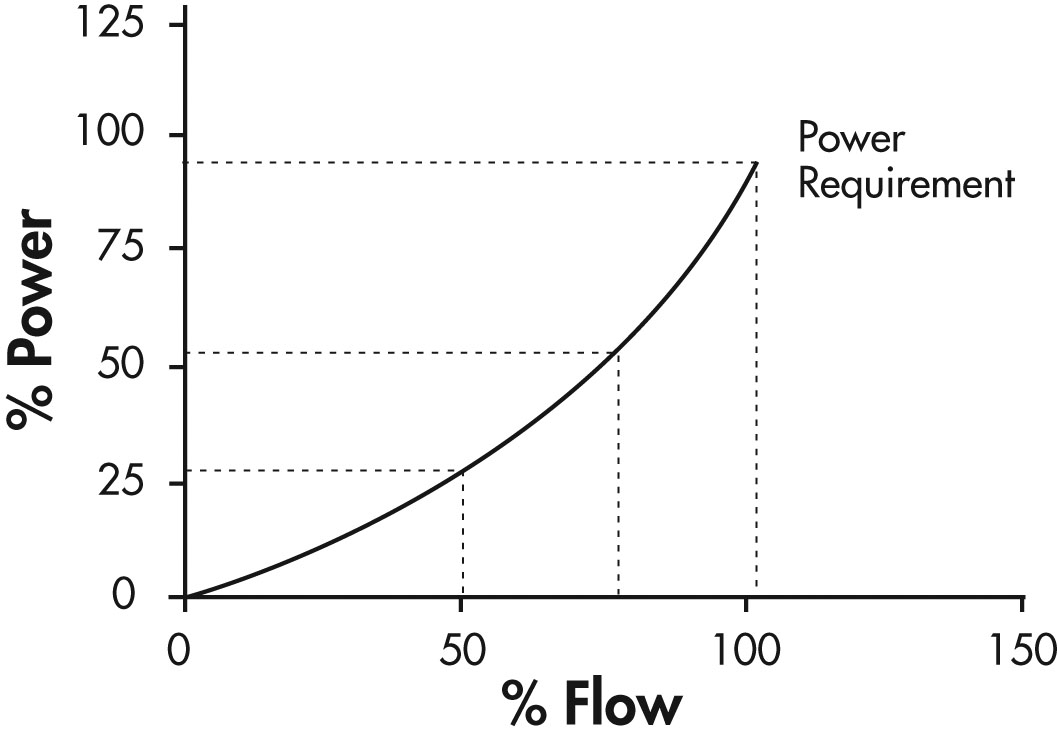

L'emploi d'un EFV pour commander un ventilateur ou une pompe est un moyen du contrôle du débit plus efficace que de simples vannes de régulation ou registres d'aspiration ou de refoulement. La puissance absorbée par les ventilateurs et les pompes varie comme le cube de la vitesse, ce qui fait que des variations de vitesse qui peuvent sembler petites peuvent avoir une forte incidence sur la puissance absorbée par la charge. Le tableau ci-dessous montre quelle est la puissance absorbée par un ventilateur ou une pompe à mesure que la vitesse diminue.

| Vitesse du ventilateur/de la pompe | Puissance mécanique nécessaire |

|---|---|

| 100% | 100% |

| 90% | 73% |

| 75% | 42% |

| 50% | 13% |

Outre son potentiel notable en matière d'économies d'énergie, un entraînement possède des propriétés inhérentes de correction du facteur de puissance, permet d'exercer un meilleur contrôle sur le procédé et assure la protection du moteur.

L'application la plus courante est le ventilateur centrifuge ou la pompe centrifuge qui confère l'énergie au fluide actif par force centrifuge. Il en résulte une augmentation de la pression et la production d'un débit d'air à la sortie du ventilateur, ou d'un débit de liquide à la sortie d'une pompe.

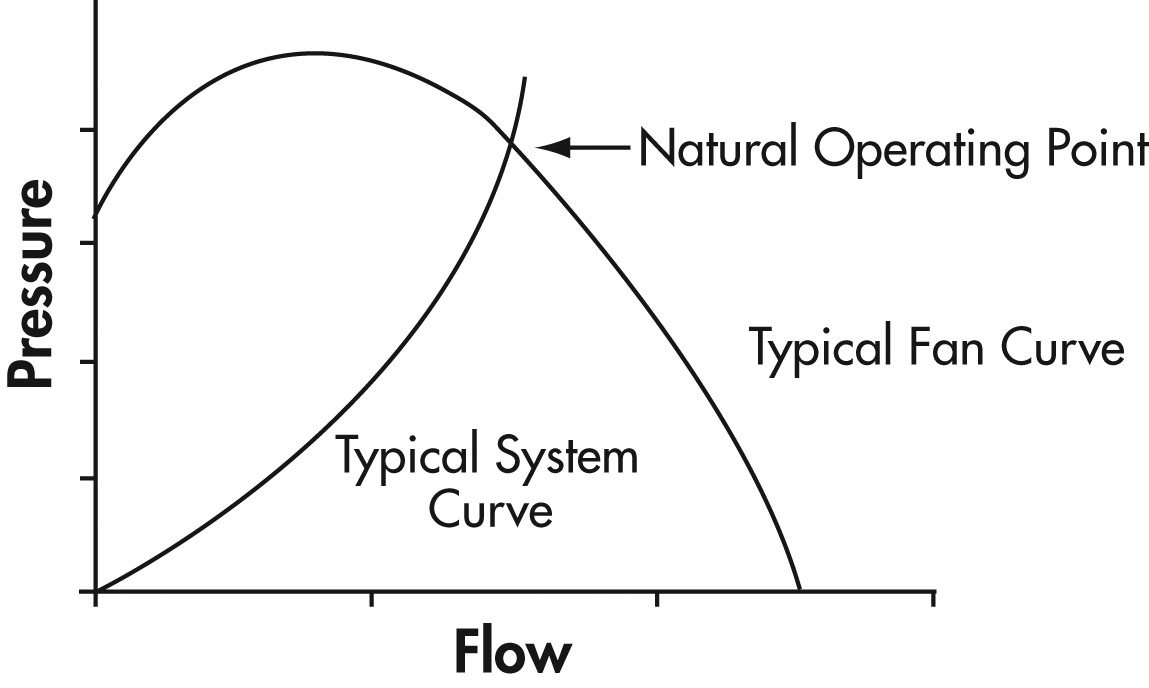

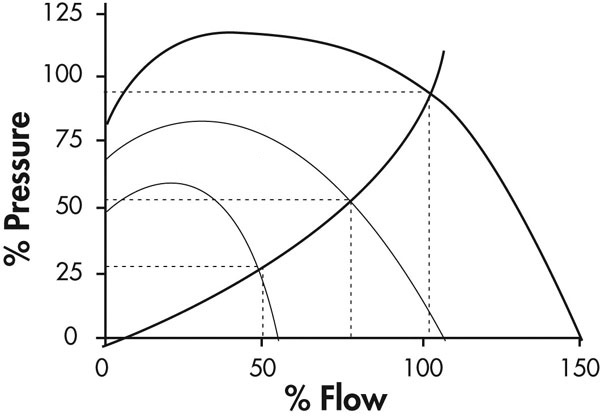

La figure 15 présente un exemple de courbe de pression de sortie en fonction du débit d'un ventilateur centrifuge classique pour une vitesse donnée.

Figure 15 : Courbe de la pression de sortie en fonction du débit d'air

| Pressure | Pression |

| Natural Operating Point | Point de fonctionnement naturel |

| Typical Fan Curve | Courbe de ventilateur type |

| Typical System Curve | Courbe de système type |

| Flow | Débit |

Les courbes classiques des ventilateurs et pompes se composent en général d'une série de courbes établies pour différentes valeurs de vitesses, rendements et puissances nécessaires. Ces courbes aident à choisir le ventilateur ou la pompe les mieux adaptés pour une application donnée. Elles se révèlent également nécessaires pour prévoir le fonctionnement et les autres paramètres en cas de changement du mode d'utilisation.

Dans la figure 15, on a superposé une courbe de système à la courbe du ventilateur. La courbe du système ne dépend pas du ventilateur, mais c'est la courbe représentant les besoins du système dans lequel le ventilateur est employé.

Elle montre la quantité de pression que le ventilateur doit fournir pour vaincre les pertes du système et engendrer un débit d'air donné.

La courbe du ventilateur est le tracé des caractéristiques du ventilateur, indépendamment du système. La courbe du système est le tracé des besoins de la "charge" indépendamment du ventilateur. L'intersection de ces deux courbes représente le point de fonctionnement naturel. Il correspond à la pression et au débit réels que l'on retrouvera à la sortie du ventilateur durant le fonctionnement du système. En l'absence d'influences externes, le ventilateur fonctionnera exclusivement à ce point.

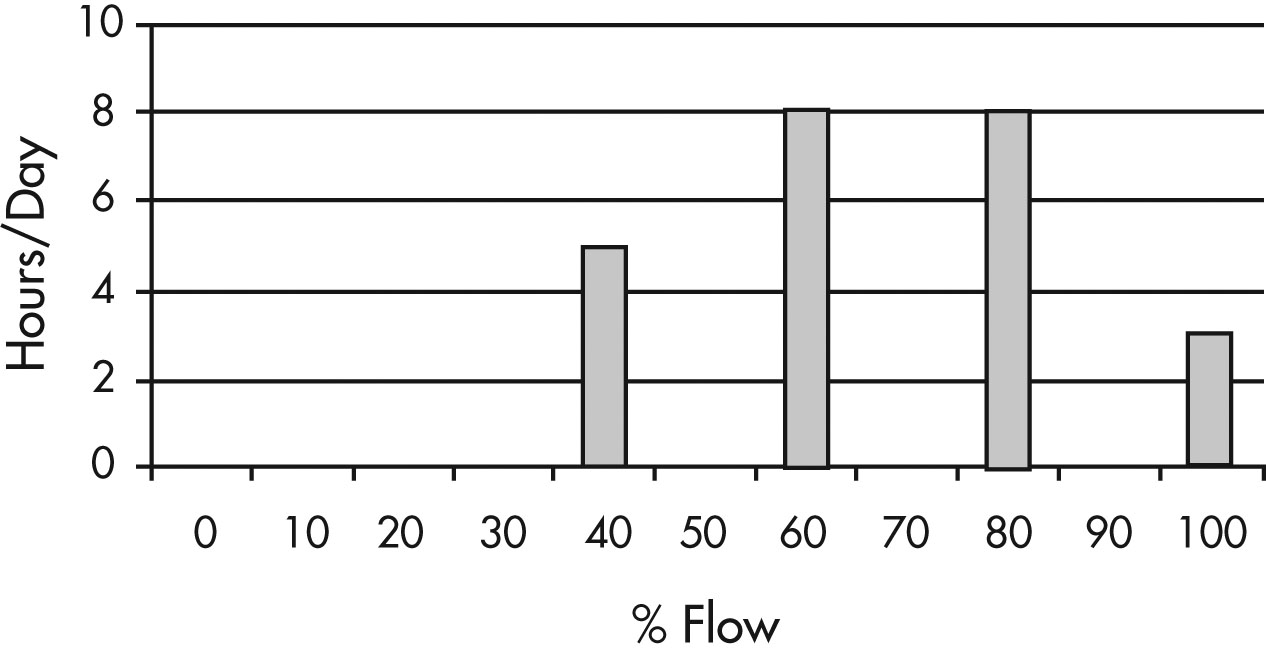

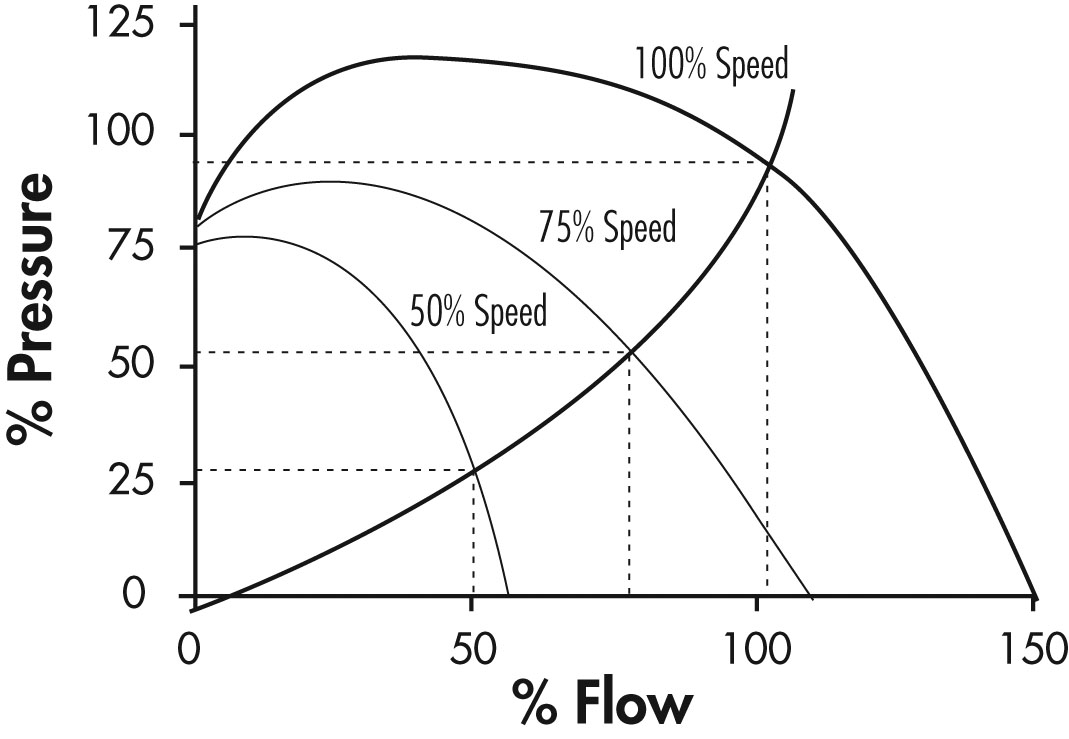

Beaucoup de systèmes doivent cependant fonctionner à de nombreux points différents. La figure 16 illustre un profil des variations types de débit que l'on retrouve dans un système courant. La façon dont ces variations sont produites et contrôlées aura un effet direct sur les économies d'énergie.

Figure 16 : Variations du débit

Version textuelle

Figure 16

Diagramme à barres avec des heures par jour entre 0 et 10 sur l'axe vertical et en pourcentage du débit de 0 à 100 sur l'axe horizontal.

Il ya quatre barres verticales sur le graphique. La première barre est à débit de 40% et s'élève à la marque de 5 heures. La deuxième barre est au débit de 60% et s'élève à la marque de 8 heures. La troisième barre est à un débit de 80% et s'élève à la marque de 8 heures. La quatrième barre est à 100% et s'élève à la marque de 3 heures.

| Hours/Day | Heures par jour |

| % Flow | % du débit |

Différentes méthodes permettent de moduler ou de faire varier le débit d'un système afin d'atteindre les points de fonctionnement optimaux. Parmi ces méthodes, on citera :

- Les registres de refoulement sur les ventilateurs et les vannes de régulation sur les pompes;

- Les registres d'aspiration ou aubes directrices sur les ventilateurs

- Le contrôle par entraînement EFV

Chacune de ces méthodes a un effet sur la courbe du système ou sur celle du ventilateur, qui permet d'obtenir un point de fonctionnement naturel différent. Ce faisant, elles peuvent également entraîner des changements dans le rendement du ventilateur et dans les besoins en puissance.

Positions des registres de refoulement et des vannes de régulation par étranglement

Les registres de refoulement d'un système de ventilateur et les vannes de régulation d'un système de pompe ont un effet sur la courbe du système du fait de l'accroissement de la résistance à l'écoulement que provoque leur action d'étranglement.

La courbe du système est une fonction simple qui peut s'exprimer par la formule P = K x (débit)² dans laquelle : P est la pression nécessaire pour créer dans le système un débit donné; K dépend du système et représente la résistance due au frottement de l'air. Les ailettes des registres de refoulement altèrent le terme K de la formule.

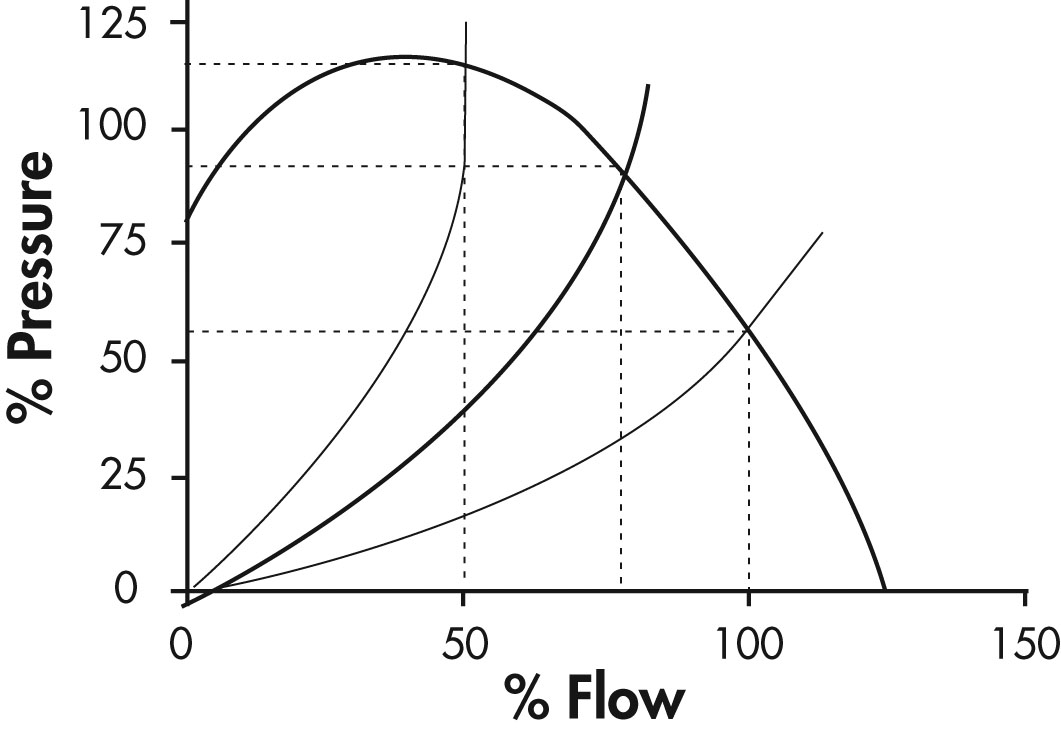

La figure 17 présente différentes courbes de résistance du système correspondant à diverses positions d'étranglement.

Figure 17 : Pression en fonction du débit

| % Pressure | % de la pression |

| % Flow | % du débit |

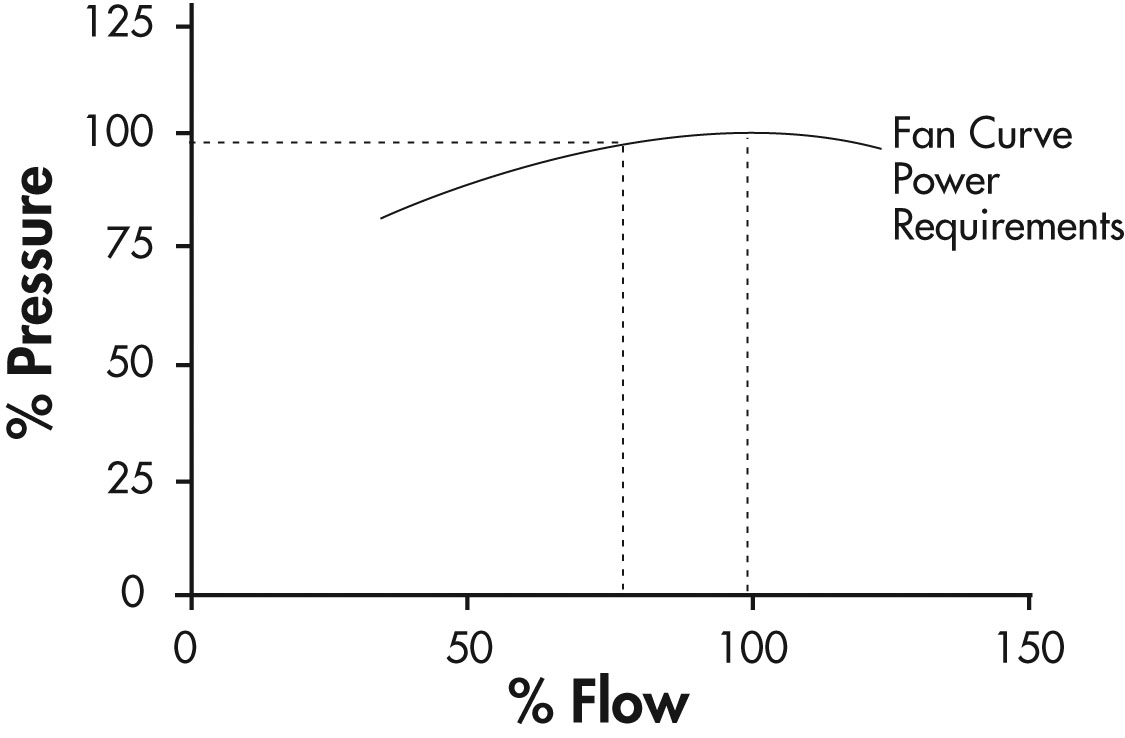

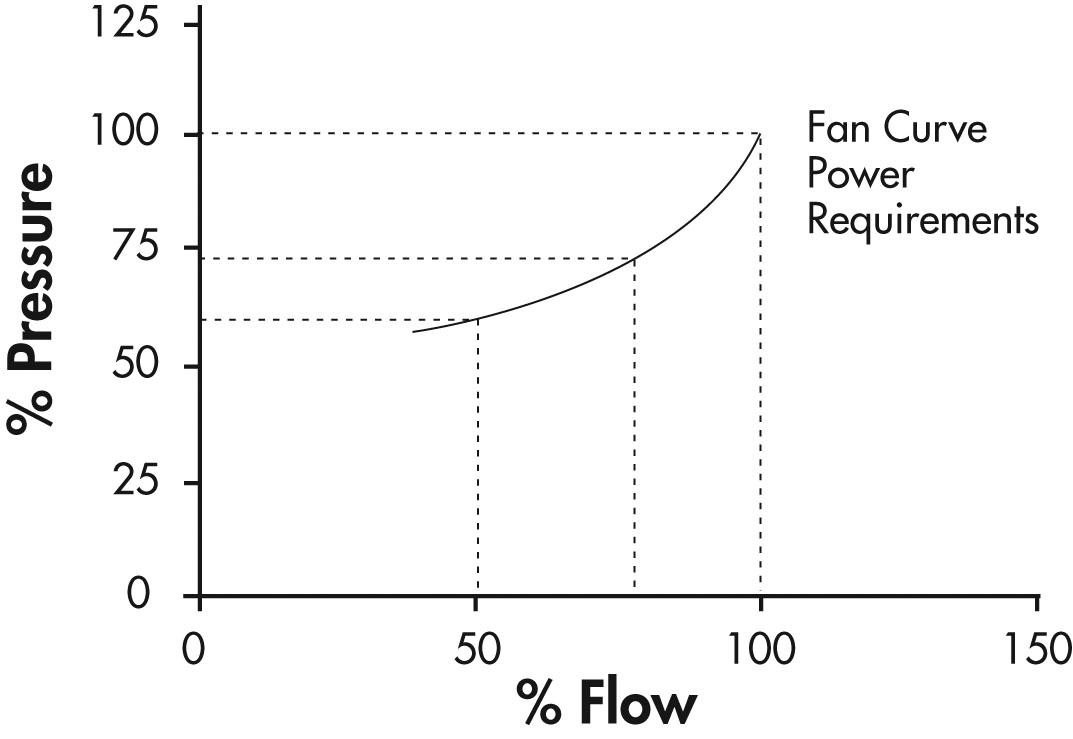

La figure 18 présente une courbe de la puissance nécessaire pour un fonctionnement de ce type. À partir de cette courbe, on peut constater que la puissance diminue progressivement avec le débit. À un débit de 50 %, la puissance nécessaire est de 80 %.