Systèmes énergétiques industriels

L’amélioration de l’efficacité et du rendement des systèmes industriels peut entraîner d’importantes économies d’énergie et de coûts, particulièrement pour des industries énergivores comme les industries sidérurgiques. Par conséquent, cela signifie d’importants avantages économiques pour l’industrie, tout en aidant le Canada à atteindre ses objectifs en matière d’énergie durable de façon à réduire considérablement les incidences sur l’environnement.

Le Groupe d’innovation industrielle (GII) de CanmetÉNERGIE travaille en étroite collaboration avec l’industrie canadienne pour identifier les technologies prioritaires permettant de réduire et/ou de récupérer les pertes d’énergie dans les domaines suivants:

Les systèmes énergétiques industriels, notamment la combustion, la production de chaleur industrielle, la production combinée de chaleur et d’électricité, l’air comprimé, les moteurs, les pompes et les ventilateurs comptent pour approximativement 80 % de toute l’énergie consommée par l’industrie. En moyenne, de 30 % à 40 % de cette énergie est perdue. Nous aidons les entreprises canadiennes à réduire et à récupérer cette énergie perdue et ainsi à diminuer leurs coûts de production ainsi que leurs besoins en combustibles fossiles. Cela permet d’atténuer la menace du réchauffement climatique en réduisant les gaz à effet de serre (GES) émis par ces industries.

Nos experts effectuent de la recherche et du développement qui permet de réduire davantage l’utilisation de combustibles fossiles riches en carbone dans l’industrie canadienne par la réduction des obstacles techniques pour les combustibles de remplacement, notamment les combustibles renouvelables ou les biocombustibles. En outre, nous favorisons l’adoption de technologies et de procédés industriels rentables permettant de réduire la consommation d’énergie et les émissions.

Pour prendre connaissance de certaines de nos réalisations en partenariat avec l’industrie canadienne, veuillez consulter la page des partenaires.

Combustibles métallurgiques

Les combustibles métallurgiques possèdent les caractéristiques physiques et chimiques requises pour la production économique de métaux. Ces combustibles comprennent des charbons métallurgiques ou cokéfiables, du coke métallurgique et des combustibles qui servent à alimenter de hauts fourneaux en vue de produire du fer destiné à l’élaboration de l’acier. Approximativement 70 % de la production mondiale d’acier (1,34 milliard de tonnes métriques en 2007) dépend du charbon métallurgique.

CanmetÉNERGIE recherche des façons d’augmenter l’efficacité des combustibles métallurgiques, principalement utilisés par les industries sidérurgiques. Les travaux de recherche visent à accroître l’efficacité des procédés de production du fer et de l’acier et à réduire les émissions de gaz à effet de serre (GES) associés à ces procédés. Ces travaux sont axés sur:

- l’atténuation des émissions de GES

- les biocombustibles pour l’élaboration de l’acier

- les procédés de cokéfaction et d’extinction à sec du coke

- le captage et le stockage du CO2

- des normes sur le charbon et le coke pour le Canada

Mine de charbon métallurgique à la mine

Fording River, Colombie-Britannique, Canada

Le coke étant le principal matériau brut pour l’alimentation des hauts fourneaux, nos chercheurs travaillent à l’amélioration des propriétés du charbon pendant la carbonisation afin de produire du coke de grande qualité tout en assurant une exploitation industrielle efficace. L’introduction de coke de grande qualité dans un haut fourneau a pour effet de réduire la consommation de coke, d’améliorer la productivité, d’abaisser les coûts de fusion du métal et de réduire les émissions de gaz à effet de serre. Le coke métallurgique de bonne qualité étant généralement obtenu par la carbonisation de plusieurs charbons cokéfiables de bonne qualité, nos chercheurs travaillent également à l’élaboration de méthodes permettant d’améliorer les propriétés des mélanges de charbon pour la carbonisation.

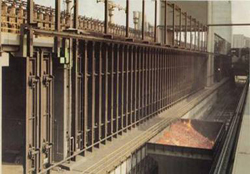

Combustibles métallurgiques : Batterie de

fours à coke alimentés par des sous-produits

Nos travaux portent également sur l’élaboration de technologies favorisant l’utilisation du coke et d’autres combustibles de remplacement dans les hauts fourneaux ainsi que dans d’autres procédés métallurgiques. Ces travaux visent en outre à démontrer les avantages des charbons canadiens sur les marchés mondiaux.

En savoir plus:

Technologies du charbon et du coke

La recherche portant sur les technologies du charbon et du coke est actuellement axée sur l’amélioration de l’efficacité énergétique de l’industrie métallurgique canadienne, y compris la fabrication de coke, d’acier et de fer. Elle vise plus précisément à réduire le bilan de carbone de cette industrie tout en accroissant sa durabilité.

Version texte

Ce diagramme illustre le processus de fabrication du fer et de la fabrication de l'acier.

Fabrication du fer :

- extraction de charbon et le minerai de fer

- charbon au four à coke

- haut fourneau

Fabrication de l’acier :

- convertisseur

- raffinage

- coulée continue

- produits

CanmetÉNERGIE effectue de la recherche et du développement pour le compte des producteurs canadiens de charbon, d’acier et de métaux, en vue d’élaborer des techniques métallurgiques relatives au charbon et au coke, notamment dans les domaines de la récupération d’énergie pendant la fabrication de coke, de la fabrication de coke métallurgique, du biocoke et du charbon produit au Canada. À titre de partenaires de la Canadian Carbonization Research Association, nos scientifiques effectuent de la recherche à frais partagés, afin d’élaborer des combustibles métallurgiques qui sont plus efficaces et accroissent ainsi la productivité et la viabilité économique de l’industrie, mais qui permettent également de protéger l’environnement.

Four à coke de recherche doté de parois mobiles de 18 pouces (460 mm) de largeur

Nos installations d’évaluation, de préparation, d’agglomération et de carbonisation du charbon sont sans égal au Canada. Elles sont mises à la disposition de l’industrie, moyennant certains frais, afin d’appuyer des études économiques et des activités de planification et de commercialisation dans le domaine minier, de favoriser la sécurité pendant la cokéfaction et d’évaluer la qualité du coke, du carbone, du charbon et de combustibles alternatifs, comme les biocombustibles, à des fins métallurgiques.

Dans le cadre de nos travaux visant la découverte de sources d’énergie vertes pour la sidérurgie, nous réalisons un projet devant mener à des percées dans le domaine de l’aciérie, grâce à l’évaluation de sources d’énergies renouvelables (biocombustibles). Ce projet vise à étudier l’injection de combustibles, la fabrication du coke et la faisabilité technique et économique de la substitution du carbone fossile par du biocarbone aux fins de ces techniques.

Par ailleurs, nous renforçons les liens que nous avons tissé avec des organismes de recherche internationaux, en vue de réaliser des projets de recherche coopératifs portant sur le charbon métallurgique, l’étude scientifique du coke, les biocombustibles destinés à l’aciérie et les applications possibles.

Dans le cadre de nos projets de partenariat et d’autres projets de recherche innovateurs, nous cherchons à accroître la présence sur le marché du charbon produit au Canada en donnant à ce dernier une qualité supérieure, en améliorant ses propriétés énergétiques et en élaborant des normes permettant d’améliorer les connaissances et l’utilisation du charbon et du coke produits au Canada, conformément aux exigences du comité technique 27 de l’ISO.

En savoir plus:

- Optimisation de hauts fourneaux

- Publications de recherche sur innovation des secteurs commercial et industriel

Technologies brevetées

CanmetÉNERGIE offre aux entreprises et aux organismes du Canada et d’ailleurs la possibilité d’investir dans le développement et la mise en valeur de technologies liées aux énergies propres et destinées à des systèmes énergétiques industriels.

Vous trouverez ci-après une liste des possibilités de licences pour nos diverses technologies et pour joindre d’autres entreprises privées à l’intérieur de consortiums de recherche.

Le craquage thermique d’huiles usées, comme l’huile à moteur et les lubrifiants, en vue d’un nouveau traitement se traduit par la production de gaz malodorants et instables qui n’offrent que peu de possibilités d’utilisations futures. Grâce au procédé ROBYSMC, on peut purifier et stabiliser les huiles usées qui ont subi un nouveau traitement. Ces huiles usées seraient, autrement, destinées à l’élimination dans un terrain d’enfouissement. Le procédé ROBYSMC permet de produire un gazole qui présente les caractéristiques suivantes:

- répond aux critères de la clientèle concernant les exigences réglementaires et la couleur désirée pour le produit

- ne répand aucune odeur

- limite la formation de gomme et de goudron au moment du stockage

- offre un contenu réduit en soufre, en azote et en chlore

Le procédé ROBYSMC a été mis au point de concert avec Aldwich Canada. En 2005, la Malaisie a reçu sur son territoire les premières installations commerciales du procédé ROBYSMC. Il nous fera plaisir, contre versement d’un droit, de mettre à l’essai les huiles usées de clients intéressés afin d’établir si elles conviennent au procédé ROBYSMC.

La technologie à la base du SUPERCÉTANEMC de CanmetÉNERGIE

La technologie à la base du SUPERCÉTANEMC de CanmetÉNERGIE permet de transformer une vaste gamme de matières premières contenant des triglycérides, telles que les huiles végétales, la graisse jaune et le tallöl, en un mélange stable de diesel à haute teneur en cétane (~ 100) présentant un contenu peu élevé en soufre (soit moins de 10 ppm). La technologie à la base du SUPERCÉTANEMC facilite le traitement des matières exemptes en contenu élevé d’acides gras. L’hydrotraitement utilisé libère une quantité d’eau, de gaz à brûleur et d’hydrocarbures, des matières qui, par la suite, sont distillées pour obtenir du pétrole, des résidus cireux et un distillat moyen (soit le SUPERCÉTANEMC). La production de SUPERCÉTANEMC à partir de ce procédé efficient est de 70 à 80 % par poids et de 85 à 93 % par volume.

La graisse (à gauche) servant de matière première est transformée en SUPERCÉTANEMC de grande qualité et sans danger pour l’environnement (à droite).

Le SUPERCÉTANEMC offre de multiples avantages sur le plan environnemental : il ne produit que de faibles émissions d’évacuation sous forme d’hydrocarbures, de NOx, de particules et de monoxyde de carbone ; il contribue à réduire les émissions de gaz à effet de serre tout au cours de son cycle de vie; et il favorise les économies de carburant dans une proportion allant jusqu’à 8 %. Le SUPERCÉTANEMC démontre une grande stabilité, une compatibilité complète avec le diesel tiré du pétrole dans toutes les concentrations et une qualité supérieure d’allumage (avec un taux de cétane supérieur) en comparaison de l’ensemble des produits de transestérification (biodiesel).

Les possibilités commerciales offertes par le SUPERCÉTANEMC découlent de sa capacité à accroître les qualités d’allumage des distillats moyens à faible teneur en cétane, à augmenter la réactivité des divers carburants diesel et à produire de la paraffine régulière renouvelable pour des applications en pétrochimie. CanmetÉNERGIE dispose d’un ensemble apte à produire 0,2 baril par jour afin de favoriser l’optimalisation du procédé et l’avancement des recherches.

La production du diesel AVROMC

La production du diesel AVROMC découle de la récupération des graisses usées, du gras animal, des huiles végétales et des restes de la restauration, toutes des matières premières qui sont transformées en carburant diesel écologique à haute teneur en cétane. Chaque année en Amérique du Nord, chaque personne produit entre 6 et 8 kg de ce genre de résidus, lesquels sont expédiés vers les terrains d’enfouissement à un coût se situant entre 30 et 60 $/tonne. La récupération de ces matières résiduelles au Canada se traduirait par la production de 200 millions de litres de carburant diesel écologique pour une valeur estimée à 150 millions de $ canadiens.

Le savon, les bactéries et la graisse de cuisson (à gauche) recueillis dans les cuisines commerciales sont susceptibles d’être transformés en diesel AVROMC (à droite)

Les procédés existants de production du biodiesel exigent l’accès à des matières premières purifiées et souvent dispendieuses (de 650 à 800 $/tonne) et qui présentent de faibles propriétés d’écoulement à froid. Le diesel AVROMC est obtenu au moyen d’un procédé combinant le craquage thermique moyen et l’estérification qui aboutit à un mélange moitié-moitié d’hydrocarbures et d’ester méthylique. Ce dernier convient au mélange diesel-carburant avec des propriétés améliorées d’écoulement à froid.

CanmetÉNERGIE travaille continuellement à la mise au point de nouvelles technologies liées aux énergies propres et destinées à des systèmes énergétiques industriels, dont plusieurs sont disponibles pour l’octroi de licences et la commercialisation.

Détails de la page

- Date de modification :