Comparaison de la corrosivité des pétroles bruts au moyen de la méthode de la cage rotative

Conférence de l’Est de la région du Nord 2012, Toronto, Canada

Du 28 au 31 octobre 2012

Document présenté à l’occasion du Symposium sur la corrosivité du pétrole brut

No de document : 2012-06

Jennifer Collier

CanmetMATÉRIAUX

183, ch. Longwood Sud

Hamilton (Ontario), Canada

Sankara Papavinasam

CanmetMATÉRIAUX

183, ch. Longwood Sud

Hamilton (Ontario), Canada

Jian Li

CanmetMATÉRIAUX

183, ch. Longwood Sud

Hamilton (Ontario), Canada

Chao Shi

CanmetMATÉRIAUX

183, ch. Longwood Sud

Hamilton (Ontario), Canada

Pei Liu

CanmetMATÉRIAUX

183, ch. Longwood Sud

Hamilton (Ontario), Canada

Maciej Podlesny

CanmetMATÉRIAUX

183, ch. Longwood Sud

Hamilton (Ontario), Canada

RÉSUMÉ

Pour comprendre parfaitement la corrosivité du pétrole brut, quatre propriétés devraient être évaluées, soit : les endroits où de l’eau s’accumule dans un oléoduc, le type d’émulsion, la mouillabilité et la fluctuation du taux de corrosion de la phase aqueuse en présence de pétrole brut. Les corrosivités des pétroles bruts classiques et dérivés du bitume ont été évaluées au moyen de la méthode de la cage rotative atmosphérique. Le taux de corrosion moyen maximal observé de l’acier ordinaire dans la saumure mélangée à du pétrole brut était de 2,1 ± 1,9 mils/année, comparativement à 19 ± 2,8 mils/année en ce qui concerne la saumure seule. Selon leur effet sur la corrosivité de la solution de saumure, les pétroles bruts ont été catégorisés comme des hydrocarbures inhibitifs, conformément aux lignes directrices énoncées dans le Guide standard G205 de l’ASTM intitulé Standard Guide for Determining Corrosivity of Crude Oils (Guide standard pour déterminer la corrosivité des pétroles bruts).

MOTS CLÉS

Pétrole brut, bitume, dilbit, cage rotative, corrosivité, acier ordinaire, saumure.

INTRODUCTION

La caractérisation de la corrosivité des pétroles bruts est extrêmement intéressante pour les producteurs, les exploitants d’oléoduc de transport et les organismes de réglementation en raison des conséquences possibles d’un bris d’oléoduc attribuable à la corrosion. Pour comprendre parfaitement la corrosivité du pétrole brut, quatre propriétés devraient être évaluées, soit : les endroits où de l’eau s’accumule dans un oléoduc, le type d’émulsion, la mouillabilité et la fluctuation du taux de corrosion de la phase aqueuse en présence de pétrole brut.

Le document intitulé NACE SP0208: Internal Corrosion Direct Assessment Methodology for Liquid Petroleum Pipelines (Méthodologie d’évaluation directe de la corrosion interne pour les oléoducs de transport de pétrole liquide) présente les lignes directrices liées à la prédiction des endroits où de l’eau peut s’accumuler, tandis que le Guide standard G205 de l’ASTM : Standard Guide for Determining Corrosivity of Crude Oils présente des lignes directrices liées à l’évaluation de l’émulsion, de la mouillabilité et de la fluctuation du taux de corrosion de la phase aqueuse en présence de pétrole brut. Le Guide standard G205 de l’ASTM présente également une ligne directrice concernant la classification des pétroles bruts en quatre catégories selon l’effet du pétrole sur la corrosivité de l’eau : les hydrocarbures corrosifs, les hydrocarbures neutres, les hydrocarbures inhibitifs et les hydrocarbures préventifs.Références de bas de page 1

Le test de la cage rotative a été établi comme une bonne méthodologie de laboratoire pour simuler les conditions d’exploitation d’un oléoduc à l’aide d’une procédure relativement simple.Références de bas de page 1,Références de bas de page 2,Références de bas de page 3 C’est la méthodologie de laboratoire qui s’est le mieux classée dans une étude portant sur l’utilisation de huit méthodologies de laboratoire courantes visant à simuler la corrosion dans les oléoducs en service.Références de bas de page 4 Avec cette méthode, le taux de corrosion moyen est calculé à partir de la perte massique d’échantillons qui ont été soumis à une rotation dans l’environnement d’essais. ASTM International a récemment coordonné un programme interlaboratoire d’essais comparatifs qui ont permis d’établir un taux de corrosion moyen de référence de 23 ± 2 mils/année pour ce qui est de l’acier ordinaire en phase aqueuse (à base d’eau) en l’absence de pétrole brut.Références de bas de page 5

Cet article est axé sur la détermination de la fluctuation de la corrosivité d’une phase aqueuse en présence de pétrole brut en utilisant la méthode de la cage rotative. Les expériences ont été réalisées suivant un rapport pétrole-eau de 25:75. Une telle teneur élevée en eau n’existe peut-être pas dans un oléoduc bien entretenu, mais l’objectif du travail consistait à évaluer la corrosivité du pétrole brut dans les pires conditions. Les pétroles bruts qui n’affichent aucune corrosivité dans ces conditions extrêmes ne devraient normalement pas présenter de corrosivité dans des conditions normales d’exploitation d’oléoduc.

À venir jusqu’ici, les corrosivités de 11 pétroles bruts classiques et dérivés du bitume ont été évaluées au moyen d’une cage rotative à pression atmosphérique et les pétroles bruts ont été catégorisés comme des hydrocarbures corrosifs, neutres, inhibitifs ou préventifs, conformément aux lignes directrices énoncées dans le Guide standard G205-10 de l’ASTM, soit en comparant la corrosivité d’une solution de saumure en présence de chaque pétrole brut à la corrosivité de la saumure seule et à la corrosivité de référence en phase aqueuse.

DÉROULEMENT DES ESSAIS

Échantillons d’analyse

Des échantillons d’acier ordinaire de dimensions nominales de 75 mm par 19 mm par 3 mm ont été préparés en frottant toutes les surfaces avec un papier de carbure de silicium de calibre 600, en les rinçant avec de l’eau distillée, en les dégraissant avec de l’acétone dans un appareil de nettoyage à ultrasons pendant une minute et en les faisant sécher. Après avoir nettoyé les échantillons, ils ont été pesés à 0,1 mg près et mesurés à 0,1 mm près. Huit échantillons fraîchement préparés ont été installés dans la cage rotative pour chacun des essais et si ces derniers n’étaient pas amorcés dans un délai de quatre heures après avoir préparé les échantillons, la cage rotative était entreposée dans un dessiccateur pour éviter la formation précoce de rouille sur les échantillons. La composition des échantillons d’acier ordinaire fournis par le fournisseur est indiquée dans le Tableau 1.

Solutions d’analyse

Des solutions d’analyse ont été préparées en mélangeant un litre de pétrole brut avec trois litres d’une solution de 5 p. 100 en poids de NaCl pour former un mélange composé à 25 p. 100 de pétrole et 75 p. 100 de saumure. Les solutions d’analyse ont été pré-imprégnées de gaz carbonique (CO2) pendant 24 heures avant d’entamer l’essai au moyen d’une cage rotative. Sur les échantillons de pétrole brut obtenus aux fins d’essais, neuf échantillons ont été traités de manière à y éliminer les gaz acides et ils ont ensuite été mis de côté pendant quatre ans avant d’être analysés. Les autres échantillons ont été soumis à des analyses tels qu’ils ont été reçus après avoir été prélevés sur le terrain au cours d’une période d’échantillonnage variant entre un et quatre mois.

Caractérisation de la densité

Les densités des échantillons de pétrole brut ont été calculées en pesant des sous-échantillons de 10 mL de chaque échantillon de pétrole brut et en divisant la masse du sous-échantillon par son volume.

Essai au moyen d’une cage rotative

Les essais au moyen d’une cage rotative ont tété menés dans des conditions de température et de pression ambiantes, conformément à la méthode décrite dans le Guide standard G202-09 de l’ASTM.Références de bas de page 6 Huit échantillons ont été installés dans la cage rotative et l’enceinte elle-même a été placée dans l’appareil d’essai vide. L’appareil a été purgé avec du CO2 pendant au moins huit heures avant le début des essais. La solution d’analyse pré-imprégnée a ensuite été transférée dans l’appareil d’essai à l’aide d’une pompe et le moteur de la cage rotative a été mis en marche pour faire tourner la cage à une vitesse de 500 tours/minute. Tout au long de l’essai, l’espace de tête au-dessus de la solution a été purgé avec du CO2. La hauteur du vortex a été mesurée et enregistrée. Après 100 à 136 heures d’essais, on a éteint le moteur et la solution d’analyse a été vidée de l’appareil pour terminer l’essai. La cage rotative renfermant les échantillons a immédiatement été plongée dans du toluène pendant 3 à 5 minutes, suivi par une immersion dans de l’acétone dans un appareil de nettoyage à ultrasons pendant 3 à 5 minutes pour éliminer la majorité du pétrole brut restant. Les échantillons ont ensuite été retirés de la cage rotative et plongés dans une solution détergente pendant 30 minutes dans le but d’éliminer tout résidu de pétrole brut qui pourrait encore être présent. La perte massique de six des huit échantillons a été analysée et deux échantillons ont été préparés afin de procéder à une analyse de surface.

Analyse de la perte massique pour déterminer le taux de corrosion moyen

Les échantillons soumis à une analyse de la perte massique ont tout d’abord été brossés avec une brosse en laiton afin d’éliminer tout produit de corrosion visible, rincés avec de l’eau distillée et ensuite immergés dans de l’acide chlorhydrique (HCl) à 10 p. 100 dans un appareil de nettoyage à ultrasons pendant deux minutes. Les échantillons ont ensuite été rincés avec de l’eau distillée afin d’éliminer toute trace résiduelle d’acide et on les a par la suite rincés avec de l’acétone pour enlever l’excès d’eau et séchés à l’air chaud. Les échantillons ont ensuite été placés dans un dessiccateur pendant une heure et pesés, en enregistrant leur masse à 0,1 mg près. Les dimensions des échantillons ont été mesurées à 0,1 mm près. Trois échantillons de contrôle qui n’ont fait l’objet d’aucun essai ont été soumis au processus de nettoyage afin de déterminer la perte massique attribuable au nettoyage. Après l’analyse de la perte massique, les échantillons ont été meulés à l’aide de papier sablé de calibre 600 en vue de les utiliser de nouveau durant l’essai au moyen d’une cage rotative suivant.

Le taux de corrosion moyen en mils par année (mils/année) a été calculé à partir de la perte massique en appliquant la Formule 1 suivante :

, [1]

, [1]

où : Corr. Rate est le Taux de corrosion;

Δm est la perte massique en grammes après la correction de la perte

massique attribuable au nettoyage;

d est la densité du fer, soit 7,86 g/cm3;

A est l’aire de la surface de contact moyenne des échantillons, soit 34,826 cm2;

t est la durée de l’essai en heures.

Analyse de la surface

Après avoir retiré les échantillons pour lesquels une analyse de la surface est prévue de la solution détergente, ils ont été rincés avec de l’eau distillée, rincés avec de l’alcool et séchés à l’air chaud. Les échantillons ont ensuite été entreposés dans un dessiccateur en vue d’une analyse de surface ultérieure à l’aide d’un microscope électronique à balayage (MEB) muni d’un spectromètre dispersif en énergie (SDE) pour éléments légers.

RÉSULTATS ET DISCUSSION

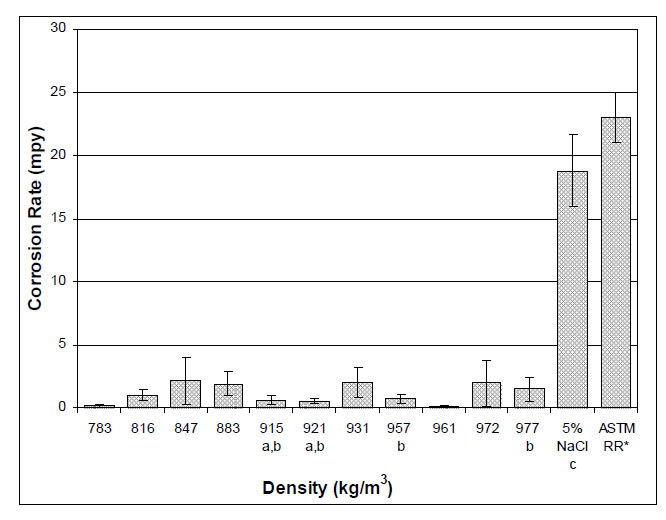

Les résultats des analyses de la densité et du taux de corrosion moyen des échantillons de pétrole brut sont résumés dans le Tableau 2. Le taux de corrosion moyen des échantillons d’acier ordinaire dans une saumure de NaCl à 5 p. 100 en présence de chacun des pétroles bruts est présenté dans la Figure 1.

Le taux de corrosion moyen des échantillons d’acier ordinaire variait entre 0,057 ± 0,093 et 2,1 ± 1,9 mils/année pour tous les pétroles bruts, comparativement au taux de corrosion moyen de 19 ± 2,8 mils/année observé dans le cas de la saumure de NaCl à 5 p. 100 seule et au taux de corrosion de référence en phase aqueuse de 23 ± 2 mils/année établi à la suite des essais comparatifs interlaboratoires. Donc, tous les pétroles bruts analysés peuvent être catégorisés comme des hydrocarbures inhibitifs conformément au Guide standard G205 de l’ASTM, puisque la corrosivité de la saumure a été ralentie en leur présence. Les pétroles bruts ont inhibé la corrosion de l’acier ordinaire trempé dans la saumure selon une proportion variant entre 88 et 99 p. 100 dans les conditions de la présente étude.

Bien que les taux de corrosion moyens de tous les mélanges de pétrole brut et de saumure se soient avérés inférieurs au taux de corrosion moyen pour ce qui est de la saumure seule, aucune tendance du taux de corrosion moyen n’a été observée par rapport à la densité.

Les écarts-types des valeurs du taux de corrosion moyen mesurées étaient assez élevés, ceux-ci approchant ou dépassant dans plusieurs cas l’amplitude de la valeur elle-même. Cet écart est attribué en partie à une faible amplitude des changements observés dans la masse, qui approchait dans plusieurs cas la limite de résolution de la balance utilisée pour peser les échantillons. Il n’a pas été possible d’augmenter le nombre d’essais répétés en raison du volume limité de chaque échantillon de pétrole brut. Cependant, même lorsque l’ont tient compte des écarts-types relativement importants, la corrosivité de la saumure de NaCl à 5 p. 100 en présence de chacun des pétroles bruts a été considérablement moins élevée que celle dans la saumure seule (p<10-11 dans un Test de la durée t de Student).

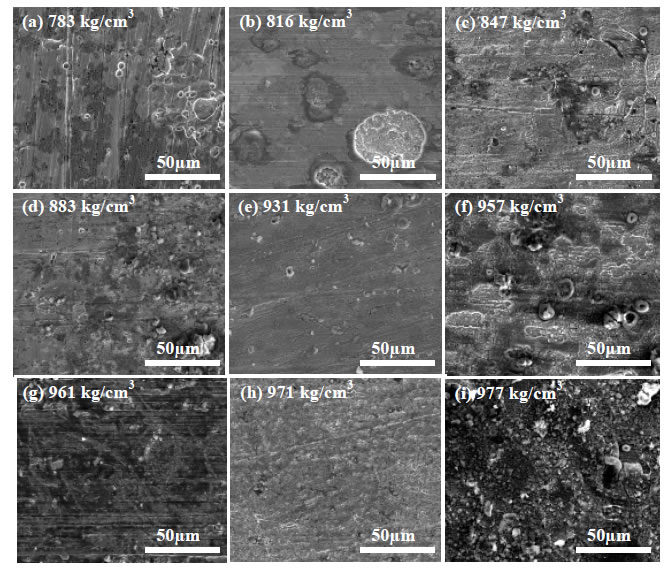

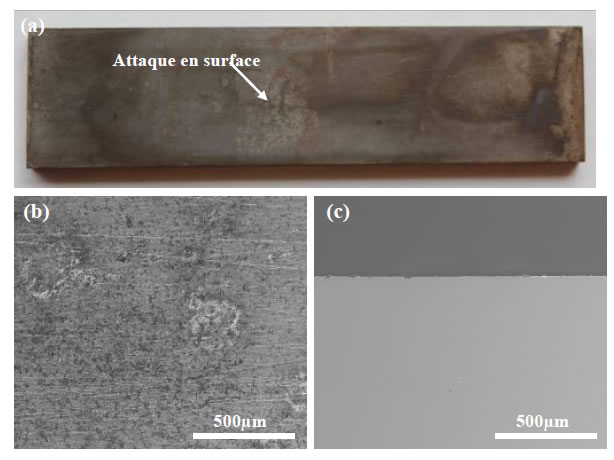

Des images par MEB de vues en plan représentatives des échantillons d’acier ordinaire exposés aux mélanges de pétrole brut et de saumure sont présentées dans la Figure 2 en ce qui concerne les pétroles bruts qui ont été traités et mis de côté avant de les soumettre à des essais. Les surfaces de tous les échantillons présentaient des caractéristiques de corrosion générale jusque dans une certaine mesure, y compris les couches de surface du produit de corrosion et la perte de métaux de surface. Un spectre obtenu à l’aide d’un spectromètre dispersif en énergie (spectre EDS) à partir de la surface de chaque échantillon (non illustré) comprend surtout du fer et de l’oxygène dans une teneur correspondant aux plaques d’oxydes. Quelques-uns des spectres EDS indiquaient la présence de carbone, provenant probablement de l’acier lui-même. Certains échantillons présentaient une légère corrosion par piqûre en superficie, mais lorsque les coupes transversales ont été examinées, les piqûres n’ont pas pénétré sous le niveau de l’attaque générale de corrosion superficielle. La morphologie en forme de dépression peut être le résultat des premiers stades de la corrosion générale, plutôt que du déclenchement de la corrosion par piqûre. Prolonger la durée des essais de façon à permettre la croissance des piqûres à un point plus profond que l’attaque générale de corrosion superficielle permettrait d’étudier de façon approfondie la nature des caractéristiques de corrosion par piqûre dans le cadre de la présente étude, mais en s’appuyant sur les résultats actuels, c’est difficile de conclure qu’une attaque de corrosion par piqûre s’est produite. La Figure 3 présente une coupe transversale représentative.

Les données disponibles à la suite des essais réalisés jusqu’ici n’indiquent pas une différence importante de la corrosivité entre les pétroles bruts qui ont été traités et mis de côté avant la tenue des essais et les pétroles bruts qui ont été soumis à des essais tels qu’ils ont été reçus après avoir été prélevés sur le terrain, puisque les taux de corrosion moyens des deux pétroles bruts soumis à des essais tels quels ont obtenu des résultats situés dans la limite des résultats observés dans le cas des pétroles bruts qui ont été préparés et mis de côté. L’essai d’échantillons supplémentaires de pétrole brut tels qu’ils ont été reçus, y compris l’analyse de surface, est continu afin d’augmenter la taille de l’échantillon et de permettre une étude plus détaillée de la corrosivité des échantillons de pétrole brut soumis à des essais dans leur état original, tels qu’ils ont été reçus.

RÉSUMÉ

Les corrosivités des pétroles bruts classiques et dérivés du bitume ont été évaluées au moyen de la méthode de la cage rotative atmosphérique après les avoir pré-imprégnés de CO2. Neuf échantillons de pétrole brut avaient été traités de manière à y éliminer les gaz acides et mis de côté pendant quatre ans avant de les soumettre à des essais, tandis que deux pétroles bruts ont été soumis à des essais tels qu’ils ont été reçus après avoir été prélevés sur le terrain dans un délai d’un à quatre mois d’échantillonnage. Tous les pétroles bruts analysés se sont avérés inhiber la corrosivité de la saumure dans une proportion variant entre 88 et 99 p. 100. Le taux de corrosion moyen maximal de l’acier ordinaire dans la saumure mélangée avec du pétrole brut observé a été de 2,1 ± 1,9 mils/année, comparativement à 19 ± 2,8 mils/année en ce qui concerne la saumure utilisée dans le cadre de l’étude et au taux de corrosion en phase aqueuse de référence de 23 ± 2 mils/année. Les neuf pétroles bruts mis de côté et les deux pétroles bruts analysés tels qu’ils ont été reçus ont été catégorisés comme des hydrocarbures inhibitifs, conformément au Guide standard G205 de l’ASTM, en s’appuyant sur leur effet sur la corrosivité de la solution de saumure. L’analyse par MEB et SDE a montré des mesures variées de corrosion générale et de la présence d’oxydes de surface, mais aucune corrosion par piqûre importante.

REMERCIEMENTS

Le financement de cette étude est une gracieuseté du Programme de recherche et de développement énergétiques de Ressources naturelles Canada. Les auteurs aimeraient remercier Bill Santos et Trevor Place pour leur discussion utile et leur révision technique.

Figure 1 : Taux de corrosion moyen de l’acier ordinaire dans la saumure en présence de pétroles bruts. Chaque mélange est désigné en fonction de la densité du composant du pétrole brut.

*** Translation of the non-editable graphical elements above ***

Corrosion Rate (mpy) = Taux de corrosion (mils/année)

Density (kg/m3) = Densité (kg/m3)

a Indique les échantillons soumis à des essais tels qu’ils ont été reçus après avoir été prélevés sur le terrain. Tous les autres échantillons ont été traités de manière à éliminer les gaz acides et mis de côté par la suite pendant quatre ans avant de les soumettre à des essais.

b Indique un bitume dilué (dilbit ou dilsynbit).

c La reproductibilité des essais de base est établie pour plusieurs exploitants ayant divers niveaux d’expérience.

* Le taux de corrosion en phase aqueuse de référence est établi au moyen d’essais comparatifs interlaboratoires coordonnés par ASTM International.5

Figure 2 : Images par MEB de l’acier ordinaire exposé à la saumure en présence de pétroles bruts (pétroles bruts mis de côté). Chaque mélange est désigné en fonction de la densité du composant du pétrole brut en kg/m3 : 783 (a), 816 (b), 847 (c), 883 (d), 931 (e), 957 (f), 961 (g), 972 (h) et 977 (i). Grossissement original de toutes les images : 2 000 fois.

Figure 3 : Image par MEB de la coupe transversale de l’acier ordinaire exposé à la saumure en présence de pétrole brut d’une densité de 977 kg/cm3 (mis de côté). Images numériques : (a) image par MEB de la vue en plan; (b) image par MEB de la coupe transversale; (c) grossissement original pour les images (b) et (c) : 200 fois.

| C | Mn | P | S | Si | Cu | Ni | Cr | Sn |

|---|---|---|---|---|---|---|---|---|

| 0,03 | 0,21 | 0,012 | 0,008 | 0,008 | 0,04 | 0,02 | 0,05 | 0,002 |

| Mo | Al | Co | V | Ti | Ca | N | B | Fe |

| 0,004 | 0,043 | 0,005 | 0,001 | 0,0006 | 0,0001 | 0,036 | 0,0001 | Le reste |

|

Pétrole |

Densité, kg/m3 |

Durée de l’essai, en heures |

Taux de corrosion, en mils/année |

Nbre d’échantillons |

|---|---|---|---|---|

| 9 | 783 | 113, 113 | 0,16 ± 0,14 | 12 |

| 4 | 816 | 112‡, 120‡ | 1,0 ± 0,38 | 12 |

| 3 | 847† | 100‡, 113*‡, 112*‡ | 2,1 ± 1,9 | 18 |

| 6 | 883 | 112,5, 112,5‡ | 1,9 ± 0,93 | 12 |

| 13a,b | 915 | 115, 115 | 0,60 ± 0,36 | 12 |

| 11a,b | 921 | 114, 136 | 0,54 ± 0,21 | 12 |

| 5 | 931 | 112, 112 | 2,0 ± 1,2 | 12 |

| 8b | 957 | 113, 112,5 | 0,73 ± 0,34 | 12 |

| 1 | 961 | 100 | 0,057 ± 0,093 | 6 |

| 2 | 972 | 112, 113, 100‡ | 2,0 ± 1,8 | 18 |

| 7b | 977 | 114, 112,5 | 1,5 ± 0,92 | 12 |

| NaCl à 5 p. 100 | 112, 100 | 19 ± 2,8c | 30 | |

† En raison d’une quantité insuffisante d’échantillons, la densité du ce pétrole brut n’a pas pu être mesurée. Les valeurs des données recueillies sur le terrain ont été fournies par la société donatrice.

‡ Aucune présence de vortex durant l’essai.

* La solution à analyser était composée de 0,7 l de pétrole brut et de 2,1 l de solution de saumure.

a Indique les échantillons soumis à des essais tels qu’ils ont été reçus après avoir été prélevés sur le terrain. Tous les autres échantillons ont été traités de manière à y éliminer les gaz acides et ensuite mis de côté pendant quatre ans avant de les soumettre à des essais.

b Indique un bitume dilué (dilbit ou dilsynbit).

c La reproductibilité des essais de base est établie pour plusieurs exploitants ayant divers niveaux d’expérience.

Détails de la page

- Date de modification :